Разработка и внедрение комплекса информационных технологий конструкторско-технологической подготовки производства для изготовления оборудования реакторных установок

Введение

Современное машиностроительное предприятие, специализирующееся на изготовлении оборудования реакторных установок, невозможно представить без внедренной технологии интегрированной поддержки жизненного цикла сложных инженерных объектов на этапах проектирования, производства и эксплуатации, которая обеспечивает взаимодействие всех участников жизненного цикла и электронного обмена данными в единой информационной среде.

Неотъемлемой частью технологии интегрированной поддержки жизненного цикла сложных инженерных объектов является организация процессов параллельной конструкторскотехнологической подготовки производства, направленной на совершенствование работы конструкторской и технологической службы предприятия за счет построения и промышленного внедрения автоматизированной системы технологической подготовки производства (АСУ КТПП), которая служит основой для планирования и учета производства. Комплексное внедрение должно решать следующие основные задачи:

- сокращение сроков запуска изделий в производство за счет координации взаимодействия конструкторских и технологических подразделений, использования накопленных типовых конструкторских и технологических решений, уменьшения количества ошибок и переделок;

- исключение процедур двойного ввода данных и снижение затрат на повторный ввод и обработку информации, подготовленной на предыдущих стадиях жизненного цикла;

- управление техническим документооборотом.

В настоящей статье на примере машиностроительного предприятия, специализирующегося на изготовлении оборудования реакторных установок, подробно рассматривается проект внедрения комплекса информационных технологий конструкторскотехнологической подготовки производства, направленный главным образом на решение названных задач.

Постановка задачи

на внедрение комплекса информационных технологий конструкторскотехнологической

подготовки производства

В соответствии с ГОСТ 14.00483 конструкторскотехнологическая подготовка производства обеспечивает технологическую готовность производства в плане изготовления комплектов технологической документации и средств технологического оснащения.

В этой части статьи приведено состояние интегрированной информационной поддержки этапа конструкторскотехнологической подготовки производства на момент постановки задачи и начала работ.

Автоматизация данного этапа представляла собой набор отдельных, не интегрированных проектных решений, ответственных за определенный участок работ, что, в свою очередь, не позволяло решать приведенные во введении задачи. Так, в качестве системы, отвечающей за автоматизированную подготовку производства на предприятии, была внедрена система Techcard, разработанная ОДО «ИНТЕРМЕХ». Расчет технологической трудоемкости выполнялся средствами системы Excel, блок планирования производства отсутствовал.

Проведенный ИТслужбой предприятия системный анализ процессов этапа конструкторскотехнологической подготовки производства выявил ряд ключевых моментов, которые следовало принять во внимание при внедрении комплекса информационных технологий конструкторскотехнологической подготовки производства на базе АСУ КТПП Techcard.

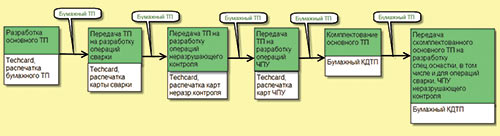

Вопервых, технологический процесс на предприятии описан как маршрутнооперационный, что обусловлено характером производства (единичный и мелкосерийный). Описание большинства операций механической обработки и сборки имеет маршрутный (укрупненное описание) характер. Описание прочих операций, к которым относятся сварочные операции, а также операции высокотехнологичной обработки и неразрушающего контроля, носят операционный (подробное описание) характер. Особенность комплекта документов технологического процесса (КДТП) заключается в том, что операции, описываемые детально, разрабатываются в рамках единого комплекта документов технологического процесса технологами смежных технологических подразделений и в итоге комплектуется так называемый сквозной техпроцесс (рис. 1).

При этом, несмотря на использование для разработки техпроцессов системы Techcard, единый электронный техпроцесс отсутствовал, что существенно ограничивало функциональные возможности системы, сводя ее, по сути, к электронной печатной машинке, о чем ниже говорится более подробно.

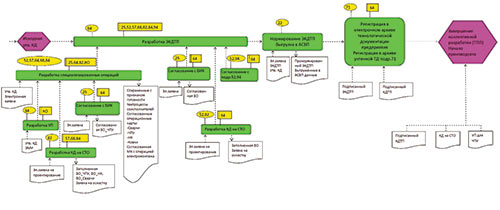

Вовторых, основой для разработки технологической документации являлся бумажный подлинник, при этом электронный документооборот полностью отсутствовал. Это приводило к тому, что процесс коллективной разработки сквозного техпроцесса был строго последовательнм и основывался на бумажном документообороте:

- основной разработчик техпроцесса проектировал операции механической обработки и сборки в Techcard, распечатывал техпроцесс и проводил его согласование с ведущим технологом и начальником бюро (при необходимости);

- после проверки комплект документов, распечатанный с электронного техпроцесса, переносился от основного разработчика к разработчикам смежных операций, которые, в свою очередь, разрабатывали средствами Techcard специализированные операции, распечатывали операционные карты, подписывали их, доукомплектовывали КДТП и возвращали его основному разработчику;

- если смежных операций в сквозном техпроцессе было несколько (например, операции сварки и неразрушающего контроля), то данная процедура повторялась;

- на разработку нестандартной технологической оснастки, в том числе и по смежным операциям, КДТП передавался только после окончательного комплектования;

- завершающим (перед сдачей в архив цеха) являлся этап нормирования бумажного КДТП, в ходе которого нормы времени вносились вручную и нормировщик визировал документ.

Иллюстрация описанного процесса коллективного проектирования сквозного техпроцесса приведена на рис. 2.

Рис. 1. Сквозной технологический процесс

Подобная процедура разработки единого бумажного КДТП трудоемка и затратна по времени выполнения, так как требует последовательного перемещения бумажного КДТП из одного отдела в другой для доукомплектования необходимыми технологическими картами, проектирования специальной оснастки, нормирования и занесения норм времени с бумажного КДТП в программу учета трудозатрат. Также отметим недостатки процедур согласования технологической документации: процессы происходили последовательно, были растянуты во времени, содержали риски нерациональных затрат времени и средств на малоэффективные решения. Использование системы Techcard при подобном подходе не давало существенных преимуществ и не автоматизировало процессы проектирования.

Втретьих, проектирование нестандартных средств технологического оснащения (НСТО), позволяющих адаптировать производственные мощности под выпуск необходимой продукции (например, выполнить фрезерование наклонной поверхности на трехкоординатном фрезерном станке) начиналось, как уже говорилось выше, только после полного комплектования КДТП. Отметим, что от оперативности проектирования и изготовления НСТО напрямую зависит своевременность запуска производственной программы, а отсутствие нужной НСТО к моменту начала производства может привести к его остановке и срыву производственной программы. На данном этапе, после получения бумажного КДТП, конструкторы НСТО, основываясь на предварительной ведомости оснастки, разрабатывали конструкторскую документацию (КД) на требуемую для изготовления изделия НСТО и вручную вписывали номера спроектированной и утвержденной оснастки в техпроцесс, формируя тем самым окончательную ведомость. После этого согласованный бумажный КДТП возвращался технологуразработчику.

Рис. 2. Процесс коллективного проектирования сквозного техпроцесса

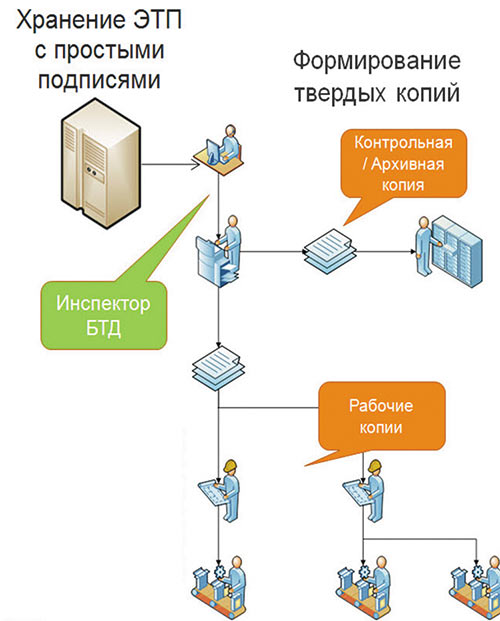

Приведенные выше недостатки существенно ограничивали возможности автоматизации процесса технологического проектирования на предприятии. Неоправданно много времени затрачивалось на хождение по кабинетам, распечатку и перепечатку документов в процессе их согласования. Наличие и электронного техпроцесса, и бумажного подлинника нерационально, так как в этом случае затруднен процесс внесения изменений на стадии производства, электронный техпроцесс не учитывает ошибки, выявленные в ходе производства изделия, что, как правило, приводит к ошибкам при повторном проектировании (рис. 3).

Рис. 3. Учет технологической документации

Вчетвертых, на стадии технологической подготовки производства важно иметь инструмент для осуществления оперативного планирования коллективной разработки технологических процессов с возможностью автоматизированной подготовки отчетов о состоянии дел. На момент постановки задачи данный инструмент на предприятии отсутствовал. Планирование проводилось в ручном режиме без механизмов отчетности и управления, что влекло за собой потерю времени на составление плана разработки, и приводило к использованию неавтоматизированного процесса составления графика учета перемещения документации в ходе коллективной разработки, рутинному формированию отчетной документации вручную. Это напрямую влияло на длительность производственного цикла и зачастую приводило к смещению даты начала производства.

Впятых, технологическое нормирование операций осуществлялось строго вручную, без применения средств автоматизации. Нормы времени (основное, подготовительное, штучное) сначала вручную вписывались в бумажный КДТП, а потом вручную переносились в таблицы Excel для подсчета технологической трудоемкости. Все эти процедуры сопровождаются нерациональными затратами времени и средств без должной эффективности и чреваты ошибками. Кроме того, это может обеспечить исключительно объемнокалендарное планирование производства, а пооперационное планирование практически нереализуемо, так как требует существенных трудозатрат, растянуто во времени и не поддается корректировке (план можно составить только однократно, без пересчета).

Вшестых, проектируемые конструкторскими подразделениями предприятия электронные модели изделия (ЭМИ) непригодны для автоматизации проектирования технологических процессов. Современные CADсистемы содержат системное противоречие, а именно: конструктор создает конструктивнотехнологические параметры в CADсистеме, технолог путем визуального ознакомления использует их как исходный массив данных для технологического проектирования, но данные, создаваемые в CADсистеме, не передаются в CAPPсистему (АСУ КТПП). Проблеме информационного взаимодействия данных систем посвящено множество работ [810], в которых можно выделить следующие направления: кодирование информации о детали; распознавание элементов модели детали; формирование геометрическотехнологической модели детали; декомпозиция конструкторской модели на элементы. Анализируя недостатки перечисленных моделей, можно заключить, что в современных CADсистемах отсутствует возможность решения проблемы системного назначения параметров детали с учетом множества влияющих факторов на стадии рабочего проектирования и интеграции с CAPPсистемой.

Системный анализ этапа технологической подготовки производства позволил выявить ключевые «узкие» места, декомпозировать задачи и разработать детальный долгосрочный (вошедший в базовую стратегию развития предприятия) проект промышленного внедрения системы АСУ КТПП на базе программного обеспечения компании ИНТЕРМЕХ систем SEARCH и TECHCARD. Работы по проекту выполнялись поэтапно, и дальнейшее повествование будет содержать подробное описание его реализации.

Этап 1. Реализация коллективной конструкторскотехнологической подготовки производства

Вначале мы приступили к разработке структурной модели процесса совместной последовательнопараллельной конструкторскотехнологической подготовки производства, отражающей совокупность процедур взаимодействия участников процесса формирования конструкторской и технологической документации (рис.4 и 5);

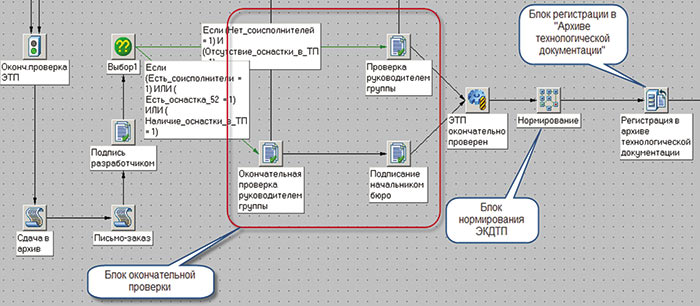

Рис. 4. Подробная структурная модель процесса

Рис. 5. Упрощенная структурная модель процесса

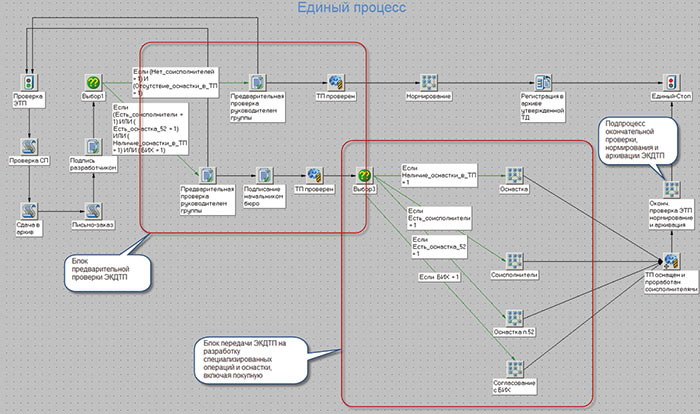

Рис. 6. Бизнес-процесс сквозной последовательно-параллельной конструкторско-технологической подготовки производства

Следующим шагом стала разработка и утверждение бизнеспроцесса сквозной последовательнопараллельной конструкторскотехнологической подготовки производства в сквозном процессе создания изделия, в соответствии с которым мы приступили к реализации процедур последовательнопараллельной коллективной разработки технологической документации (рис. 6).

Рис. 7. Использование электронных подлинников

Далее приведена краткая концепция параллельной разработки, согласования, нормирования и изменения технологического процесса:

- проектирование основывается на электронном подлиннике технологического процесса с использованием электронных цифровых подписей Search (рис. 7);

- согласование техпроцессов осуществляется исключительно в электронном виде, часть процессов согласования параллельны между собой, минимизируется расход бумаги для распечатки черновиков техпроцессов при его проверке;

- параллельная разработка специализированных операций технологами смежных подразделений и параллельное проектирование НСТО как для основных, так и для специализированных операций технологического процесса;

- электронное и автоматизированное нормирование на завершающем этапе проектирования;

- сохранение версионности при проведении изменений в технологическом процессе на производственной стадии;

- разработка нормативносправочной документации.

Детализируем положения данной концепции, касающиеся параллельной разработки согласования, нормирования и изменения технологического процесса:

- Разработка операций технологического процесса изготовления изделия/сборочной единицы начинается с основного технолога, который разрабатывает план изготовления изделия, определяет последовательность обработки и потребность в специализированных операциях (неразрушающий контроль, сварка, высокотехнологичная обработка), формирует заявки на проектирование НСТО.

- Электронный техпроцесс отправляется на согласование с ведущим технологом и руководителем технологической группы, которые утверждают порядок обработки, изготовления или выполнения сборочных операций. При необходимости в электронном виде формируются замечания, и техпроцесс возвращается исполнителю на доработку, после чего техпроцесс перемещается на этап проработки технологамисоисполнителями и на проектирование НСТО. Особенность данного этапа заключается в том, что разработка операций сварки, неразрушающего контроля и высокотехнологичной обработки проводится параллельно, за счет чего исключаются нерациональные временные затраты и непроизводственные потери. Если при выполнении данных операций возникает потребность в НСТО, технологсоисполнитель формирует заявки на проектирование и отправляет задания на их проработку. Проектирование НСТО в этом случае также выполняется параллельно. Предусмотрено полное электронное согласование и утверждение разработанных операций руководителями технологических групп.

- Одновременно с проработкой специализированных операций реализована возможность дополнительного параллельного согласования операций электронного техпроцесса со смежными подразделениями (например, согласование с технологами по термической обработке, технологами по нанесению гальванических покрытий) и формирование перечня покупной оснастки и редко применяемого инструмента со специалистами отдела материальнотехнического снабжения.

- Основной технолог в автоматизированном режиме получает данные по операциям соисполнителей и НСТО, осуществляет комплектование электронного КДТП (ЭКДТП) и выполняет отправку электронного техпроцесса на согласование и утверждение с ведущим технологом и руководителем технологической группы, после которого техпроцесс перемещается на завершающий этап электронного нормирования.

- На стадии электронного нормирования необходимо было предусмотреть возможность редактирования ЭКДТП только в части норм времени без возможности редактирования прочих элементов. Это необходимо для того, чтобы установленные на предыдущих этапах электронные подписи не теряли свою актуальность. По завершении нормирования ЭКДТП регистрируется в «Архиве технологической документации предприятия», представляющем собой электронный архив подлинников технологической документации. При этом на бумагу технологический процесс распечатывается только перед сдачей в архив предприятия.

- В процессе изготовления изделия авторское сопровождение технологических процессов осуществляет цеховой технолог. Внесение изменений в утвержденный ЭКДТП на стадии производства проводится по определенной процедуре, в соответствии с которой для изменения используется механизм версионности.

В функционале системы Techcard, используемой на предприятии в качестве системы АСУ КТПП, не были предусмотрены возможности коллективной параллельной работы при совместной разработке сквозного техпроцесса в соответствии с приведенной нами концепцией.

С целью доработки системы Techcard для ее разработчиков — ОДО «ИНТЕРМЕХ» — специалисты ИТслужбы предприятия совместно с инженерамитехнологами, конструкторами НСТО и производственниками разработали подробную постановку задачи (в виде технического задания).

В соответствии с постановкой задачи доработка, потребность и важность которой весьма положительно оценили сами разработчики ПО, была осуществлена в кратчайшие сроки. На рис. 8 представлена последовательность разработки сквозного ТП на примере разработки техпроцесса с одной специализированной операцией сварки, наглядно иллюстрирующая доработанный функционал Techcard.

Рис. 8. Работа с соисполнителями

Рис. 9. База данных НСТО

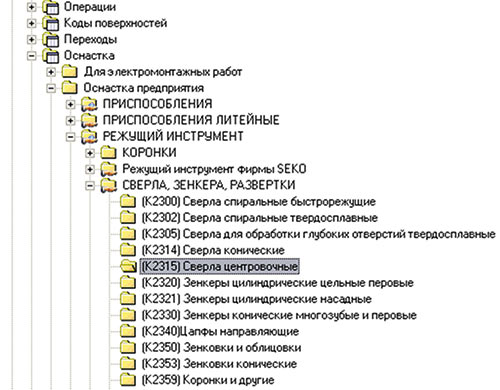

В соответствии с классификатором СТО была сформирована структура баз данных Imbase, позволяющая конструкторам при оснащении техпроцессов работать согласованно и не терять время на поиск или создание нужной таблицы (рис. 9).

Внедрение электронного согласования в соответствии с концепцией потребовало разработки ряда процедур, определяющих порядок маршрутизации электронного техпроцесса в ходе коллективной разработки. Данные процедуры позволяют отправлять и получать задания на разработку операций и оснастки, проверку, согласование и нормирование электронного техпроцесса. Принцип работы маршрутизатора системы Search аналогичен работе электронной почты, но дополняется различными специализированными возможностями, такими как считывание информации с прикрепленного технологического процесса для автоматического заполнения параметров электронного сообщения; анализ статуса прикрепленного документа, в соответствии с чем процесс не может быть отправлен далее по маршруту, не будучи согласованным необходимыми подписями; возможность запуска дополнительных процессов (подпроцессов) согласования, если это продиктовано производственной необходимостью (рис. 10).

Согласно концепции в процессе выполнения работ на данном этапе был разработан и введен в действие следующий перечень нормативных документов, регламентирующих порядок коллективной разработки технологической и конструкторской документации в обеспечение технологической готовности производства:

- СТО СМК 2012 Документооборот электронный. Разработка технологической документации;

- Регламент разработки электронных техпроцессов в системе автоматизированного проектирования технологической документации;

- Инструкция по разработке электронных типовых техпроцессов на стандартные изделия;

- Программы обучения ИТР предприятия;

- Бизнеспроцесс сквозной последовательнопараллельной конструкторскотехнологической подготовки производства в сквозном процессе создания изделия.

В заключение первого этапа был проведен ряд обучающих курсов по работе с доработанным функционалом, на которых было обучено порядка 200 инженеровтехнологов, после чего начался этап опытнопромышленной эксплуатации системы.

Рис. 10. Электронные процессы маршрутизации технологической документации в системе Search

Таким образом, работы, выполненные на первом этапе проекта внедрения комплекса информационных технологий конструкторскотехнологической подготовки производства, позволили исправить на предприятии три недостатка конструкторскотехнологической подготовки производства из приведенного в начале статьи перечня. Основной результат внедрения на данном этапе — существенное сокращение времени разработки ЭКДТП на деталь/сборку, включая сокращение времени проектирования НСТО и нормирования, оптимизацию процессов согласования и процедур изменения ЭКДТП.

Рис. 11. Предлагаемая схема учета технологических документов

Рис. 12. Интенсивность электронного документооборота

Сформулируем полученные преимущества:

- Значительное сокращение времени разработки КДТП за счет параллельного выполнения работ между технологами смежных подразделений.

- Наличие актуальных подлинников электронных техпроцессов, что, вопервых, упростило процедуру изменения документации и уменьшило число правок, а вовторых, позволило учитывать ошибки при повторном изготовлении изделий, избегать их повторения, тем самым повышая качество проектирования (рис. 11).

- Значительное сокращение времени, затрачиваемого на нормирование техпроцессов.

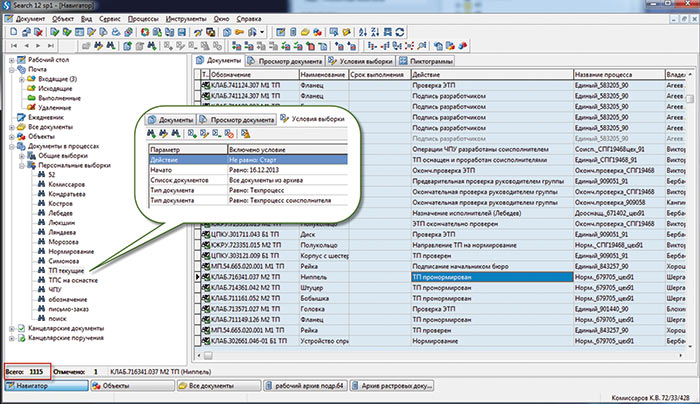

В настоящее время доработанная АСУ КТПП Techcard функционирует в режиме промышленной эксплуатации, что можно наглядно продемонстрировать на примере интенсивности обмена электронными технологическими сообщениями — в настоящее время в системе ежедневно циркулирует свыше тысячи сообщений. На рис. 12 приведены результаты произвольной выборки за 16 декабря 2013 года.

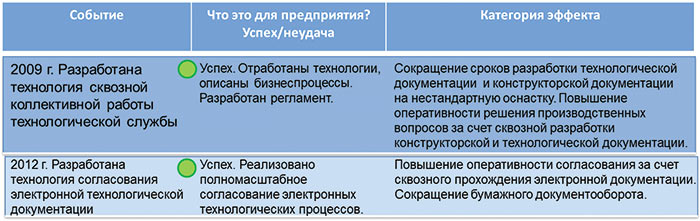

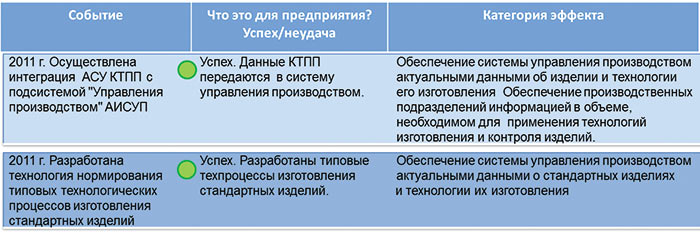

Коротко результаты работ на первом этапе можно визуализировать в виде двух ключевых событий (рис. 13).

Рис. 13. Краткие итоги первого этапа

Этап 2. Разработка и внедрение системы пооперационного планирования производства

На данном этапе были сформулированы следующие главные задачи:

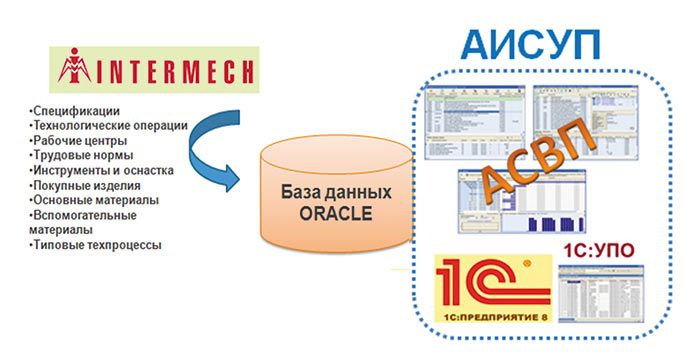

- интеграция АСУ КТПП Techcard с подсистемой управления производством — АСВП, являющейся частью автоматизированной интегрированной системы управления предприятием (АИСУП);

- автоматизация процесса учета фактических трудозатрат на этапах технологической подготовки и производства изделий;

- обеспечение процесса внутрицехового планирования на основе данных, полученных из АСУ КТПП предприятия.

Первое, с чего мы начали, — это разработка и внедрение методологии нормирования электронных техпроцессов, процедур подготовки данных для осуществления планирования производства на их основе. Были сформулированы требования к системе Techcard, которые совместно с разработчиками были учтены в новой версии системы.

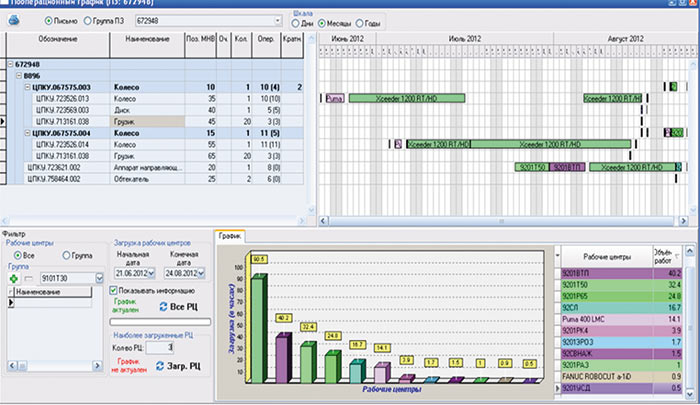

На основе методологии были разработаны интеграционные механизмы между АСУ КТПП и АИСУП. Концепция интеграции представлена на рис. 14.

Рис. 14. Схема интеграции АСУ КТПП и АИСУП

Рис. 15. Система «Нормировочная ведомость»

Рис. 16. Планирование производства на основе данных из электронных техпроцессов

Далее мы приступили к созданию модуля «Нормировочная ведомость», входящего в состав подсистемы управления производством — АСВП (рис. 15). Данный модуль обеспечивает конвертирование данных из электронных технологических процессов (состав изделия, операции, цеха, рабочие центры, нормы времени, разряды работ) в АИСУП и автоматизирует процесс формирования итоговой нормировочной ведомости по заказу. Использование данной системы позволяет исключить множество выполнявшихся ранее нерациональных и затратных по времени операций при подготовке данных для учета трудозатрат и формирования производственных плановграфиков (рис. 16).

Основной результат данного этапа — автоматизация расчета трудозатрат и обеспечение процесса пооперационного планирования производства.

Коротко результаты работ на втором этапе можно визуализировать в виде двух ключевых событий (рис. 17).

Рис. 17. Краткие итоги второго этапа

Этап 3. Разработка и внедрение системы планирования процесса разработки технологической документации

С целью дальнейшего развития процессов сквозной последовательнопараллельной конструкторскотехнологической подготовки производства мы приступили к разработке функциональной схемы процесса планирования, разработки и контроля разработки технологической документации на этапе технологической подготовки производства в условиях единичного, мелкосерийного производства изделий. Внедрение данной схемы на базе решений ИНТЕРМЕХ Search и IMProject позволит автоматизировать процесс планирования разработки технологической документации и существенно сократить сроки разработки, повысить качество и прозрачность процесса планирования, обеспечит возможность оперативного мониторинга и внесения корректив в план, реализовать учет плановой и фактической трудоемкостей процесса разработки технологической документации.

Рис. 18. Функциональная схема планирования процесса разработки технологической документации

Для решения данной задачи системы Search и IMProject не имели на момент начала работ соответствующего функционала, поэтому в соответствии с функциональной схемой (рис. 18) была выполнена постановка задачи в виде технического задания на доработку программного обеспечения ОДО «ИНТЕРМЕХ» Search и IMProject, основными положениями которой являются следующие:

- разработать методологию автоматизированного планирования внутри отделов процесса разработки электронной технологической документации с применением систем Search и IMProject;

- разработать и внедрить систему автоматизированного планирования процесса разработки электронной технологической документации на базе программного обеспечения ОДО «ИНТЕРМЕХ» Search и IMProject;

- провести комплексное тестирование выполненных доработок системы управления технической документацией предприятия Search на реальном изделии;

- подготовить инструкции и обучить специалистов рабочей группы заказчика.

Укрупненно требовалось выполнить следующие доработки:

- доработка функции создания проекта IMProject по дереву состава изделия в части обеспечения возможности выбора привязанных к выбранному изделию технологических процессов и последующего создания соответствующих задач в проекте;

- доработка возможности синхронизации пользователем перечня задач в созданном проекте по структуре изделия (для задач, созданных по технологическим процессам) с перечнем привязанных к выбранному изделию технологических процессов по состоянию на момент выполнения операции;

- доработка APIфункций IMProject для передачи информации о прохождении этапов бизнеспроцесса Workflow Search в тематические параметры проекта IMProject через скрипты Workflow (необходимо для формирования отчетов и информирования руководителя о возможных отставаниях);

- разработка функции автоматического обнаружения конфликтов в проекте при сохранении проекта (отсутствие свободных ресурсов участников проекта разработки технологической документации);

- разработка отчетов «Журнал руководителя группы (бюро, отдела)», «Календарный планотчет исполнителя на месяц» и «Отстающие работы»;

- добавление в электронную почту системы Search функции создания техпроцессов из писем, присылаемых системой IMProject на проработку изделий;

- уведомление руководителя проекта через Workflow системы Search об отставании в работах по проекту.

В результате на предприятии реализуется автоматизированное планирование внутри отделов процесса разработки электронной технологической документации на базе программного обеспечения ОДО «ИНТЕРМЕХ» Search и IMProject задействованными в процессе работниками предприятия.

Краткий перечень реализованных возможностей:

1. По составу производственного заказа (изделия; группы изделий) автоматически формируется журнал руководителя группы (бюро, отдела), представляющий собой план работы группы (бюро, отдела) по всем действующим заказным письмам. План содержит всю необходимую информацию для каждой задачи (трудоемкость разработки техпроцесса, сроки разработки, сроки после корректировки сроков заказа, цехизготовитель и т.д.).

2. В соответствии с планом осуществляется рассылка заданий конкретным исполнителям (направление электронного задания на разработку техпроцесса изготовления детали или сборки).

3. Для каждого исполнителя формируется подетальный календарный планотчет исполнителя на месяц, основанный на плановой трудоемкости работ и сроках разработки по заказу. Предусмотрена возможность перерасчета плана в случае внеплановых работ или отсутствия исполнителя (больничный, командировка и пр.).

4. Отражение фактического состояния работ по каждому элементу заказного письма — журнала руководителя группы (бюро, отдела).

5. Формирование заданий на разработку специализированных операций, назначение сроков подразделениямсоисполнителям с привязкой к срокам разработки документации по заказу — с фиксацией и отражением в журнале руководителя группы (бюро, отдела).

6. Визуализация в журнале руководителя процесса разработки на каждом этапе с отметками этапов с истекшим сроком.

7. Возможность установки отметки о выполнении задания с автоматическим занесением в журнал руководителя отчетных данных (например, количество листов в разработанном техпроцессе) и формирование отчета исполнителя (календарный планотчет исполнителя на месяц) с отметкой о выполнении месячного плана.

8. Возможность корректировки плана посредством встраивания новых заказных писем в существующий план работы с сигнализатором выхода за пределы месячного плана.

9. Возможность перераспределения работ сотрудникам из другой группы (бюро).

10. Сигнализатор наличия техпроцесса в базе (с датой разработки).

11. Выделение цветом повторяющихся деталей и сборок в журнале руководителя группы (бюро, отдела).

12. Формирование списка по каждому соисполнителюдолжнику с формированием отчетного сводного документа «Отстающие работы».

В настоящее время работы продолжаются в режиме опытнопромышленной эксплуатации.

Этап 4. Автоматизация процесса разработки технологической документации с использованием ЭМИ

Потребность в расширении рамок использования электронных моделей изделия (ЭМИ) диктует необходимость интеграции систем 3Dпроектирования с системами разработки технологической документации (АСУ КТПП). Продиктовано это тем, что электронные модели изделий по сравнению с 2Dдокументацией более информативны и структурированы, их использование при разработке технологической документации приведет к повышению уровня автоматизации и сокращению числа ошибок при проектировании, накоплению опыта и формированию базы правильных технологических решений.

Как показал предварительный анализ, на момент начала работ по данному этапу ни одна из известных систем АСУ КТПП не отвечала интеграционным требованиям. Обобщенная схема разработки технологических процессов в этом случае показана на рис. 19.

Рис. 19. Модель процесса разработки технологических процессов на изделия с ЭМИ

Рис. 20. Укрупненная функциональная модель разработки технологических процессов с использованием ЭМИ

Отсутствие интеграции АСУ КТПП с системой 3Dпроектирования приводит к тому, что разработка технологического процесса начинается только после появления 2Dчертежа. При этом чертеж может быть не связан с 3Dмоделью. В этом случае:

- процесс оформления 3Dмодели не автоматизирован;

- процесс конструкторскотехнологического проектирования разорван во времени;

- невозможно использовать данные из 2Dчертежа при проектировании техпроцесса;

- отсутствует возможность создания и использования в техпроцессе ассоциативных 3Dэскизов;

- конструкторские и технологические решения не типизированы.

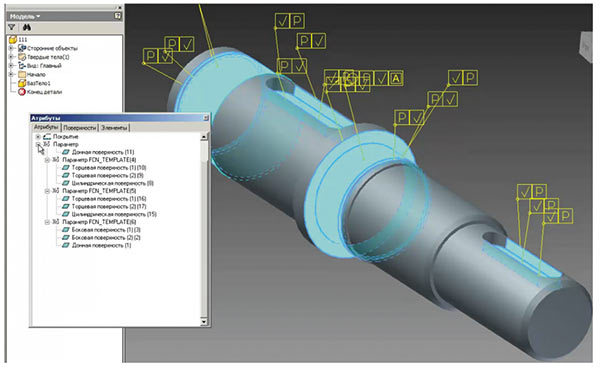

Поскольку все это не позволяет повысить автоматизацию процесса технологического проектирования, требуется принципиально новое решение. В первую очередь мы приступили к определению новой функциональной модели сквозной конструкторскотехнологической подготовки производства, основанной на использовании набора конструкторских и технологических параметров электронной модели изделия на этапе технологической подготовки производства (рис. 20).

Были сформулированы и описаны требования к электронной модели изделия в системе управления данными об изделии. Компаниейразработчиком ОДО «ИНТЕРМЕХ» были предложены методики и предоставлены механизмы интеграции систем 3Dпроектирования, используемых на предприятии (Cadmech Inventor, Cadmech NX) с системой разработки технологической документации АСУ КТПП Techcard:

- 3Dоформление — возможность указания на 3Dмодели необходимых конструктивнотехнологических признаков;

- автоматизированное распознавание конструкторскотехнологических элементов (КТЭ) в 3Dмодели изделия;

- классификация распознанных поверхностей (КТЭ) и передача в систему проектирования технологической документации;

- автоматизированное распознавание и классификация признаков, получение вещественных значений, передача в систему проектирования технологической документации;

- возможность передачи в техпроцесс состава изделия по составу 3Dсборки, визуализация состава изделия и отдельных компонентов;

- возможность автоматизированного формирования 2D/3Dтехнологических эскизов на базе конструкторской 3Dмодели.

Будущее, конечно, за технологией оформления по 3Dмодели, поскольку она обеспечивает сокращение времени оформления за счет автоматизации данного процесса.

В соответствии с предложенной функциональной моделью процесса сквозной конструкторскотехнологической подготовки производства, основанной на использовании набора конструкторских и технологических параметров электронной модели изделия на этапе технологической подготовки производства, первичной становится 3Dмодель изделия, по ней ведется разработка техпроцесса, а чертеж с ней ассоциативен. В этом случае мы получаем полную информационную модель изделия и ряд дополнительных преимуществ:

- реализован контроль правильности оформления — чертеж всегда соответствует 3Dмодели;

- унифицирован процесс оформления однотипных элементов конструкии изделия;

- наглядность процесса оформления — создание и оформление чертежа по 3D модели превращается в формальность;

- технические требования и элементы оформления связаны с поверхностями модели;

- реализована возможность передачи в техпроцесс данных по обрабатываемым поверхностям и их параметрам.

Рис. 21. Концепция автоматизированной разработки технологических процесов

с использованием ЭМИ

Рис. 22. ЭМИ с набором конструктивно-технологических признаков

Рис. 23. Считывание поверхностей при проектировании техпроцесса

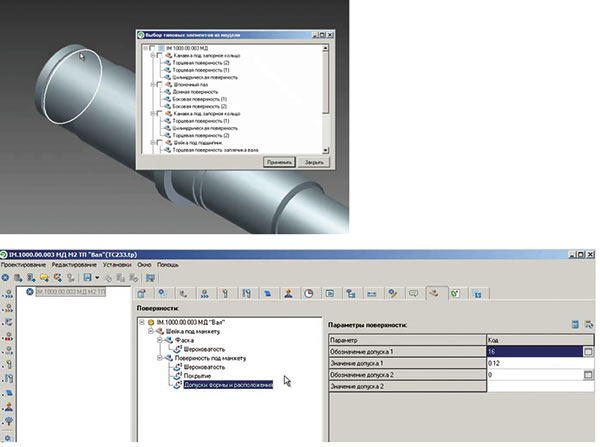

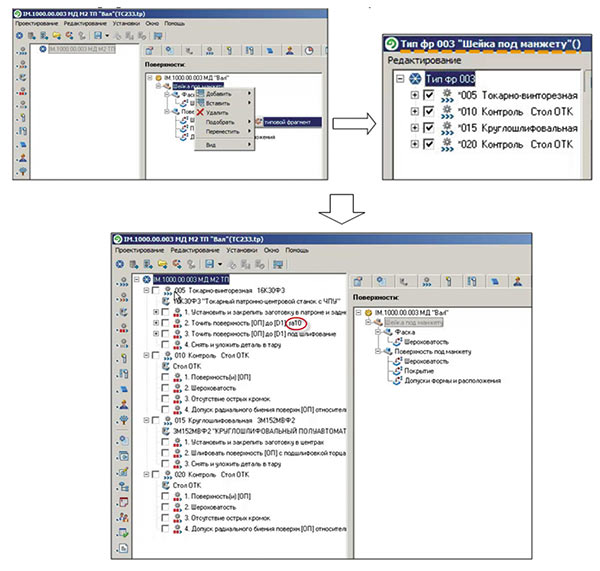

Общая концепция представлена на рис. 21. Для ее реализации были созданы справочники поверхностей и параметров поверхностей. Обеспечена возможность выбора информации в модуле редактирования техпроцессов из этих справочников. Были введены новые элементы техпроцесса: «Поверхности» (Типовые элементы — набор поверхностей) — поверхность может входить в другую поверхность (Типовой элемент); «Параметр поверхности», который может входить в элемент «Поверхность». Реализована возможность настройки отображения элементов техпроцесса «Поверхность» и «Параметр поверхности» в дереве техпроцесса, которая является уникальной в рамках вида производства. Реализована автоматическая загрузка 3Dмодели на изделие в системе 3Dмоделирования и разработан модуль подключения к АСУ КТПП для автоматизированного получения данных по всем поверхностям (Типовым элементам), по выбранной поверхности (Типовому элементу), с передачей всех конструктивнотехнологических параметров из 3Dмодели в техпроцесс. Реализована возможность автоматического подбора типовых фрагментов обработки к «Поверхности» (Типовому элементу). Автоматический подбор обеспечивает возможность выбора одного или нескольких сохраненных типовых фрагментов обработки поверхности (типового элемента) для данной «Поверхности» (Типового элемента). Обеспечивается соответствие «Параметра поверхности» в CADсистеме и АСУ КТПП Techcard.

Последовательность работы конструктора и технолога на примере создания техпроцесса механической обработки изделия следующая:

- Конструктор проектирует 3Dмодель детали с использованием типовых элементов и производит оформление 3Dмодели конструктивнотехнологическими признаками (рис. 22).

- Технолог при проектировании техпроцесса производит автоматическую загрузку данных из конструкторской 3Dмодели. Система осуществляет поиск самой модели на изделие в электронном архиве, а если их несколько — предоставляет пользователю выбор нужной модели, автоматически подключается к модулю интеграции и получает список всех поверхностей (Типовых элементов) с параметрами и передает их в техпроцесс. Происходит автоматическое формирование дерева «Поверхностей» с «Параметрами поверхности» (рис. 23).

- При необходимости технолог может самостоятельно классифицировать нераспознанные поверхности.

- Технолог запускает автоматический подбор типовых фрагментов обработки для загруженных поверхностей (типовых элементов) в зависимости от их параметров. Технологу предлагается набор типовых фрагментов (последовательность операций, переходов, необходимый инструмент, этапы обработки) обработки той или иной поверхности или типового элемента.

- Технолог может произвести выбор требуемых элементов обработки и передать в техпроцесс обработки изделия, произвести окончательную проработку техпроцесса и оформить комплект выходной документации (рис. 24).

- Аналогично производится подбор типовых фрагментов обработки прочих типовых поверхностей распознанных в модели.

В настоящий момент работы продолжаются. На данном этапе достигнута основная цель — АСУ КТПП Techcard интегрирована с системами 3Dпроектирования, что позволяет в автоматическом режиме распознать поверхности обрабатываемой детали, считать параметры данной поверхности, проанализировать полученную с ЭМИ информацию и предложить технологу типовой фрагмент технологического процесса для обработки данного элемента. Тем самым достигается существенная автоматизация процесса технологического проектирования.

Заключение

Выполнение масштабного проекта внедрения комплекса информационных технологий конструкторскотехнологической подготовки производства для изготовления оборудования реакторных установок обеспечило достижение следующих результатов: комплексная автоматизация технологической подготовки производства, сокращение затрат на осуществление технологической подготовки производства за счет рационализации организации работы, исключение процедур двойного ввода данных, повышение прозрачности процесса проектирования за счет обеспечения сквозного прохождения электронной документации, создание и совершенствование системы пооперационного планирования и учета производства, автоматизация процесса технологического проектирования на базе электронных моделей изделий.

Список литературы

- Зинина И.Н. О развитии САПР ТП, или Автоматизация автоматизированных систем // CAD/CAM/CAE. 2010. № 5(57).

- Сквозной цикл производства изделия как результат внедрения ИПИтехнологий в ОКБМ // CADMaster. 2007. № 40/5.

- Особенность методов проектирования сквозных техпроцессов в среде АС ТПП Techcard при изготовлении изделий ЯЭУ в условиях ОАО «ОКБМ Африкантов» // САПР и графика. 2009. № 12.

- Организация коллективной последовательнопараллельной работы технологической службы на базе PDMсистемы // Сборник материалов Всероссийской научнопрактической конференции «Автоматизация и управление технологическими и производственными процессами». Уфа: УГАТУ, 2011. 326 с., ISBN 9785422101603.

- Клейменов С.А., Рябов С.Н., Барабашов С.А., Павленко А.И. Программноинформационные комплексы автоматизированных производственных систем. М.: Высшая школа, 1990.

- Аллик Р.А., Бородянский В.И., Бурин А.Г. и др. САПР изделий и технологических процессов в машиностроении. Л.: Машиностроение, 1986.

- Исследования компании TechClarity: управление инженерными данными. Роль PDMсистем в повышении эффективности инжиниринга // CAD/CAM/CAE. 2011. № 5(62).

- Аверченков А.В. Автоматизация распознавания и идентификации конструкторскотехнологических элементов деталей в интегрированных САПР: Автореф. дис. канд. техн. наук. Брянск, 2004. 47 с.

- Казаков Ю.М. Выбор оптимальных методов обработки на основе многокритериальной оценки их технологических показателей/ Ю.М. Казаков, Е.А. Польских // Научнотехнический журнал ОрелГТУ. 2010. № 6(284). С. 7275.

- Мешков Р.Б. Сокращение длительности подготовки производства деталей при совмещенном конструкторскотехнологическом проектировании: Автореф. дис. канд. техн. наук. М., 2009. 37 с.