Опыт изготовления деталей со сложной геометрической формой на примере лопасти модели движителя

Несмотря на относительно высокую стоимость, станки с числовым программным управлением (ЧПУ) получают все большее распространение по сравнению с традиционными универсальными станками. К преимуществам использования станков с ЧПУ можно отнести:

- высокий уровень автоматизации производства (вмешательство оператора станка в процесс изготовления сводится к минимуму, появляется возможность обслуживания нескольких станков одновременно);

- производственную гибкость (для обработки разных деталей нужно лишь заменить программу);

- высокую точность и повторяемость обработки;

- обработку деталей со сложной геометрической формой;

- прогнозирование времени обработки.

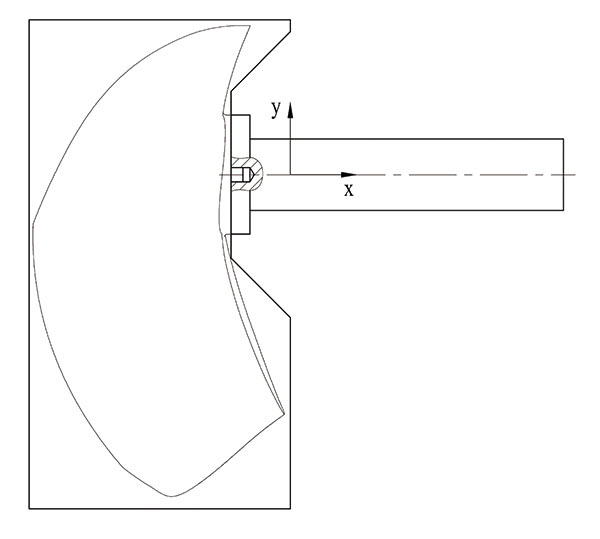

Таким образом, вопросы внедрения и использования станков с ЧПУ на обрабатывающих производствах являются актуальными. В данной статье рассматривается опыт изготовления деталей со сложной геометрической формой опытноэкспериментальным производством (ОЭП) ОАО «ЦКБ МТ «Рубин» на примере лопасти модели движителя (рис. 1).

Рис. 1. Лопасть

Обработка любой детали на станке с ЧПУ предполагает последовательное прохождение следующих типовых этапов: выбор станка, выбор CAMсистемы, создание программы обработки, генерация машинного кода, доводка и оптимизация кода.

Для обработки лопасти был выбран вертикальнофрезерный обрабатывающий центр Fryer MC80 (рис. 2 и таблица), а для создания программы — программный комплекс Autodesk Inventor с интегрированной CAMсистемой IventorCAM.

Комплекс Autodesk Inventor — IventorCAM традиционно используется в работах ОЭП, поскольку позволяет гибко работать с моделью: вносить изменения в модель без риска потери данных при импорте, легко синхронизировать изменения в модели с управляющим файлом. Консультантами на этом этапе выступили сотрудники компании InterCAD. Оценив задачи проекта, его технологическую сложность и потенциальные затраты по каждому из вариантов, они предложили остановиться именно на связке Autodesk Inventor — IventorCAM. Эта система обладала необходимыми возможностями и не имела излишнего функционала, за который в любом случае пришлось бы переплачивать.

Рис. 2. Вертикальный обрабатывающий центр Fryer MC-80

Выбор оборудования и программного обеспечения позволил сформулировать специфические задачи, которые потребовалось решить в ходе выполнения данной работы, а именно:

- закрепление лопасти на станке, обеспечивающее надежную фиксацию в ходе обработки;

- создание программы для станка с ЧПУ при отсутствии типовых алгоритмов;

- реализация обработки поверхностей со сложной геометрической формой в рамках четырехкоординатной обработки;

- обеспечение совместимости машинного кода и программного обеспечения станка.

Закрепление лопасти на станке

Закрепление лопасти на станке представляло определенную трудность в силу ее небольших размеров и сложной формы.

Заготовкой являлся прямоугольный параллелепипед с размерами сторон 205×110×60 мм.

Технические характеристики обрабатывающего центра Fryer MC-80

Параметр |

Значение |

Перемещение по оси X |

2035 мм |

Перемещение по оси Y |

890 мм |

Перемещение по оси Z |

760 мм |

Нагрузка на стол |

2270 кг |

Размеры стола |

765×2365 мм |

Мощность двигателя |

18,6 кВт |

Скорость шпинделя |

6000 об./мин |

Число инструментальных позиций |

24 шт. |

Точность позиционирования |

± 0,005 мм |

Повторяемость |

± 0,0025 мм |

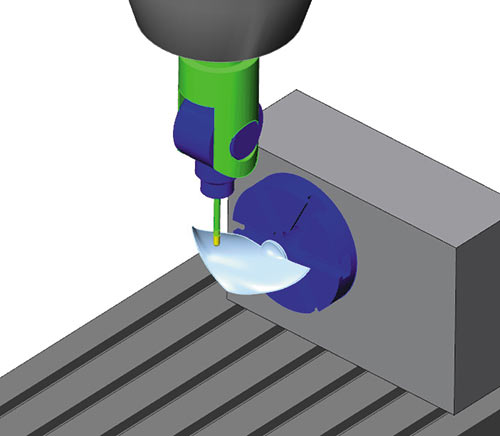

Технологическая проработка показала целесообразность предварительного изготовления торца основания лопасти и закрепление его на оправке (рис. 3). Оправка зажималась в шпинделе, размещенном на столе станка, и использовалась для точного позиционирования заготовки, а также задания нулевой отметки, соответствующей началу координат в InventorCAM.

Рис. 3. Заготовка, оправка, нулевое положение

Создание программы для четырехкоординатного станка с ЧПУ

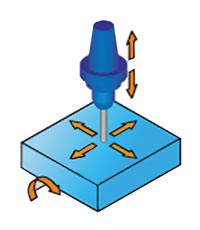

Совместно с поставщиком программного обеспечения компанией InterCAD был проведен поиск существующих алгоритмов решения задачи обработки применительно к лопасти, который показал, что аналогичные работы в InventorCAM отсутствуют. Дополнительной трудностью было то, что взаимное перемещение инструмента и заготовки ограничивалось четырьмя координатами (рис. 4).

Рис. 4. Возможные перемещения заготовки и инструмента

В результате операция фрезерования была разбита на шесть переходов:

- черновая обработка заготовки концевой фрезой диаметром 20 мм, объемный припуск 2 мм;

- получистовая обработка нагнетательной и засасывающей сторон, нижних кромок лопасти и галтелей сферической фрезой диаметром 10 мм, объемный припуск 0,4 мм;

- чистовая обработка концевой (наружной) кромки лопасти сферической фрезой диаметром 10 мм, объемный припуск 0,1 мм;

- чистовая обработка пера лопасти сферической фрезой диаметром 10 мм, объемный припуск 0,1 мм. Отличительной особенностью данного перехода является то, что при его выполнении происходит вращение заготовки вокруг оси X (см. рис. 3);

- чистовая обработка нижних кромок лопасти и галтелей сферической фрезой диаметром 10 мм, объемный припуск 0,1 мм;

- чистовая обработка галтелей сферической фрезой диаметром 3 мм, объемный припуск 0,1 мм.

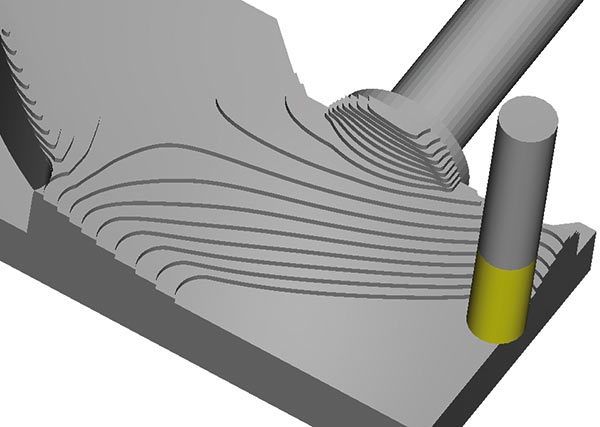

Таким образом, для каждого перехода задавались тип обработки, обрабатываемые поверхности, инструмент, режимы резания, подвода и отвода инструмента, величина припусков. После расчета каждого перехода осуществлялся контроль взаимного перемещения инструмента и заготовки при помощи модуля визуализации (рис. 5).

Следует отметить, что при кажущейся формальной простоте разработки технологического подхода к обработке изделия успех процесса полностью зависит от практического опыта инженера. В ходе обработки возможно появление вибрации, деформации изделия, да и просто непредсказуемое поведение станка. Предотвращение и предупреждение таких отклонений будет тем эффективнее, чем опытнее окажется технолог, организующий процесс. Команда компании InterCAD показала прекрасное знание практической стороны вопроса, и мы добились высокого качества обработки, затратив минимальное количество заготовок.

Рис. 5. Виды визуализации обработки

Обеспечение совместимости

Генерация управляющей программы в InventorCAM может осуществляться как для одного перехода, так и для всей операции фрезерования в целом, что позволяет в значительной мере автоматизировать процесс обработки. В то же время важным критерием при создании файлов управляющей программы оказался их размер, так как стойка станка с ЧПУ оборудована носителем информации объемом 2400 Кбайт.

Доводка и оптимизация полученного машинного кода с целью обеспечения совместимости составляет процесс написания постпроцессора. Под этим термином мы понимаем специальный программный код для превращения внутренних настроек программы в текстовый файл, понятный данной стойке ЧПУ. Разработка уникального постпроцессора, адаптированного под конкретное оборудование и решающего специфические задачи, может стать серьезной задачей, требующей времени, опыта и специальных знаний. Экспертные консультации специалистов компании InterCAD помогли нам избежать ошибок в этой области, обойти некоторые технологические «странности» оборудования и сэкономить заготовки.

Постпроцессоры направляли обработку в следующих направлениях:

- анализ ускоренных перемещений инструмента;

- исключение столкновений заготовки и инструмента;

- уменьшение потерь времени на подвод и отвод инструмента;

- оптимизация размера файлов с кодом управляющей программы.

Изменения и дополнения в управляющую программу вносились с помощью вариации параметров обработки в InventorCAM, правки машинного кода в текстовом редакторе или при помощи программ, созданных в VBA Microsoft Excel.

Проверка готовой лопасти

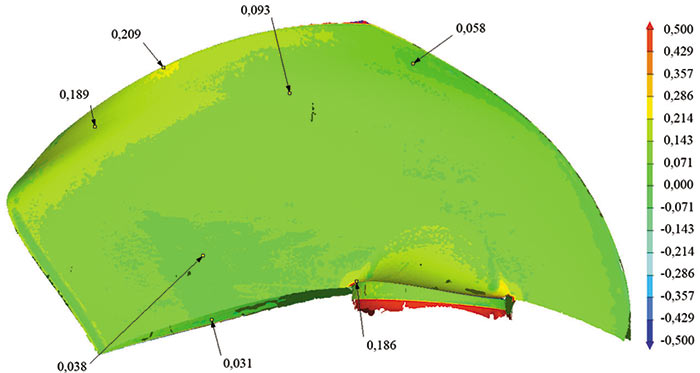

Проверка точности изготовления лопасти была осуществлена при помощи трехмерного сканирования поверхности готовой детали, закрепленной прямо на станке, что весьма удобно в случаях, когда анализ показывает необходимость дополнительной обработки. С помощью программного продукта Geomagic, также поставленного компанией InterCAD, было проведено сравнение результатов сканирования и теоретической модели, которое показало удовлетворительное совпадение реальных поверхностей лопасти и поверхностей 3Dмодели (рис. 6).

Рис. 6. Отклонение реальной поверхности лопасти от теоретической, мм

Заключение

Описанный процесс изготовления лопасти модели движителя демонстрирует эффективность станков с ЧПУ при производстве деталей, поверхность которых не может быть получена на универсальных станках. Использование специализированного программного обеспечения, такого как Autodesk Inventor, InventorCAM, Geomagic, а также оборудования для 3Dсканирования, позволяет в короткие сроки получить управляющий код и качественно обработанную готовую деталь в условиях единичного и мелкосерийного производства. Наилучшие результаты могут быть достигнуты при оптимальном сочетании детали, станка и CAMсистемы.

Список использованной литературы

- Ловыгин А.А., Васильев А.В., Кривцов С.Ю. Современный станок с ЧПУ и CAD/CAMсистема. М.: Эльф ИПР, 2006. 286 с.

- Шептунов И.В. Работа с оборудованием с ЧПУ. Опыт компании InterCAD // САПР и графика. 2014. № 2.