Методика оптимизации теплообменника зерносушильного комплекса с помощью программных комплексов FlowVision и IOSO

Постановка задачи

Теплообменник зерносушильного комплекса предназначен для нагрева атмосферного воздуха, который в дальнейшем используется для сушки зерна.

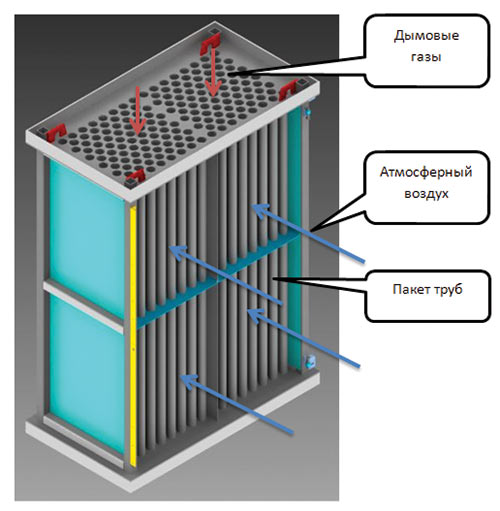

В данной работе рассмотрен теплообменник производства компании ОАО «Амкодор» (г.Минск), который конструктивно состоит из четырех одинаковых секций (рис. 1). В секции теплообменника происходит нагрев проходящего сквозь нее атмосферного воздуха путем передачи тепла от дымовых газов через пакет труб, по которым непосредственно проходят дымовые газы.

Рис. 1. Общий вид секции теплообменника

Количество труб, их размеры и расположение существенно влияют на мощность и эффективность секции теплообменника. Существуют десятки тысяч возможных вариантов конфигурации пакета труб, но подбор «вручную» не позволяет гарантированно создать оптимальную и энергоэффективную конструкцию теплообменника. Задача оптимизации конфигурации пакета труб является актуальной и практически значимой.

Моделирование исходного (базового) варианта в программном комплексе FlowVision

Расчетная геометрия теплообменника представлена в программном комплексе FlowVision

(www.flowvision.ru) двумя подобластями, вложенными друг в друга:

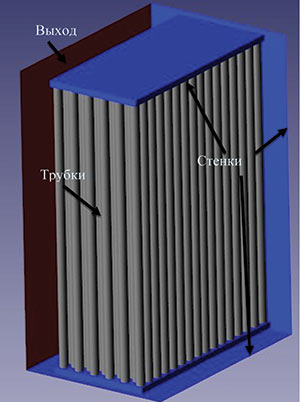

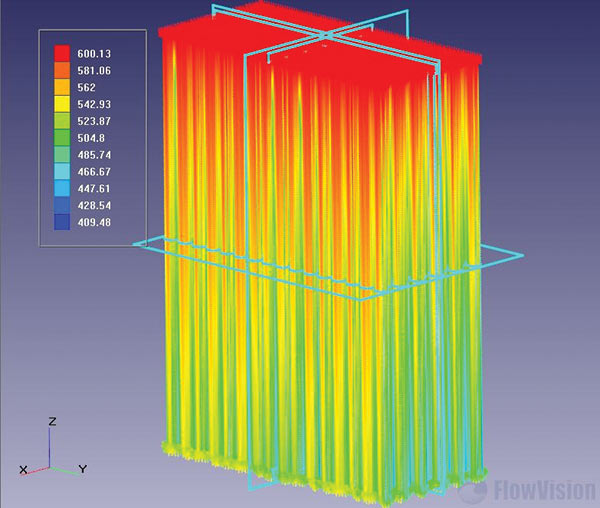

- Внешняя подобласть — область протекания атмосферных газов (рис. 2).

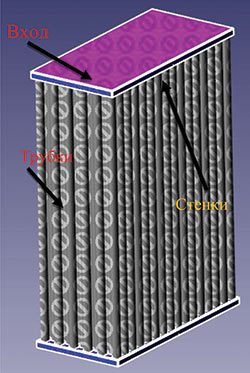

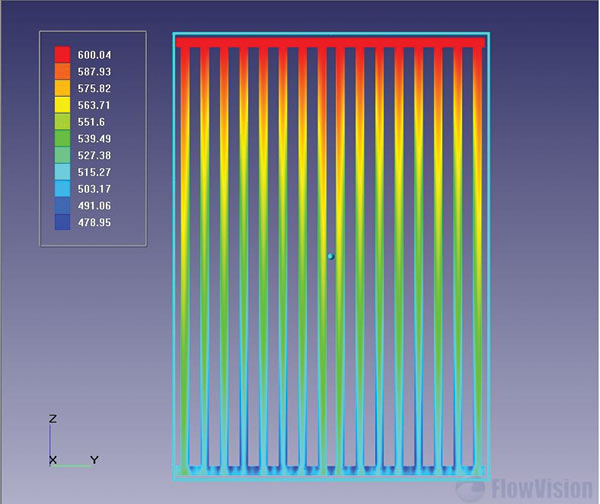

- Внутренняя подобласть — область протекания дымовых газов (рис. 3).

Для подобласти атмосферных газов были заданы следующие граничные условия:

- Вход — Вход/Выход (температура 25 °С);

- Трубки — Связанный, адаптация два слоя, один уровень;

- Стенки — Стенка;

- Выход — Свободный выход (давление –200 Па);

- Рабочее тело — Воздух (из базы веществ FV).

Для подобласти дымовых газов были заданы следующие граничные условия:

- Вход — Вход/Выход (температура 600 °С) ;

- Трубки — Связанный, адаптация два слоя, один уровень;

- Стенки — Стенка;

- Выход — Свободный выход (давление –1900 Па);

- Рабочее тело — Угарный газ + Воздух, продукты (из базы веществ FV).

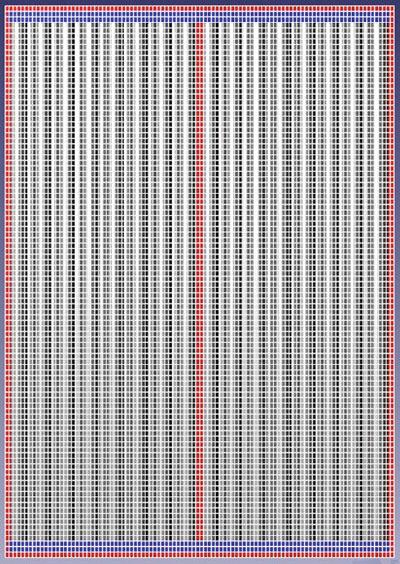

Начальная сетка равномерная (рис. 4). Применена адаптация расчетной сетки на граничное условие трубки.

Между подобластями происходит сопряженный теплообмен. Связывание подобластей произведено через граничное условие Трубки.

Рис. 2. Подобласть атмосферных газов

Рис. 3. Подобласть дымовых газов

Рис. 4. Начальная расчетная сетка

Результаты моделирования исходного (базового) варианта в программном комплексе FlowVision

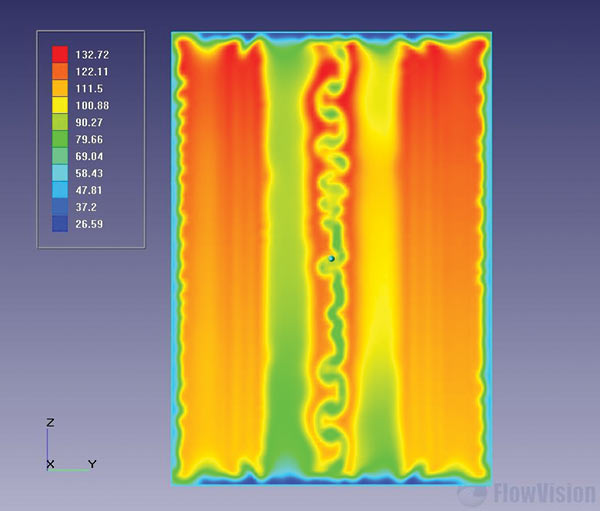

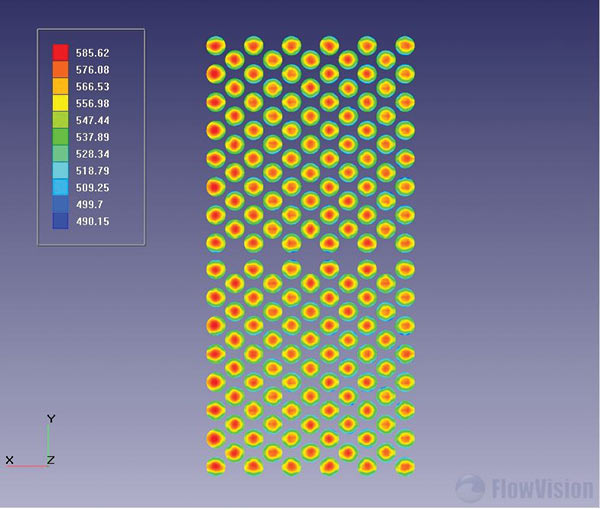

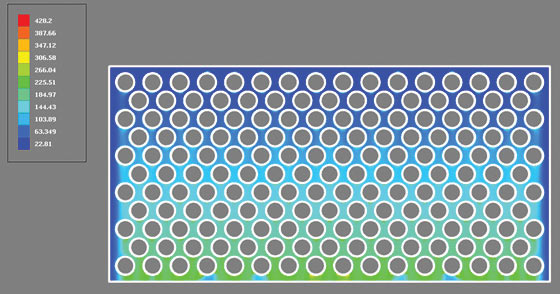

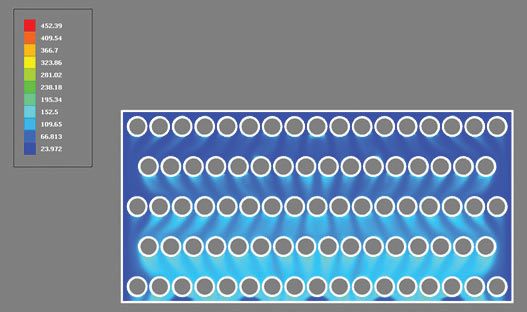

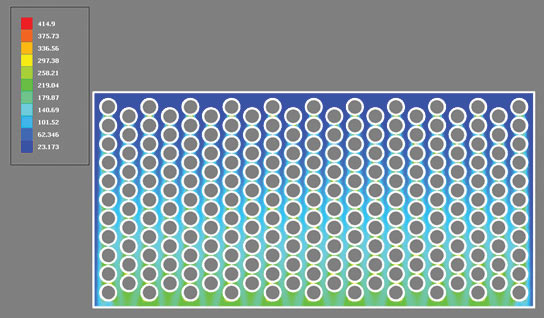

На рис. 58 приведены распределения температуры дымовых газов в различных сечениях теплообменника, которые иллюстрируют качественную картину происходящего процесса теплообмена. Хорошо просматривается неравномерность температурного поля как в пространстве конструкции, так и на выходе теплообменника.

Рис. 5. Распределение температуры дымовых газов

Рис. 6. Распределение температуры атмосферного воздуха на выходе из секции

Рис. 7. Распределение температуры дымовых газов плоскости сечения, проходящей через центр секции

Рис. 8. Распределение температуры дымовых газов в поперечном сечении труб секции

Создание параметрической модели теплообменника

С целью сокращения времени на поиск оптимального решения было принято решение проводить дальнейшее моделирование теплообменника в двумерной постановке. Расчет в двумерной постановке проводился в поперечной плоскости теплообменника, как показано на рис. 8.

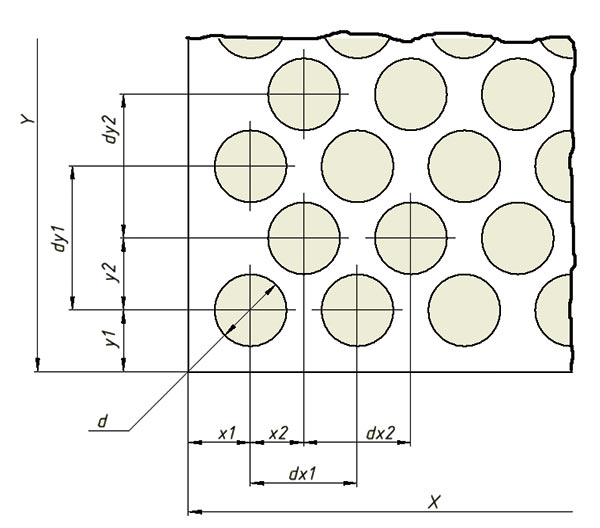

Рис. 9. Фрагмент параметрического эскиза поперечной плоскости теплообменника в программном комплексе SolidWorks

Для организации проекта по оптимизации теплообменника необходимо наличие его параметрической модели.

В программном комплексе SolidWorks была создана параметрическая модель поперечной плоскости теплообменника (рис. 9).

Как видно из рис. 9, на эскизе теплообменника вместо численных значений размеров заданы соответствующие параметры. Всего было задано 17 параметров, из них три независимых: nx — число труб по оси х; ny — число труб по оси y; d — диаметр труб.

Таблица параметров в программе SolidWorks представлена на рис. 10.

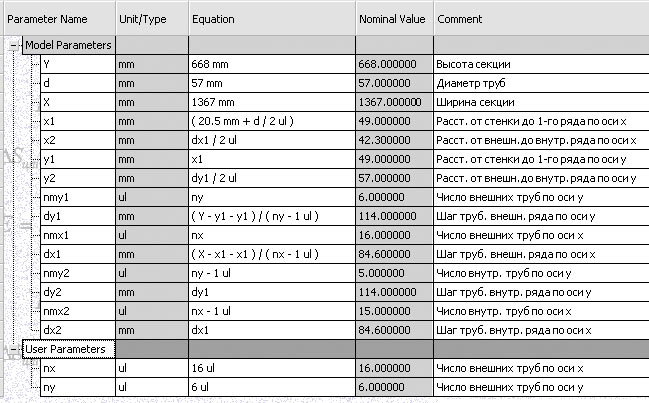

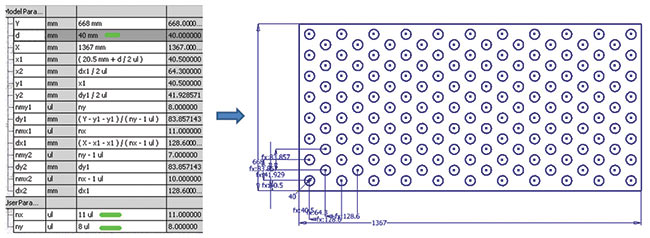

Таким образом, задавая численное значение трех независимых параметров (nx, ny, d), можно получить большое множество конструктивных вариантов теплообменника (см. пример на рис. 11 и 12):

Рис. 10. Фрагмент таблицы параметров теплообменника в программе SolidWorks

Рис. 11. Фрагмент таблицы с параметрами и эскиза теплообменника при заданных d=40, nx=11,ny=8

Рис. 12. Фрагмент таблицы с параметрами и эскиза теплообменника при заданных d=30, nx=20, ny=15

Создание проекта оптимизации в программном комплексе IOSO

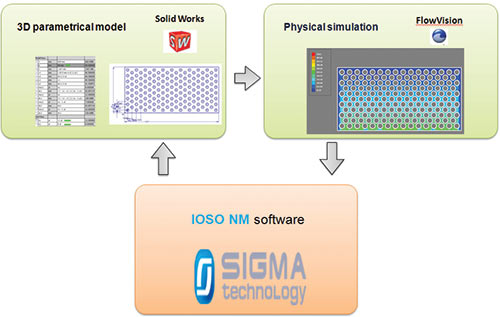

Для организации проекта оптимизации теплообменника необходимо интегрировать созданные ранее физикоматематические модели с программным комплексом многокритериальной и многопараметрической оптимизации IOSO. Концепция проекта оптимизации представлена на рис. 13.

Рис. 13. Концепция проекта оптимизации теплообменника

Следует отметить, что всем процессом оптимизации управляет программный комплекс IOSO (www.iosotech.com/ru). На первом этапе запускается программа SolidWorks, в которой по заданным параметрам (nx, ny, d) происходит построение модели теплообменника. На втором этапе запускается программа FlowVision, в которой происходит моделирование процесса тепломассообмена на основе созданной ранее в программе SolidWorks модели. На третьем этапе программа IOSO производит анализ результатов моделирования в FlowVision и принимает решение об изменении параметров (nx, ny, d)

в программе SolidWorks. Далее происходит повторение описанной ранее итерации до момента нахождения оптимальных решений. Таким образом, оптимизация — это

циклический процесс, состоящий из расчетных итераций.

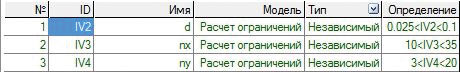

Зададим пределы изменения входных параметров (в метрах) — рис. 14.

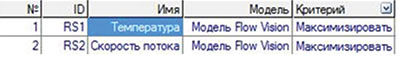

В качестве критериев оптимизации зададим среднюю температуру на плоскости выхода атмосферного воздуха и среднюю скорость потока на плоскости выхода атмосферного воздуха (рис. 15). Оба критерия требуется максимизировать.

Рис. 14. Фрагмент окна программы IOSO с таблицей входных параметров

Рис. 15. Фрагмент окна программы IOSO с таблицей выходных параметров

Процесс оптимизации

В процессе оптимизации было выполнено более 700 расчетных итераций, то есть выполнен расчет и анализ более 700 конструктивных решений. На рис. 1618 представлены результаты моделирования в программном комплексе FlowVision некоторых вариантов.

Рис. 16. Вариант секции d=57мм, nx=16, ny=6

Рис. 17. Вариант секции с d=66 мм, nx=17, ny=3

Рис. 18. Вариант секции с d=50 мм, nx=11, ny=11

Результаты оптимизации

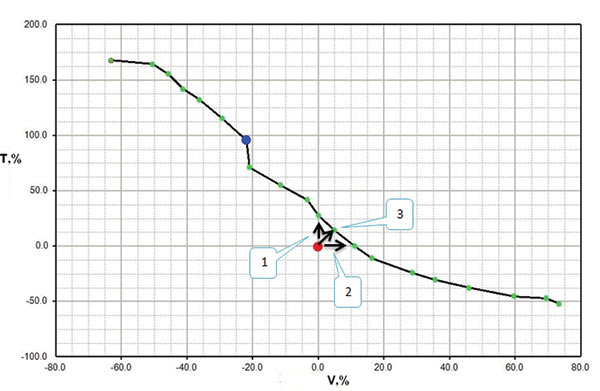

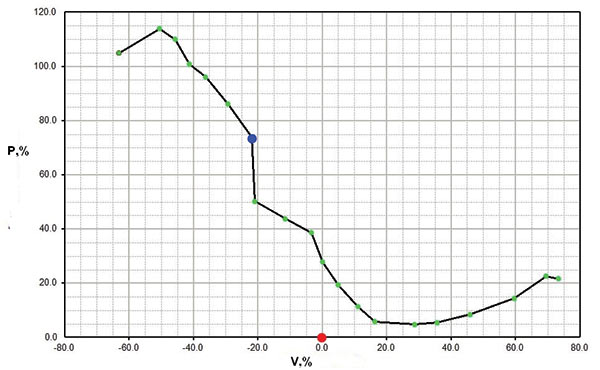

В результате оптимизации было найдено 20 точек Пареторешений (эти точки ограничивают область, за пределами которой невозможно улучшение одного критерия без ухудшения другого) — инженеру остается выбрать конечный вариант конструкции только из набора, приведенного в табл. 1.

Таблица 1. Точки Парето

№ |

Т, % |

V, % |

P, % |

S, % |

1 |

168,0 |

63,0 |

105,0 |

20,9 |

2 |

164,5 |

50,5 |

113,9 |

17,5 |

3 |

155,8 |

45,7 |

110,1 |

13,5 |

4 |

142,2 |

41,3 |

100,9 |

9,5 |

5 |

132,5 |

36,2 |

96,2 |

10,9 |

6 |

115,5 |

29,2 |

86,2 |

6,2 |

7 |

96,0 |

21,9 |

74,1 |

6,4 |

8 |

71,3 |

20,9 |

50,3 |

12,4 |

9 |

55,4 |

11,5 |

43,8 |

13,2 |

10 |

42,1 |

3,4 |

38,7 |

28,9 |

11 |

27,9 |

0,1 |

27,9 |

33,2 |

12 |

14,5 |

4,9 |

19,5 |

33,7 |

13 |

0,3 |

11,1 |

11,4 |

30,5 |

14 |

10,5 |

16,4 |

5,9 |

44,6 |

15 |

23,9 |

28,8 |

4,8 |

18,1 |

16 |

30,0 |

35,6 |

5,6 |

21,0 |

17 |

37,4 |

45,9 |

8,5 |

54,6 |

18 |

45,1 |

59,7 |

14,5 |

36,2 |

19 |

46,8 |

69,5 |

22,6 |

20,2 |

20 |

51,6 |

73,4 |

21,8 |

43,4 |

В таблице представлены относительные значения следующих параметров: № — номер точки Парето; T ,% — изменение температуры на выходе относительно базового варианта; V,% — изменение скорости газов на выходе относительно базового варианта; P,% — изменение мощности секции относительно базового варианта; S,% — изменение суммарной площади сечения пакета труб относительно базового варианта (данный параметр влияет на скорость потока дымовых газов).

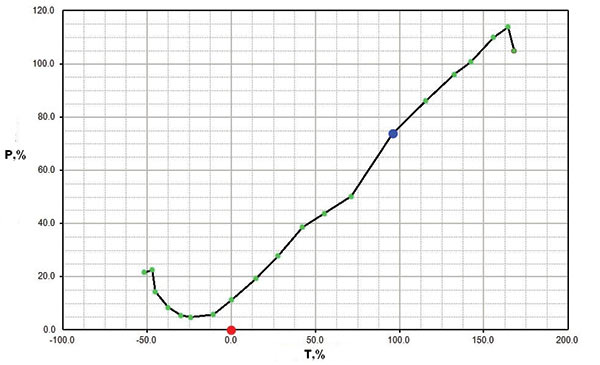

На основе полученных точек Пареторешений был построен набор графиков, представленных на рис. 1921. На всех графиках базовый вариант конструкции секции представлен в виде красной точки, рекомендуемое нами оптимальное решение — синей точкой.

Рис. 19. График зависимости Т (изменение температуры на выходе относительно базового варианта, %) от V (изменение скорости газов

на выходе относительно базового варианта, %)

Рис. 20. График P (изменение мощности секции относительно базового варианта, %)

от T (изменение температуры на выходе относительно базового варианта, %)

Рис. 21. График зависимости P (изменение мощности секции относительно базового варианта, %) от V (изменение скорости газов на выходе относительно базового варианта,%)

Исходя из рис. 19 видно, что базовое решение лежит ниже фронта Парето. Это означает, что базовое решение неоптимально — то есть можно увеличить один или несколько критериев. В данном случае это значит:

- Если «двигать» красную точку по оси y вверх до фронта Парето, то можно увеличить T базового варианта на 30% при сохранении V.

- Если «двигать» красную точку по оси x вправо до фронта Парето, то можно увеличить V базового варианта на 10% при сохранении T.

- Если «двигать» красную точку вправо и вверх до ближайшей точки Парето, то можно увеличить Т на 12,5% и V на 5%.

Подобный принцип возможного улучшения базового варианта применим и к остальным графикам (рис. 20 и 21).

Таблица 2. Предлагаемый оптимальный вариант

№ |

Т,% |

V,% |

P, % |

S, % |

7 |

96,0 |

21,9 |

74,1 |

6,4 |

После комплексного анализа результатов оптимизации в качестве окончательного варианта конструкции секции было предложено выбрать из табл. 1 точку № 7 — мощность аппарата увеличена на 74,1%, но при этом снижена скорость выходных газов на 21,9%, суммарная площадь сечения труб при этом практически не изменилась (табл. 2).

Список литературы

- Кондранин Т.В., Ткаченко Б.К. Применение пакетов прикладных программ при изучении курсов механики жидкости и газа. Учебное пособие. М.: МФТИ, 2005.104 с.

- Egorov I.N., Kretinin G.V., Fedechkin K.S. Robust Design Optimization Fan using 3D CFD code // Conference ASME Turbo Expo 2010, Glasgow, Scotland, UK, June 1418, 2010.