Исследование процесса изгиба трубной заготовки проталкиванием с помощью конечно-элементного анализа

С использованием программного обеспечения ANSYSLS/DYNA выполнен конечноэлементный анализ процесса изгиба трубной заготовки проталкиванием. Определено напряженнодеформированное состояние заготовки в процессе формоизменения и установлены основные особенности процесса изгиба трубной заготовки. Результаты анализа подтверждены экспериментальными исследованиями.

Тонкостенные крутоизогнутые отводы находят широкое применение в авиационнокосмической технике, а также в трубопроводах предприятий перерабатывающих отраслей. Для повышения жесткости и улучшения компоновки трубопроводов требуются отводы, имеющие минимально возможные радиусы изгибаемых изделий [1]. Геометрические параметры используемых крутоизогнутых отводов приведены в табл. 1.

Таблица 1. Параметры крутоизогнутого отвода

Типоразмер трубы (мм) |

Материал изделия |

Длина прямолинейного участка l (мм) при величине угла a |

|||||

15О |

30О |

45О |

60О |

75О |

90О |

||

36×0,8 |

ПТ7М |

110 |

95 |

80 |

65 |

45 |

20 |

42×0,8 |

Х18Н10 |

120 |

105 |

85 |

70 |

45 |

20 |

50×0,8 |

ПТ7М |

135 |

115 |

95 |

75 |

50 |

20 |

50×1,0 |

Х18Н10 |

||||||

63×0,8 |

ПТ7М |

160 |

135 |

115 |

90 |

55 |

20 |

63×1,0 |

Х18Н10 |

||||||

80×0,8 |

ПТ7М |

195 |

165 |

135 |

100 |

60 |

20 |

80×1,0 |

Х18Н10 |

||||||

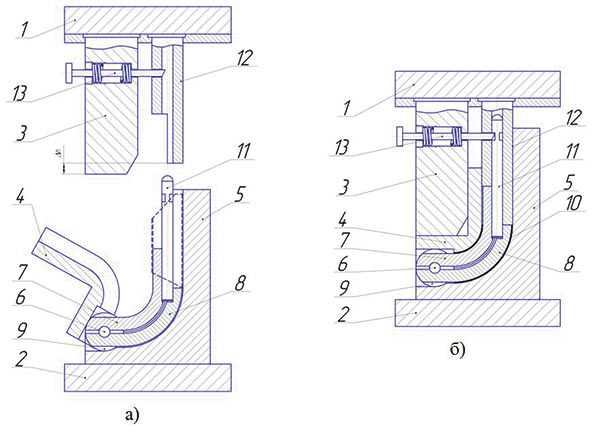

Изготавливать отводы с минимально возможной величиной радиуса кривизны позволяет метод проталкивания трубной заготовки в канал матрицы с криволинейной осью [2]. Схема устройства для формообразования крутоизогнутых отводов приведена на рис. 1.

Рис. 1. Схема устройства для формообразования отводов

Для разработки методики проектирования процесса формообразования отводов необходимо выполнить анализ и определить напряженнодеформированное состояние заготовки, а также определить особенности деформирования заготовки в данном процессе.

Очаг деформации при проталкивании трубной заготовки имеет сложный нестационарный характер. Изменяются его границы и граничные условия. Напряженнодеформированное состояние заготовки изменяется как во времени, так и при переходе от точки к точке. Большинство существующих до настоящего времени методик анализа формообразования элементов трубопроводов в основном направлены на определение энергосиловых параметров процесса [3]. Они не позволяют установить особенности деформирования заготовки без грубой схематизации процесса.

В настоящей работе выполнен анализ процесса формообразования крутоизогнутых деталей из трубных заготовок проталкиванием заготовки на основе моделирования данного процесса при помощи метода конечных элементов.

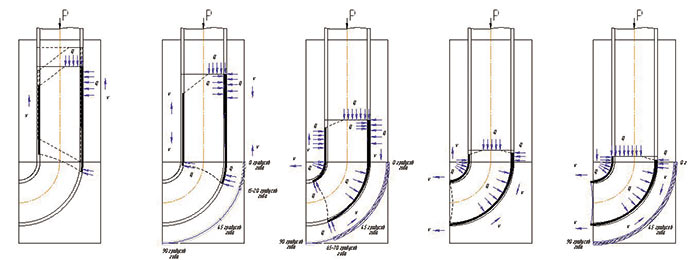

С целью получения достоверных результатов анализа весь процесс формообразования разбивается на достаточно малые стадии и в пределах каждой стадии выполняется определение напряженнодеформированного состояния по всему объему заготовки. При переходе от стадии к стадии накопленные деформации и интенсивность деформации сохраняются для расчета на последующей стадии. На рис. 2 показано условное разделение на стадии процесса формоизменения.

Рис. 2. Постадийное формообразование крутоизогнутого отвода

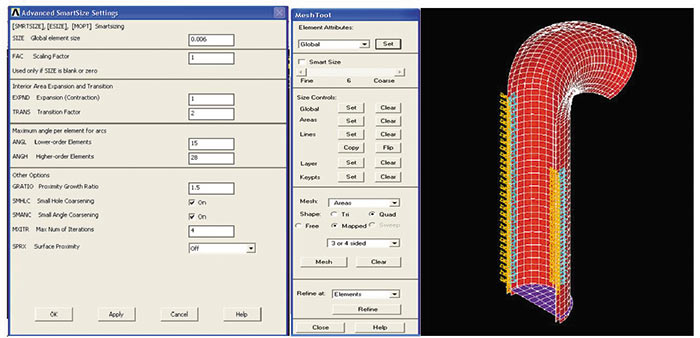

Для моделирования процесса формообразования в выполняемых исследованиях используется конечноэлементный программный продукт — ANSYSLS/DYNA [4]. Поведение материала заготовки описывается билинейной кривой упрочнения. Модель материала оснастки — пуансона 12, внутренней оправки 8 и полуматриц 3 и 9 — Rigid Material (твердое тело).

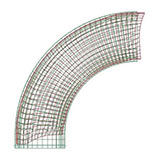

Для моделирования деформируемой заготовки выбран элемент SHELL 163 — оболочечный элемент с четырьмя узлами, возможностью изгиба и пружинения, имеющий 12 степеней свободы в каждом узле. Геометрия оснастки и заготовки построена с использованием программного обеспечения SIEMENS NX8 с последующим импортированием в ANSYS/ LSDYNA. Построение сетки конечных элементов деформируемой заготовки и оснастки показано на рис. 3.

Рис. 3. Построение сетки конечных элементов

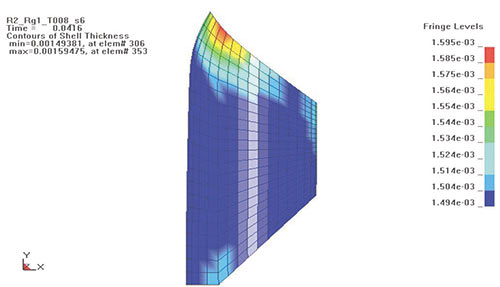

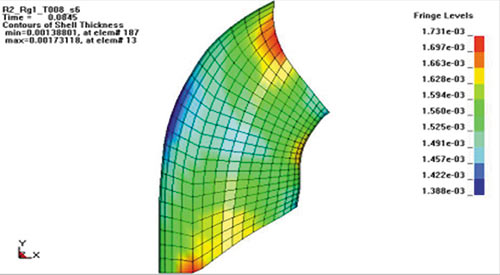

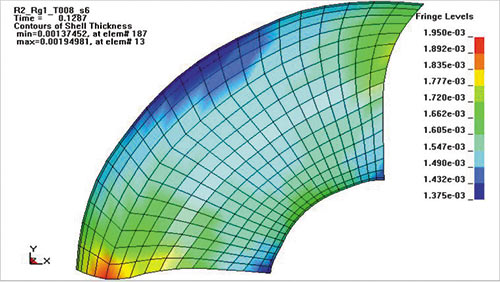

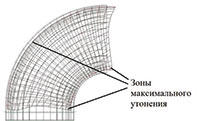

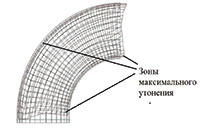

В результате анализа установлено напряженнодеформированное состояние заготовки в процессе формообразования. Изменение толщины деформируемой заготовки и интенсивности деформаций по стадиям формообразования определено с помощью цветовой шкалы и представлено на рис. 4.

Стадии процесса |

Относительный радиус гиба = 1 |

Угол гиба 300 |

|

Угол гиба 600 |

|

Угол гиба 900 |

|

Рис. 4. Результаты моделирования процесса

В качестве примера выполнено моделирование процесса формообразования тонкостенных крутоизогнутых отводов, выполненных из стали 12Х18Н10 на различные радиусы гиба.

Параметры расчета процесса формообразования:

- материал — 12Х18Н10;

- зазор (z) — 0,3 мм;

- геометрия — RГ = 1,5, D = 53 мм, S = 1,5 мм;

- трение — 0,08.

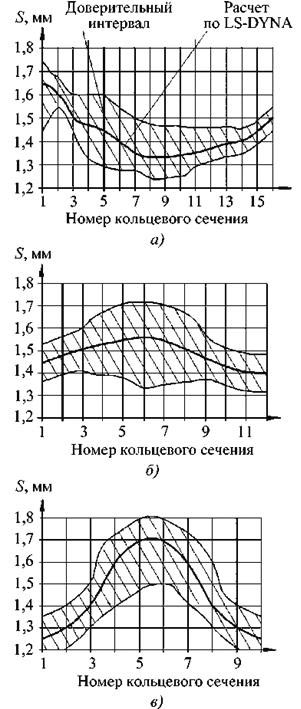

Обработка результатов анализа, в частности изменение толщины деформируемой заготовки, приведено на рис. 5. Там же, для подтверждения достоверности результатов анализа, приведены и экспериментальные данные, полученные в процессе исследования деформированного состояния деталей штампованных отводов (доверительный интервал значений изменения толщины заготовки).

Анализ процесса формообразования тонкостенных крутоизогнутых отводов с применением программного обеспечения ANSYS/ LSDYNA позволил установить ранее неизвестные особенности деформирования заготовки в процессе формоизменения.

Установлено, что этот процесс осуществляется по более сложным закономерностям, чем процесс обычной гибки. Наличие сдвиговых деформаций, развивающихся в осевом направлении трубной заготовки, изменяет картину деформированного состояния заготовки.

Рис. 5. Изменение толщины заготовки по образующей

В результате анализа установлено, что образующая, расположенная по максимальному радиусу заготовки, утоняется не вся равномерно, как это принято считать при чистом изгибе. На рис. 6 показано изменение толщины заготовки с начальной толщиной 1,5 мм при формообразовании крутоизогнутого отвода с относительным радиусом кривизны, равном 1,0. Из рисунка видно, что максимальное утонение наблюдается в центральных областях образующей, имеющей максимальный радиус. При рассмотрении участков этой образующей, расположенных ближе к переднему и заднему торцу, величина утонения начинает снижаться и переходит в увеличение толщины на самих торцах.

Также отличаются от традиционного изменения толщины элементы заготовки на образующей с минимальным радиусом кривизны. Центральная зона заготовки по этой образующей увеличивается, в то время как по мере перемещения к торцам заготовки толщина заготовки уменьшается и начинает утоняться на самих торцах.

В результате анализа установлено, что величина радиуса гиба не влияет на величину утонения заготовки в опасных сечениях. Установлено, что величина минимально допустимого радиуса гиба ограничивается не пластичностью деформируемого материала, а лишь геометрией самой детали.

Таблица 2. Влияние кривизны изгибаемого отвода на величину утонения материала

№ |

Относительный радиус гиба |

Математическая модель отвода |

Минимальная толщина заготовки S (мм) и величина деформации утонения (es) |

1 |

RГ = 0,6 |

|

S = 1,378 es = –0,0848 |

2 |

RГ = 1,0 |

|

S = 1,375 es = –0,0871 |

3 |

RГ = 1,5 |

|

S = 1,381 es = –0,0826 |

4 |

RГ = 2,0 |

|

S = 1,385 es = –0,0797 |

Из табл. 2 видно, что при уменьшении относительного радиуса кривизны изготавливаемого отвода от величины RГ = 2 до величины RГ = 0,6 утонение заготовки в зоне максимальной деформации утонения практически не изменяется. Величина логарифмической деформации утонения заготовки во всем интервале изменения относительного радиуса гиба находится в пределах от es = –0,082 до es = –0,087, то есть практически не изменяется.

Результаты моделирования процесса формообразования отвода вталкиванием в матрицу и разработанная конструкция устройства для формообразования прошли лабораторнопромышленное апробирование и позволили изготовить партию деталей высокого качества. Внешний вид деталей приведен на рис. 6.

Список используемой литературы

- Попов И.П. Формообразование тонкостенных крутоизогнутых отводов в жестких инструментальных штампах [Текст]/ И.П. Попов, В.Д. Маслов, К.А. Николенко // Заготовительные производства в машиностроении. 2007. № 1. С. 2326.

- Патент 130241 Российская Федерация МКП B21C 37/29.Устройство для формообразования крутоизогнутых отводов [Текст]/Маслов В.Д., Николенко К.А., Мисюра В.Д.; заявитель и патентообладатель Самарский гос. аэрокосмич. университет. — № 2013105307/02, заявл. 07.02.13; опубл. 20.07.13, Бюл. № 23. 3 с.

- Давыдов О.Ю. Штамповка неравнопроходных тройников из трубных заготовок в разъемных матрицах [Текст]/Давыдов О.Ю., Егоров В.Г., Невструев Ю.А. // Заготовительные производства в машиностроении. 2005. № 6. С. 4044.

- LSDYNA [Электронный ресурс]. URL: http://www.cadfem.ru (дата обращения 14.10.2013).