Применение специальных гасителей вибраций при чистовом фрезеровании тонкостенных деталей

Вибрации тонкостенных деталей при чистовой обработке

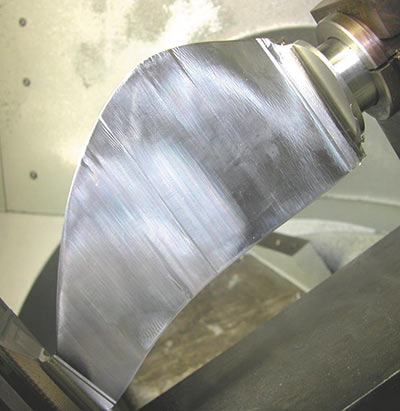

При изготовлении фрезерованием тонкостенных деталей, таких как корпуса, компрессорные лопатки, силовые панели и др., одной из основных проблем являются вибрации нежесткой детали на завершающем, финишном этапе обработки. Интенсивные вибрации могут неожиданно возникать при неблагоприятном соотношении между частотой ударов зубьев фрезы и одной из собственных частот колебаний детали. Это приводит к ухудшению чистоты обработанной поверхности и точности изготовления, а иногда к образованию на обработанной поверхности характерных дефектов глубиной 0,2¸0,5 мм и непоправимой порче детали. На рис. 1 показан результат вибраций лопатки компрессора в процессе чистового фрезерования.

Рис. 1. Порча детали в результате ее вибраций при чистовом фрезеровании

Традиционные способы снижения вибраций деталей

Как правило, методом проб и ошибок можно подобрать рациональную частоту вращения фрезы, обеспечивающую низкий уровень вибраций и успешное выполнение чистовой обработки. Однако большинство деталей имеют несколько собственных частот колебаний, значения которых меняются в процессе обработки по мере удаления припуска. В результате подбор режима может оказаться сложной и длительной процедурой, в процессе которой возможна порча первых изделий.

Другим способом является применение специальной оснастки, обеспечивающей дополнительные точки фиксации детали и повышающей ее жесткость. Однако в этом случае требуется проектирование и производство оснастки, возможно ухудшение точности изготовления детали изза погрешностей при ее установке в приспособлении.

Таким образом, оба указанных способа требуют длительной подготовки производства детали, а это влечет за собой дополнительные временные и финансовые затраты, что особенно существенно при малой серийности. Актуальна разработка простых и универсальных средств снижения вибраций деталей.

Инновационный способ снижения вибраций — применение виброгасителя

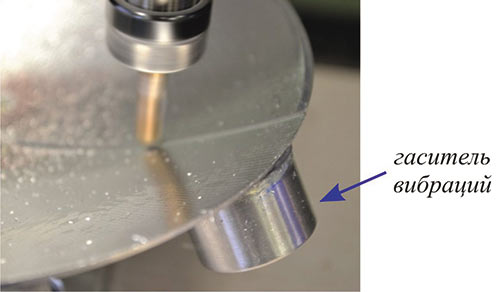

Оперативно устранить вибрации тонкостенной детали можно с помощью специального гасителя вибраций (рис. 2). Гаситель закрепляется на детали с обратной стороны во время чистового фрезерования.

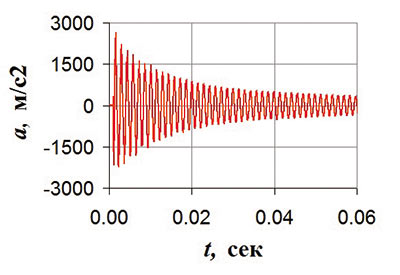

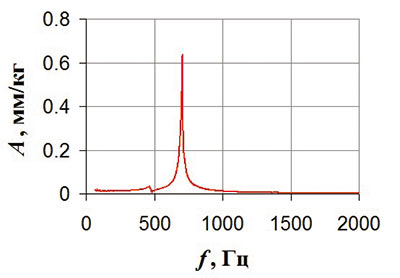

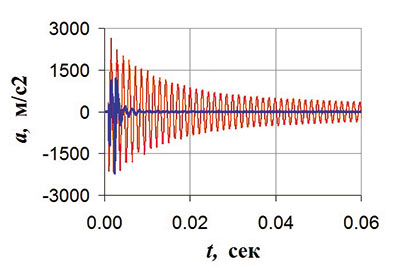

Исходная деталь звонкая — при ударе по ней слышен чистый долгий звон, который свидетельствует об очень медленном затухании ее колебаний (рис. 3а). Частотная характеристика детали имеет ярко выраженные резонансные пики (рис. 3б). При непрерывном воздействии зубьев фрезы амплитуда вибраций постепенно нарастает, усиливаясь многократно. Гаситель вибраций спроектирован так, что при его колебаниях вместе с деталью происходит интенсивная диссипация (рассеивание) энергии. Кинетическая энергия колебаний детали превращается в тепло. После закрепления гасителя колебания детали очень быстро начинают затухать (рис. 4а), резонансные пики частотной характеристики детали становятся низкими и размытыми (рис. 4б), то есть динамическая жесткость детали существенно повышается, амплитуда вибраций детали при обработке значительно снижается.

Рис. 2. Специальный гаситель вибраций, закрепленный

на обрабатываемой тонкостенной детали

Рис. 3. Свойства исходной детали: а — медленное затухание свободных колебаний; б — четкий и высокий резонансный пик амплитудно-частотной характеристики

Рис. 4. Изменение свойств детали при закреплении гасителя вибраций: а — быстрое затухание свободных колебаний; б — низкий и размытый резонансный пик, высокая динамическая жесткость

Порядок использования

Перед началом чистовой обработки гаситель вибраций необходимо закрепить на детали с обратной стороны с помощью клея. Использование термоклея или циакрина позволяет впоследствии легко отделить гаситель путем нагрева детали. Если это целесообразно, можно использовать другие способы закрепления гасителя: магнитное, вакуумное, хомутом, в распор и пр.

Большинство гасителей вибраций, применяемых в технике, требуют настройки в соответствии с параметрами конкретной конструкции. Предлагаемый гаситель универсален, он способен снижать вибрации различных деталей в широком диапазоне частот. Это достигается во многом благодаря большой массе гасителя, что при его использовании для снижения вибраций фрезеруемой детали допустимо. Единственным параметром гасителя, который необходимо выбрать, исходя из рассматриваемой детали, является его типоразмер. Следует выбирать гаситель настолько большой, насколько это возможно, при этом нужно принимать во внимание возможный прогиб детали под весом гасителя. Как правило, гасителя с массой 30¸100% от массы вибрирующего элемента детали достаточно для успешного выполнения обработки.

Гаситель следует закрепить вдали от прижимов вблизи той точки детали, в которой амплитуда ее деформаций максимальна, так как именно колебания гасителя вместе с деталью обеспечивают снижение ее вибраций.

Результаты экспериментальной обработки

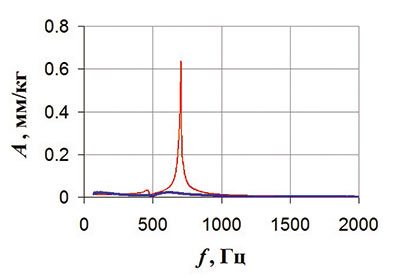

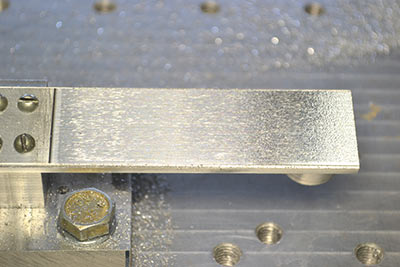

Сопоставление результата обработки экспериментальной детали в виде пластины при использовании гасителя вибраций и без него показаны на рис. 5. Проводилась построчная обработка поверхности пластины в один слой, выполнялись прямолинейные строчки вдоль длины пластины с постепенным смещением строчек поперек нее, при этом частота вращения фрезы последовательно повышалась. При обработке без гасителя на обработанной поверхности детали остались дефекты, причем вибрации пластины были особенно интенсивны и дефекты оказывались особенно глубокими при частоте вращения фрезы, превышающей собственную частоту колебаний детали. При обработке с гасителем вибраций, закрепленным на свободном конце пластины с обратной стороны, дефекты отсутствуют по всей длине пластины для любой частоты вращения шпинделя.

Рис. 5. Результат экспериментальной обработки детали в виде пластины без гасителя вибраций (а) и с ним (б). В процессе обработки частота вращения фрезы последовательно повышалась

Изготовление тонкостенной детали с помощью гасителя вибраций

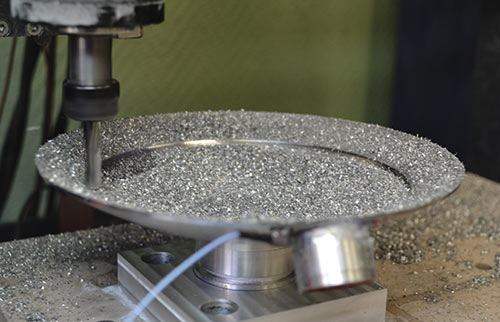

Для примера рассмотрим использование гасителя вибраций при изготовлении фрезерованием рефлектора параболической антенны из алюминиевого сплава (рис. 6). Обработка без гасителя с постепенным повышением частоты вращения фрезы показала, что интенсивные вибрации данной детали возникают на различных частотах (рис. 7а), и подобрать режим, обеспечивающий отсутствие вибраций на протяжении всей чистовой обработки, крайне затруднительно. При аналогичной обработке с двумя гасителями вибраций, закрепленными на расстоянии друг от друга с обратной стороны детали, вибраций не возникает, и чистота поверхности оказывается высокой при любой частоте вращения фрезы (рис. 7б). Эффект снижения вибраций наблюдается по поверхности детали даже при обработке на расстоянии от точек установки гасителей.

Рис. 6. Изготовление тонкостенной детали с использованием гасителя вибраций

Рис. 7. Результат обработки детали при последовательном повышении частоты вращения фрезы: а — обработка без гасителя вибраций; б — обработка с гасителем вибраций

Таким образом, при изготовлении рассмотренной детали применение гасителя вибраций позволяет успешно изготовить деталь с первой попытки на случайно взятом режиме без какойлибо подготовки производства. Без гасителя, прежде чем удалось бы подобрать удачный режим обработки, первые экземпляры детали были бы однозначно испорчены.

Заключение

Предлагаемые виброгасители являются простым и универсальным средством борьбы с вибрациями тонкостенных деталей, они позволяют ускорить технологическую подготовку производства, предотвратить порчу тонкостенной детали изза вибраций, повысить точность и качество изготовления.