Использование информационной 3D-модели при производстве теплиц в ПКБ «АГРИСОВГАЗ»

ООО «АГРИСОВГАЗ» является российским индустриальным комплексом международного класса и входит в ООО «Стройгазконсалтинг», крупнейший строительный холдинг России. Сегодня деятельность ООО «АГРИСОВГАЗ» представлена шестью бизнеснаправлениями: производство алюминиевого профиля, стального металлопроката, металлоконструкций, систем теплиц, а также цинкование и инструментальное производство.

Компания ГРИНТЕХ, олицетворяющая одно из бизнеснаправлений ООО «АГРИСОВГАЗ», производит и поставляет стальные и алюминиевые конструкции теплиц нового поколения, инженерное оборудование теплиц в комплектации по желанию заказчика, комплектующие для реконструкции существующих теплиц всех типов. Предприятие выпускает теплицы для садовых участков (весна — осень) и для фермерских хозяйств (круглый год), осуществляя весь комплекс работ: проектирование, изготовление, комплектацию и строительство «под ключ» или на условиях шефмонтажа.

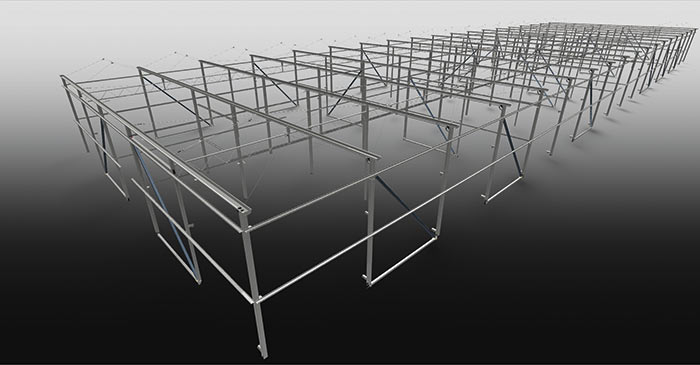

Металлические конструкции каркаса теплицы

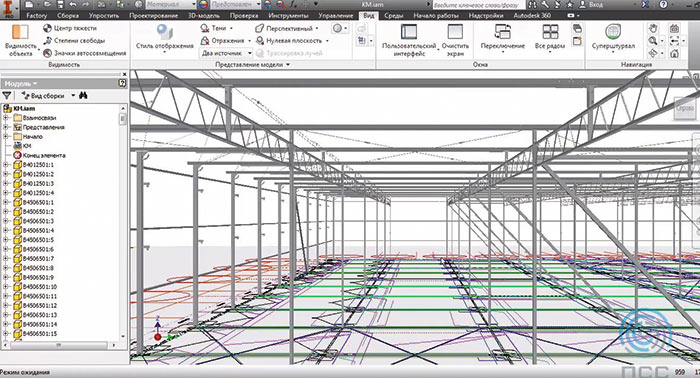

Анализ корректности размещения элементов конструкции, анализ пересечений

В 2012 году в связи с ростом бизнеса компании руководством «ГРИНТЕХ: Конструкции и системы теплиц» было принято решение о создании единой информационной модели, способной облегчить работу сотрудникам и повысить конкурентоспособность предприятия.

В рамках проекта нужно было решить сложные и нестандартные задачи. Так, необходимо было минимизировать сроки разработки проектной документации и обеспечить передачу точной проектной спецификации в ERPсистему предприятия для ее использования в управлении производственными процессами. Кроме того, для повышения качества работы компании требовалось сократить количество ошибок, которые могли возникнуть на проектной стадии, и обеспечить централизованное хранение накопленных данных элементов конструкций теплиц.

Ситуация осложнялась тем, что проектная документация в компании оформлялась в AutoCAD, а элементы конструкций теплиц разрабатывались в Inventor. В связи с этим необходимо было объединить 2Dданные из AutoCAD с 3Dданными, полученными в Inventor. Партнером по выполнению проекта стала компания ПСС, эксперты которой обладают опытом и компетенциями для решения подобных задач.

«Мы начали с того, что разработали единый стандарт оформления проектной и конструкторской документации, а затем на его основе объединили данные, — рассказывает о ходе проекта Александр Кудрявцев, руководитель проекта со стороны компании ПСС. — Выбор такой методологии был обусловлен тем, что, кроме прочего, нужно было обеспечить оформление проектной документации в соответствии с требованиями СПДС, а конструкторской — в соответствии с требованиями ЕСКД. На момент старта проекта у специалистов компании не было возможности использовать наработанную конструкторскую информацию в проектной документации, поскольку специалисты разных отделов пользовались различными программными продуктами. В результате при создании проектной документации приходилось условно изображать конструктивный элемент и прикидывать, подходит он к конкретному месторасположению или нет. Конечно, это осложняло и замедляло работу всей компании. Использование единой 3Dмодели могло обеспечить решение всех поставленных в рамках проекта задач».

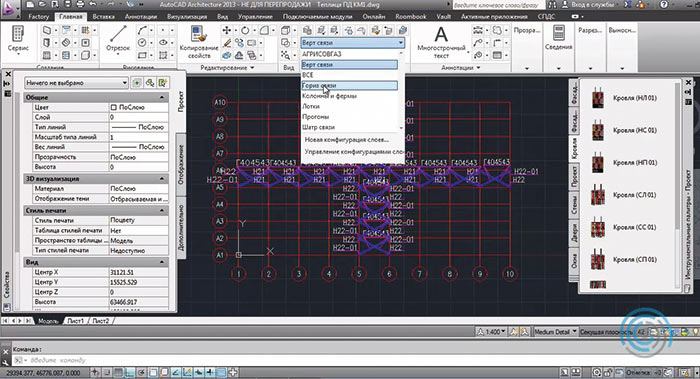

Быстрое создание листов проекта за счет использования

библиотеки и стандарта предприятия по оформлению

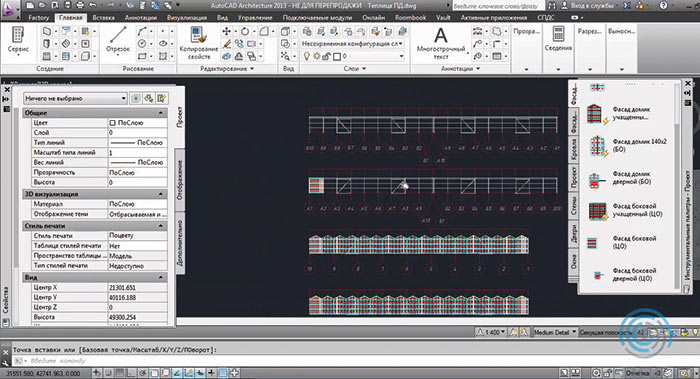

Размещение объектных блоков разделов КМ2 и АР на сгенерированные фасады

В качестве инструмента для объединения данных 2D AutoCAD и 3D Inventor был выбран пакет Autodesk Factory Design Suite, который использует единую библиотеку для обоих применяемых на предприятии программных продуктов. Библиотека Autodesk Factory Design Suite разрабатывалась компанией ПСС на основе чертежей элементов конструкций, предоставленных специалистами ПКБ ГРИНТЕХ. Наличие функционала для синхронизации данных AutoCAD и Inventor в пакете Autodesk Factory Design Suite позволило в рамках данного проекта добиться быстрого получения трехмерной модели, которую можно использовать для анализа, генерации чертежей фасадов и формирования перечня элементов.

В ходе проекта удалось добиться того, что каждый графический элемент, независимо от применяемого для его создания программного инструмента, стал информационным объектом. Вся информация по каждому такому объекту хранится в базе данных и используется для автоматизированного формирования точных проектных спецификаций. Таким образом, все элементы конструкции теперь существуют в виде 3Dмодели, имеют физические характеристики, состав и чертеж, к которым можно оперативно обратиться в любой момент. Конструкторские данные изделий хранятся в Autodesk Vault и могут быть использованы на этапе создания элементов конструкции теплиц.

На данный момент все сотрудники ПКБ могут пользоваться единой структурированной библиотекой элементов конструкций для AutoCAD и для Inventor. Схема фасадов и разрезов генерируется из общей 3Dмодели, при этом все элементы конструкции в точности соответствуют реальному изделию, включая все крепежные отверстия. Кроме того, новые инструменты позволяют в режиме 3Dпредпросмотра проанализировать применимость любого элемента.

«Нам удалось создать в ГРИНТЕХ единую информационную модель, благодаря которой все сотрудники могут оперативно получать полную информацию об изделии и формировать точную спецификацию с учетом каждого элемента, — комментирует Александр Кудрявцев. — Использование библиотеки элементов конструкций и связанной с ней базы данных позволило не только значительно сократить сроки создания проектных чертежей, но и избавить проектировщиков от длительного и трудоемкого процесса подсчета элементов конструкций, материалов и метизов, а также внесения информации по ним в ERPсистему предприятия».

«После реализации проекта перед нами открылись новые возможности, — рассказывает Эдуард Гавриков, инженерпроектировщик ООО «АГРИСОВГАЗ». — Например, мы можем увидеть в 3Dмодели привязку деталей теплицы относительно друг друга и на этом этапе устранить неточности конструкции. Существенно ускорить выполнение проектных работ позволил функционал для автоматического подсчета метизов. Все это привело к уменьшению времени подсчета и оформления элементов спецификации. В результате время на создание типовой теплицы значительно сократилось: поскольку большинство элементов присутствует в базе, проект типовой теплицы можно сделать за дватри дня, тогда как раньше этот процесс растянулся бы на полторыдве недели. Но мы не останавливаемся на достигнутом и планируем в дальнейшем, когда база элементов пополнится конструктивом для теплиц с любым шагом и любой высотой, сократить время выполнения проектов еще больше».