CAM-система FeatureCAM 2015 от компании Delcam. Автоматизация разработки управляющих программ для станков с ЧПУ

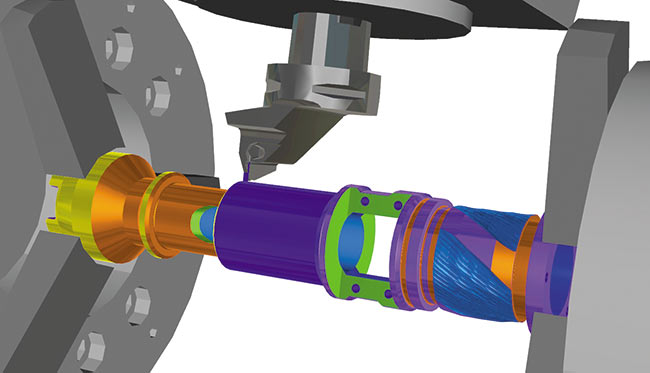

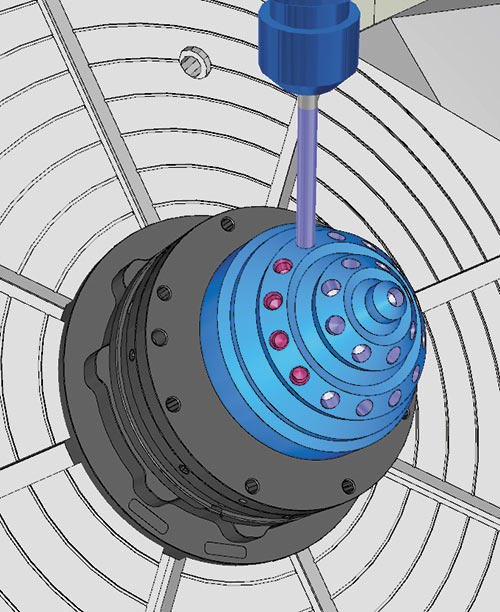

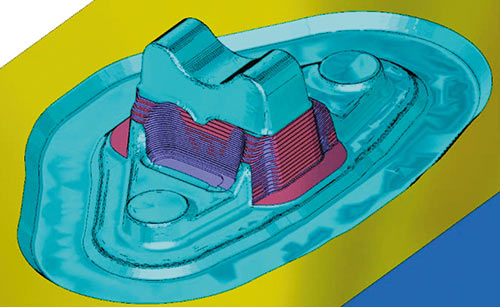

CAMсистема FeatureCAM предназначена для быстрой разработки надежных управляющих программ для токарной, токарнофрезерной, фрезерной и электроэрозионной обработки на станках с ЧПУ (рис. 1). Главной отличительной особенностью FeatureCAM во всей линейке разрабатываемых компанией Delcam CAMсистем является возможность автоматического распознавания типовых конструктивнотехнологических обрабатываемых элементов и программирование их обработки на основе редактируемой базы знаний рекомендуемых режимов и методов обработки. В FeatureCAM возможно как полностью автоматическое распознавание типовых элементов, так и их интерактивное или даже ручное задание. При задании фрезерной 2.5Dобработки могут быть полностью автоматически распознаны любые типы конструктивнотехнологических элементов, даже если они взаимно налагаются или пересекаются.

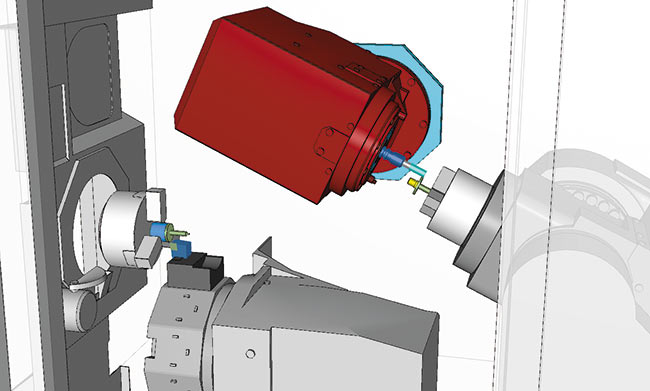

Рис. 1. Совершенствование разработки управляющих программ для сложных видов токарно-фрезерной обработки — одно из главных направлений развития CAM-системы FeatureCAM

Чтобы разработать в FeatureCAM управляющую программу, программисттехнолог должен выполнить всего три действия: создать в FeatureCAM (или импортировать) CADмодель, автоматически или вручную идентифицировать элементы детали (отверстия, пазы, карманы и т.п.) и нажать кнопку симуляции обработки (осевой, 3D, станочной), в процессе которой происходит расчет управляющих программ. Все остальные действия CAMсистема FeatureCAM выполняет полностью автоматически на основе заложенных в нее алгоритмов: выбирает из базы данных имеющийся в наличии режущий инструмент, назначает стратегии обработки, разбивает припуск на проходы, рассчитывает режимы резания и генерирует управляющую программу. После этого готовая управляющая программа в Gкодах может быть отправлена на станок с ЧПУ! Такой поход позволяет даже неопытным пользователям качественно и без поломок изготовить деталь на станке с ЧПУ с первого раза. Опытный программисттехнолог может настроить FeatureCAM так, чтобы в дальнейшем внесенные им в алгоритм работы программы изменения применялись автоматически. Кроме того, возможно задание пользовательских обрабатываемых элементов, что позволяет адаптировать CAMсистему под особенности конкретного производства.

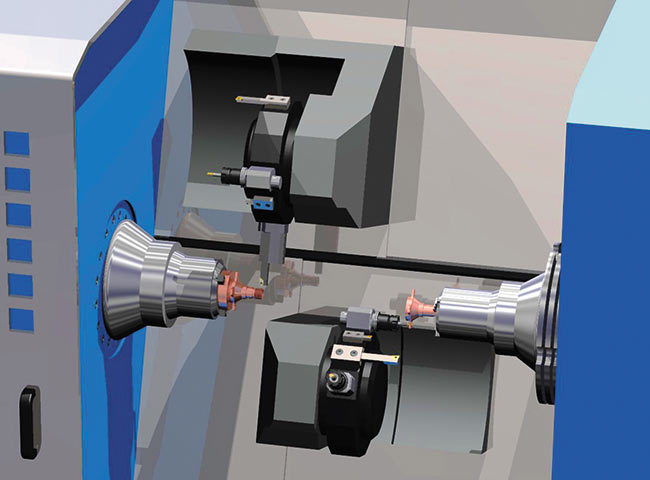

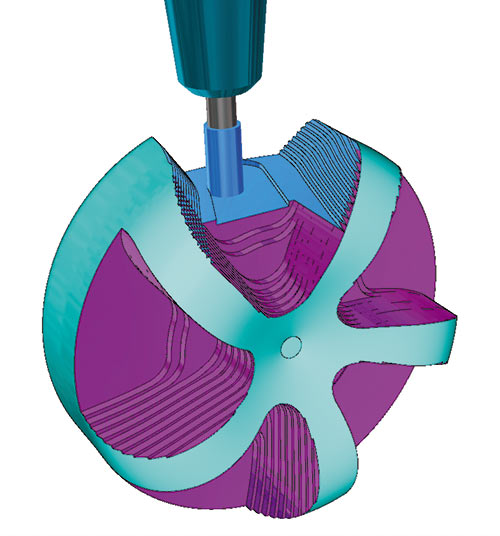

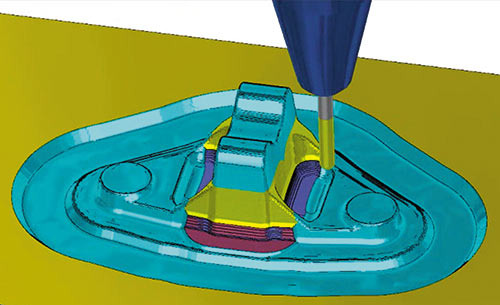

Высокая степень автоматизации позволяет минимизировать время разработки управляющих программ для большой номенклатуры станков с ЧПУ. FeatureCAM содержит в базовой поставке обширный перечень постпроцессоров, в том числе для пятиосевых фрезерных станков и многозадачных токарнофрезерных обрабатывающих центров (рис. 2). В число поддерживаемых постпроцессоров входят такие популярные серии станков, как DMG CTX и GMX, Doosan Puma MX и TT, Mazak Integrex ST, Nakamura NTX и NTJX, Okuma Macturn и многие другие. CAMсистема FeatureCAM эффективно используется тысячами предприятий по всему миру на многих этапах как единичного, так и серийного производства.

Рис. 2. CAM-система FeatureCAM позволяет программировать комбинированные виды обработки приводным инструментом (B-осью)

Наличие постпроцессоров для широкого спектра станков с ЧПУ и возможность их доработки под возможности конкретной стойки всегда являлось одним из ключевых преимуществ FeatureCAM. Пользователь может присваивать параметрам (переменным) постпроцессора собственные имена в соответствии с их назначением — это полезно в том случае, если программистутехнологу приходится разбираться в изменениях, выполненных в постпроцессоре другим человеком.

FeatureCAM унаследовал большинство высокоэффективных стратегий фрезерной обработки (в том числе стратегии трохоидальной обработки и Vortex) из PowerMILL — флагманской CAMсистемы компании Delcam, предназначенной исключительно для программирования фрезерных станков с ЧПУ. В FeatureCAM имеются стратегии для высокопроизводительной черновой обработки, такие как запатентованные компанией Delcam трохоидальная обработка, траектория Race Line Machining (по «гоночной» траектории), непрерывная спиральная обработка, а также специализированный тип каплевидных перемещений для подчистки углов. Все эти стратегии обеспечивают автоматическую генерацию максимально сглаженной траектории инструмента, благодаря чему предотвращаются резкие изменения направления движения инструмента. Сглаженные траектории позволяют снизить динамические нагрузки на станок и достичь высокой фактической скорости подачи на станке, так как современные стойки станков с ЧПУ анализируют буфер команд и при необходимости автоматически снижают скорость подачи (вплоть до полного останова) перед резкими изменениями в траектории инструмента. Стабильная нагрузка на инструмент способствует повышению его срока службы и уменьшает износ оборудования. В CAMсистеме имеется также большой выбор методов для подводов, отводов и переходов, повышающих эффективность управляющих программ в целом.

Разработчики FeatureCAM постоянно совершенствуют возможности этой CAMсистемы: каждый год выходит новая версия и три плановых релиза. Важно отметить, что разработчики не только постоянно добавляют в FeatureCAM новые прогрессивные методы обработки на станках с ЧПУ, но и повышают удобство и производительность повседневной работы пользователей с этой программой. Так, например, в 2014й версии FeatureCAM появилась очень востребованная пользователями команда создания полной или частичной зеркальной копии проекта. За его основу может использоваться проект с несколькими установами для 2.5D, 3D и позиционной пятиосевой («3+2») фрезерной обработки. Пользователь может применить команды Copy или Move ко всем входящим в проект геометрическим элементам, включая твердотельную 3Dмодель детали, направляющие кривые, вспомогательные поверхности, ограничивающие эскизы, а также оси и плоскости. Особо отметим, что все траектории инструмента для зеркальной копии проекта FeatureCAM автоматически генерирует заново в соответствии с выбранным пользователем методом попутного или встречного фрезерования (в зависимости от типа используемого инструмента).

В 2014й версии FeatureCAM также была сделана более интуитивно понятной процедура выбора пользователем режущего инструмента: изображение фрезы автоматически ориентируется в диалоговом окне базы данных в соответствии с направлением оси Z данного конкретного установа детали на станке.

Для повышения удобства работы пользователей в FeatureCAM 2014 была добавлена возможность выбора скруглений на кромках основания твердых тел посредством функции анализа кривизны поверхностей. Это не только позволяет избежать утомительных процедур измерения радиусов и выбора поверхностей, но и значительно расширяет возможности функции автоматического распознавания типовых элементов.

В FeatureCAM 2015 было существенно упрощено программирование токарной обработки семейства однотипных деталей благодаря усовершенствованной процедуре взаимодействия с библиотекой пользовательских элементов. Для задания токарной обработки новой модификации детали пользователь должен дать всем управляющим эскизам названия по аналогии с ранее сохраненным в базе данных проектом, например «кривая_01», «канавка_02»

и т.п. CAMсистема автоматически сопоставит по названиям управляющие эскизы из нового и библиотечного проекта, после чего сгенерирует траектории для токарной обработки по аналогу.

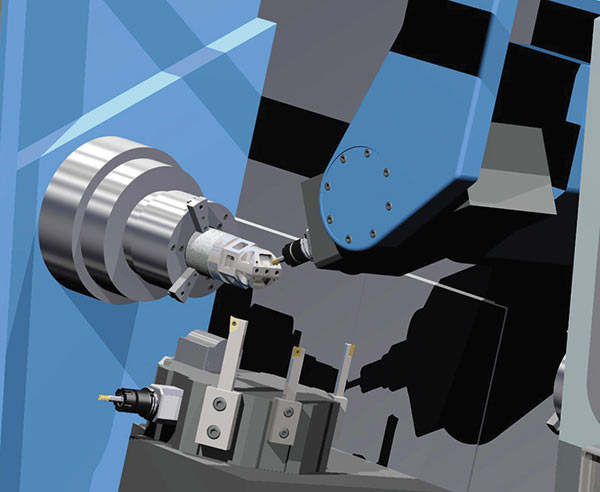

Рис. 3. В FeatureCAM 2015 поддерживается пятиосевая обработка массивов регулярно расположенных одинаковых отверстий

Функция автоматического распознавания типовых обрабатываемых элементов распознает все отверстия как независимые, поэтому в результате ее работы каждое автоматически распознанное отверстие представлено в дереве проекта FeatureCAM в виде отдельной операции. Это может вызвать у пользователя определенные неудобства при работе с большими регулярными массивами отверстий, особенно при изменении параметров обработки этих отверстий, — приходится изменять параметры обработки для каждого отверстия индивидуально, что отнимает много времени. С целью повышения удобства работы в FeatureCAM 2015 было введено понятие массива регулярно расположенных отверстий. При пятиосевой обработке в новой версии CAMсистемы поддерживаются линейные и круговые (относительно произвольно расположенной оси) массивы одинаковых отверстий (рис. 3). При задании обработки массива пользователь должен указать его методику построения, ориентацию направляющих осей отверстий, размеры первого отверстия и параметры обработки. В дереве проекта FeatureCAM 2015 обработка массива отверстий отображается в виде одной операции, поэтому пользователь может легко изменить параметры обработки сразу всех отверстий, входящих в этот массив.

Отметим также, что для повышения удобства работы пользователя в FeatureCAM 2015 появился новый тип вспомогательной привязки — к центру окружности торцов цилиндрических и конических поверхностей. Данный тип привязки значительно упрощает указание геометрических характеристик произвольно ориентированных отверстий при пятиосевой обработке.

В новую версию FeatureCAM был добавлен специальный тип резьбовых отверстий Thread Mill Hole, предназначенный для задания обработки внутренней резьбы фрезой в виде отдельной операции. Данный тип резьбовых отверстий может использоваться либо в комбинации с отверстиями (Hole), либо в составе типовых обрабатываемых элементов, которые поддерживаются функцией автоматического распознавания Feature Recognition. В зависимости от продольного профиля и диаметра отверстия CAMсистема автоматически выбирает и назначает рациональный метод обработки. При необходимости пользователь может создавать собственную последовательность и стратегию обработки для всех операций, включая зенкерование, сверление, цековку, развертывание, расфрезеровывание, нарезание резьбы метчиком или ее обработку дисковой резьбонарезной фрезой.

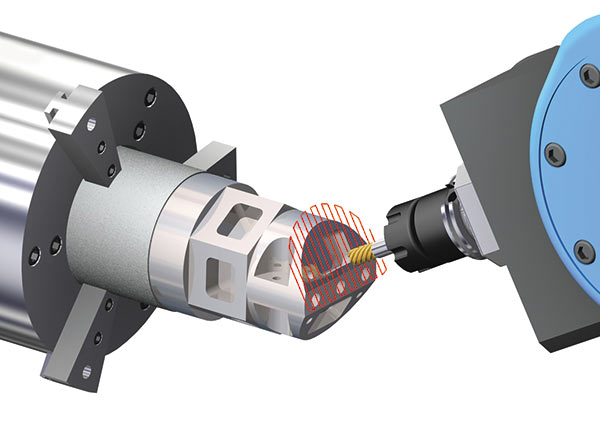

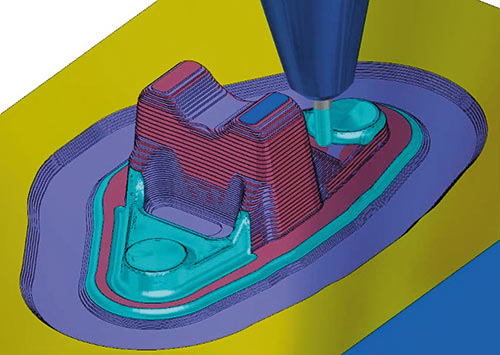

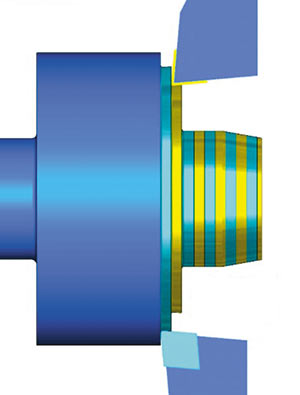

В процессе генерации управляющей программы CAMсистема FeatureCAM оперирует точной 3Dмоделью остатка материала, что дает возможность использовать в качестве заготовки трехмерную STLмодель произвольной формы. Полная 3Dмодель остатка материала позволяет существенно сократить время обработки на станке за счет отсутствия в управляющей программе ненужных перемещений на рабочих подачах по воздуху (отсутствует так называемое резание воздуха). Важное усовершенствование в области трехосевой и позиционной пятиосевой обработки в FeatureCAM 2015 позволяет пользователю после каждой операции сохранять текущую 3Dмодель остатка материала (рис. 4) с целью ее последующего использования в проекте наравне с другими геометрическими элементами, в том числе твердотельной CADмоделью, вспомогательными поверхностями, ограничивающими контурами и направляющими кривыми. Использование промежуточных 3Dмоделей остатка материала дает возможность максимально точно контролировать пространственные границы области обработки и тем самым избежать ненужного резания воздуха.

Рис. 4. FeatureCAM 2015 позволяет после каждой операции сохранять текущую 3D-модель остатка материала для ее последующего использования в качестве заготовки

Благодаря усовершенствованиям в функции автоматического выявления столкновений в FeatureCAM 2015 стало проще и надежнее программировать трехосевую черновую и чистовую обработку деталей сложной формы. Теперь CAMсистема не только отслеживает возможность появления зарезов от режущей кромки инструмента, но и учитывает возможность столкновения его хвостовика и оправки с заготовкой. Пользователь может остановить 3Dсимуляцию процесса обработки сразу же после обнаружения столкновения либо дать возможность компьютеру выполнить 3Dсимуляцию всей управляющей программы до конца с целью выявления всех конфликтов.

При возникновении в процессе 3Dсимуляции трехосевой обработки столкновений оправки с заготовкой пользователь обычно вынужден увеличивать длину инструмента, что негативно сказывается на качестве обработанной поверхности. Такая ситуация чаще всего возникает при обработке элементов с отвесными стенками, высота которых сопоставима с длиной фрезы. Во многих случаях трехосевую чистовую(!) обработку рациональнее выполнять в два этапа: сначала относительно короткой жесткой фрезой обработать основную часть детали (рис. 5а), а затем длинной фрезой доработать остатки припуска вблизи отвесных стенок. Для этого в FeatureCAM 2015 появилась новая функция, позволяющая без зарезов и столкновений удалить максимально возможное количество материала относительно короткой фрезой (рис. 5б). В тех областях детали, где посредством трехосевой обработки невозможно удалить весь припуск материала изза опасности столкновения заготовки с оправкой, САМсистема оставляет необработанный остаток, который затем удаляется длинной фрезой (рис. 5в). С этой целью FeatureCAM постоянно оперирует с точной 3Dмоделью остатка материала, что позволяет в процессе доработки более длинным инструментом удалять лишь фактическую форму остатка, оставшегося после всех предыдущих этапов обработки. Благодаря этому в разработанных при помощи FeatureCAM управляющих программах отсутствует так называемое резание воздуха, что заметно сокращает время фрезерной обработки на станке. Если пользователь решит удалить при помощи относительно короткого инструмента максимально возможное количество материала, то специальная функция «maximum machine stock» автоматически добавит в траектории инструмента плавные переходы, подводы и отводы, необходимые для того, чтобы избежать появления ненужных рисок от инструмента на границе обработанной поверхности детали и необработанного припуска.

Рис. 5. 2015-я версия FeatureCAM позволяет с использованием трехосевых стратегий при помощи относительно короткого инструмента обработать максимально возможное количество материала (а, б), после чего удалить остаток фрезой достаточной длины (в)

С целью повышения эффективности управляющих программ в FeatureCAM 2015 был усовершенствован алгоритм токарной обработки ступенчатых валов с переходными участками в виде канавок. В новой версии CAMсистемы обработка каждой канавки на валу выполняется сразу же после точения прилегающей к ней посадочной поверхности. Такая стратегия позволяет свести к минимуму количество холостых ходов и повысить эффективность управляющей программы.

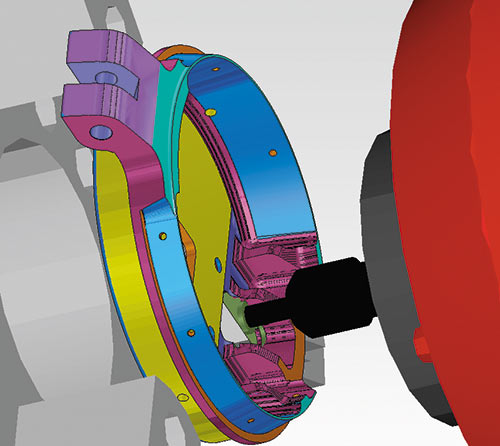

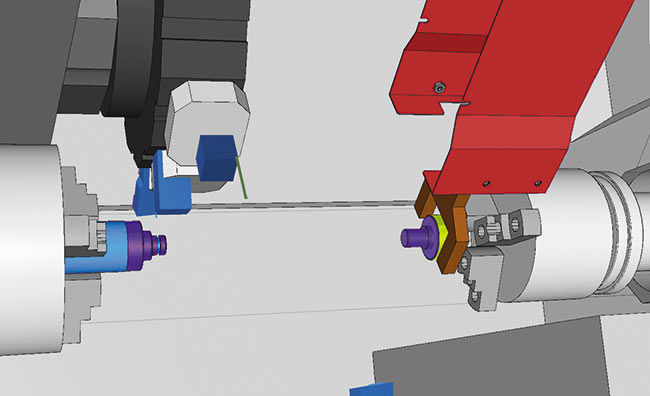

В модуле токарной обработки FeatureCAM 2015 стал доступен выбор методов токарной обработки «Pinch and follow». При продольном методе токарной обработки часть усилий в зоне резания направлена в осевом направлении детали, что ограничивает возможности производительной обработки дисковых зубчатых колес с тонким ободом и цельных деталей типа «вал — шестерня». Для токарной обработки таких тонкостенных дисковых элементов целесообразнее использовать радиальный метод, при котором усилия в зоне резания в большей степени направлены перпендикулярно оси детали. Пользователь FeatureCAM может сам назначить желаемый метод обработки в зависимости от формы и жесткости детали. Если используемый многозадачный обрабатывающий центр дополнительно оснащен нижней револьверной головкой, то FeatureCAM позволяет выполнить токарную обработку радиальным методом одновременно двумя противоположно расположенными резцами. Радиальное точение с двух диаметрально противоположных направлений дает возможность частично взаимокомпенсировать радиальные усилия и значительно повысить производительность обработки (рис. 6).

Рис. 6. Токарный модуль FeatureCAM 2015 позволяет программировать обработку поверхности одновременно двумя резцами (если станок оснащен нижней револьверной головкой)

В FeatureCAM 2015 имеется поддержка программируемого люнета, что значительно расширяет область использования этой CAMсистемы для программирования токарной и токарнофрезерной обработки длинных валов. Кроме того, в CAMсистему добавлена возможность работы с программируемыми деталеуловителями. Например, многозадачные обрабатывающие центры Nakamura серий WT150, NTJX и NTMX штатно оснащаются программируемым деталеуловителем для главного шпинделя и захватным устройством для противошпинделя (рис. 7).

Рис. 7. В FeatureCAM 2015 реализована поддержка программируемых деталеуловителей

и захватного устройства для противошпинделя

Рис. 8. FeatureCAM 2015 поддерживает 3D-симуляцию и постпроцессирование управляющих программ для станков сложной компоновки, в том числе Mori Seiki NTX1000, оснащенного поворотным противошпинделем

FeatureCAM 2015 позволяет выполнять полную 3Dсимуляцию и постпроцессирование управляющих программ для токарнофрезерного обрабатывающего центра Mori Seiki NTX1000, оснащенного поворотным противошпинделем (рис. 8). Пользователь может полностью контролировать угол наклона противошпинделя (дополнительная BWось), что дает возможность осуществлять перехват детали и выполнять одновременную обработку в шпинделе и противошпинделе. Все необходимые циклы синхронизации (в том числе для нижней револьверной головки) CAMсистема добавляет в управляющую программу автоматически.

Что касается электроэрозионной обработки, то в FeatureCAM 2015 реализована расширенная версия базы данных, содержащая рекомендуемые параметры для проволочной электроэрозионной резки на станках конкретных марок.

В новой версии FeatureCAM указывается марка станка, тип проволоки и ее диаметр, материал обрабатываемой детали и ее толщина. Кроме того, CAMсистема при расчете управляющих программ для электроэрозионной резки использует электрохимические свойства диэлектрической жидкости и характеристики применяемых сопел.