Автоматизация конструкторско-технологической деятельности на Московском Прожекторном Заводе

Сотрудничество Московского Прожекторного Завода и компании АСКОН — разработчика инженерного программного обеспечения, началось больше десяти лет назад. За это время предприятие прошло путь от кульмана до персонального компьютера и единой «цифровой» среды взаимодействия конструкторов и технологов.

В настоящий момент на МПЗ внедрен и работает Комплекс решений АСКОН, в состав которого входят система автоматизированного проектирования КОМПАС-3D, система автоматизации технологической подготовки производства ВЕРТИКАЛЬ и система управления инженерными данными и жизненным циклом изделия ЛОЦМАН:PLM.

От кульмана к 3Dмоделированию

С момента создания в 1932 году Московский Прожекторный Завод внес значительный вклад в укрепление обороноспособности государства: предприятие на протяжении всей своей истории выпускало широкую номенклатуру продукции для нужд гражданского и военного потребителя — прожекторную и осветительную технику в довоенное время, зенитные, аэродромные, паровозные, корабельные прожектора и электростанции в военные годы. В послевоенный период завод участвовал в разработке и производстве систем электроснабжения для запуска первого спутника Земли, а позднее — для запуска баллистической ракеты Р7, космических кораблей «Восток», «Восход», «Зенит», «Метеор», «Прогресс», «Союз».

Как и для многих российских предприятий, для МПЗ 1990е годы стали тяжелым испытанием. Перед руководством завода стояла задача сохранения и развития конструкторских и технологических подразделений. По мере накопления опыта работы возникла необходимость организации автоматизированной коллективной работы конструкторских и технологических подразделений в режиме реального времени. Именно с этим и связано знакомство МПЗ с программными продуктами АСКОН: покупка первых единичных лицензий систем КОМПАСГрафик и КОМПАСАвтопроект пришлась на конец 2002го — начало 2003 года.

Помимо этого предприятие ощутило потребность в использовании системы управления проектами. Решение этой задачи стало следующим шагом автоматизации МПЗ. В качестве управляющей программы была выбрана система ЛОЦМАН:PLM.

О предприятии: ЗАО «Московский Прожекторный Завод» (МПЗ), основанный в 1932 году, является головным и единственным предприятием России по выпуску первичных средств независимого электропитания и независимого энергоснабжения для новейших российских перспективных комплексов ПВО («Фаворит», «Триумф», С400), РВСН («ЯРС», «ТопольМ»), ПВО сухопутных войск («Панцирь»). В перечень выпускаемой МПЗ продукции входят системы электроснабжения (в том числе на экспорт) для стратегических комплексов РВСН, зенитноракетных комплексов и систем электропитания ПВО сухопутных войск, а также продукция гражданского назначения — автономные и резервные источники электроснабжения для объектов здравоохранения, промышленных объектов, ЖКХ и потребительского рынка, металлическая мебель. Научноисследовательские и опытноконструкторские работы, проводимые на МПЗ, позволяют проектировать и производить новейшие системы электроснабжения с применением инновационных технических решений.

|

Новым этапом в совершенствовании производства стало оснащение инженеров средствами трехмерного моделирования. Эта вторая активная фаза внедрения программного обеспечения АСКОН пришлась на 20082010 годы. Именно в то время основным инструментом работы конструкторов была система автоматизированного проектирования КОМПАС3D, а технологов — система автоматизированного проектирования технологических процессов ВЕРТИКАЛЬ.

Использование 3Dмоделирования позволило в целом сократить время на разработку изделия за счет выявления ошибок и выполнения предварительных расчетов на стадии проектирования. Наглядное представление конструкции и реальное отображение деталей дало возможность определять геометрию в сложных сечениях. Функция определения материала для каждой детали позволила в сложных сборках определять массу, центр массы и моменты инерции подвижных узлов, а моделирование трубопроводов и гибких рукавов — значительно снизить время на их разводку и оптимизировать их расположение. Однако предприятие столкнулось и с рядом проблем.

«В момент, когда возникла потребность в автоматизации инженерной деятельности, мы присматривались к решениям нескольких разработчиков. Выбор в пользу АСКОН был сделан по двум основным причинам: цена программного обеспечения и российское происхождение компании-разработчика. Второй фактор был связан с оборонной стороной деятельности МПЗ. Тогда жестких директив относительно использования иностранного программного обеспечения не было, но, тем не менее, никто об этом не забывал. Сейчас на предприятии внедрен и работает Комплекс решений АСКОН. Трехмерное моделирование, электронное управление проектами — все это стало для нас абсолютной нормой. Сейчас все конструкторы пользуются КОМПАС-3D — на МПЗ вы не найдете ни одного кульмана, технологи — системой ВЕРТИКАЛЬ; практически все проекты хранятся в электронном архиве».

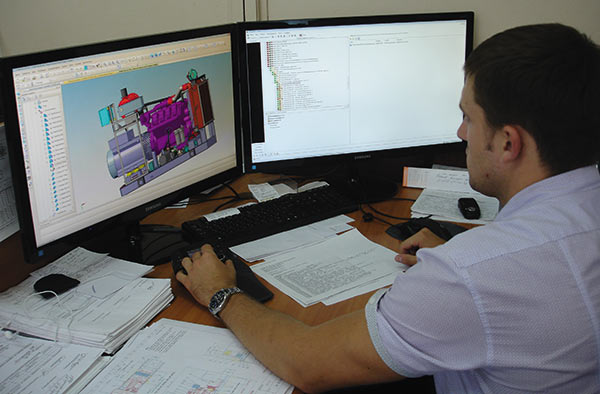

Рабочее место конструктора МПЗ |

От хаоса к порядку

Отсутствие системного подхода к процессу автоматизации может свести на нет все затраты и усилия. Эту истину хорошо иллюстрирует ситуация, сложившая на Московском Прожекторном Заводе около семи лет назад. После внедрения программных продуктов администрирование систем было отдано на откуп пользователей: конструкторы и технологи самостоятельно вели базы и вносили в них изменения. Изза отсутствия общего регламента оформления файлов информация дублировалась по дватри раза: один и тот же материал мог быть внесен в базу несколько раз, под разными названиями, различающимися точками или тире. Это привело к тому, что, например, база КОМПАС3D превратилась в настоящую свалку файлов, в которых невозможно было разобраться. Такая путаница приводила к торможению рабочих процессов, а главное — недовольству самих пользователей: программы вроде бы внедрены, вроде бы работают, но ни о какой эффективной автоматизации речи и быть не может.

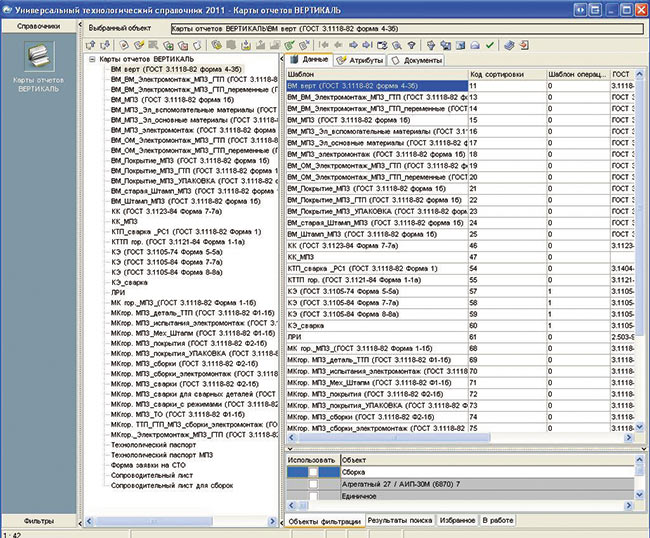

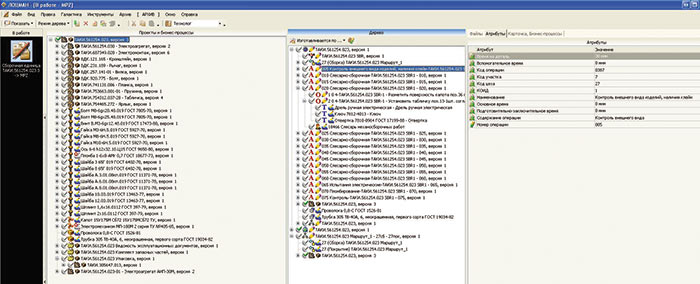

Карты отчетов системы ВЕРТИКАЛЬ, разработанные на МПЗ

С системами ВЕРТИКАЛЬ и ЛОЦМАН:PLM ситуация была аналогичная, и если последнюю все же удалось привести в порядок, то базу ВЕРТИКАЛЬ пришлось удалить и начать заполнять ее с нуля.

Методом проб и ошибок руководство отделов пришло к пониманию того, что внедрением и сопровождением систем, автоматизирующих инженерную деятельность, должен заниматься специалист, которого не дергают в цех, кто сможет привести все к общему знаменателю, наведет порядок и будет его поддерживать. В итоге было принято решение о создании особого подразделения — отдела внедрения САПР. В настоящий момент специалисты этого отдела занимаются не только внедрением САПР и настройкой систем, но и ведением баз, актуализацией информации, адаптацией функционала к потребностям предприятия и поддержкой пользователей.

Елена Нечаева, инженер отдела внедрения САПР Московского Прожекторного Завода «С системой ВЕРТИКАЛЬ я раньше не сталкивалась, осваивала ее самостоятельно с помощью документации, предложенной разработчиком. Сначала логика построения системы была мне не очень понятна, но постепенно удалось разобраться. Многое в ней дорабатывалось и продолжает дорабатываться под особенности нашего предприятия. Так, например, с нуля пришлось делать расчет заготовок: методика расчета, принятая в системе, не совпадает с логикой расчета на предприятии. Перенастроить сам расчет в соответствующем модуле системы оказалось невозможно. Кроме того, был сделан расчет технологического расхода основных материалов (в сборочных технологических процессах) и изменен расчет расхода вспомогательных материалов. В соответствии с требованиями нашего техотдела были созданы новые шаблоны технологических документов. Еще одной важной доработкой стала перенастройка связей в конфигураторе: в технологиях, заложенных в системе, применяется оборудование и инструменты, привязанные к другим видам производства. Пользователи были разбиты на группы в соответствии с видами разрабатываемых технологических процессов (группа штамповки, механической обработки и т.д.). Это позволило настроить для каждой группы свой перечень основных атрибутов, создать библиотеки, разработанные по каждому виду технологического процесса». |

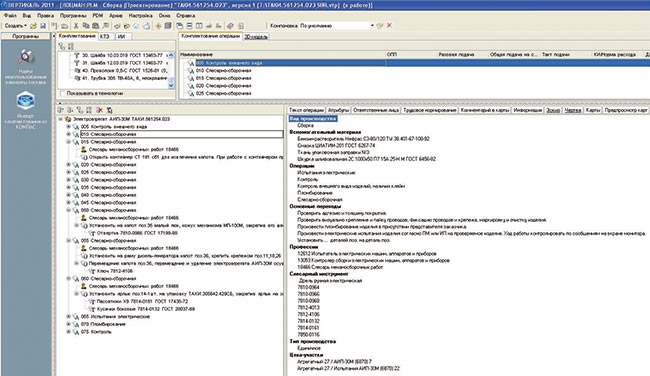

На МПЗ были созданы библиотеки готовых техпроцессов (типовых)

От отрицания к мастерству

Отношение пользователя к САПР может стать одним из ключевых моментов в процессе автоматизации и определить ее успешность или провал. Московский Прожекторный Завод столкнулся с проблемами и в этой области: сотрудники, привыкшие работать в других CADсистемах, сопротивлялись переходу на КОМПАС3D. Такая позиция вполне объяснима: человек привыкает к определенным алгоритмам и интерфейсу системы, она для него проста и удобна, переход на чтото другое требует временных и эмоциональных затрат — при этом скорость работы падает.

Выборка объектов ТП

Возрастной состав конструкторов МПЗ очень разнообразен, на предприятии трудятся как молодые, так и гораздо более зрелые инженеры. Опыт завода показал, что возраст практически не имеет значения: в процессе освоения новой CADсистемы важны имеющиеся у специалиста навыки работы с трехмерной САПР, а также понимание процессов, происходящих на предприятии. Сейчас все конструкторы завода (даже те, кто до последнего оттягивал момент перехода на новую для себя CADсистему) уже полностью адаптировались к КОМПАС3D, с удовольствием пользуются корпоративными справочниками и даже отмечают, что последние значительно облегчают их повседневную деятельность.

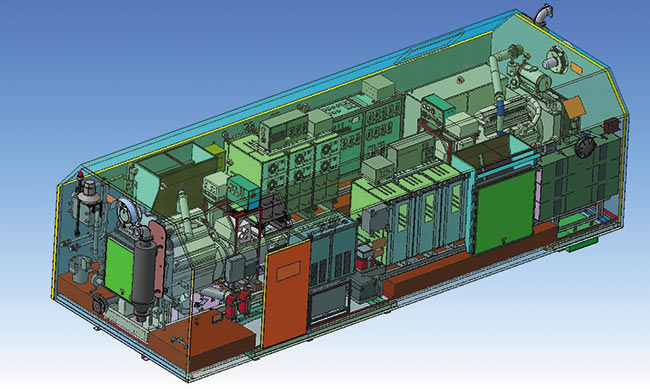

Проект — призер Конкурса АСов КОМПьютерного 3D-моделирования 2013 года «Система внешнего электропитания (СВЭП-60)». Система предназначена для обеспечения электропитания потребителей унифицированного межвидового комплекса средств автоматизации, находящегося как на стоянке в полевых условиях, так и в условиях стационарного базирования

Сейчас конструкторов МПЗ можно назвать не просто уверенными пользователями КОМПАС3D, но даже асами: в 2013 году проект, выполненный нашими специалистами, стал призером профессионального состязания — Конкурса АСов КОМПьютерного 3Dмоделирования. Кроме того, 30 специалистов предприятия являются сертифицированными пользователями КОМПАС3D. Это значит, что высокий уровень владения САПР подтвержден самим разработчиком системы — компанией АСКОН.

Таких результатов удалось добиться в том числе и благодаря постоянному обучению пользователей. Большую роль в этом сыграла позиция руководства: можно бесконечно искать специалиста, который уже все знает и умеет, а можно обучить своих, вывести их на новый профессиональный уровень и уже совсем скоро ощутить результаты финансовых и временных вложений. Сейчас на предприятии есть собственный класс, оборудованный мощными рабочими машинами, проектором. Сами сотрудники к обучению относятся положительно и часто даже просят о его проведении. Нередко бывает, что человек владеет системой, инструментарием, но у него не выработаны правильные алгоритмы взаимодействия с ней: на первый взгляд сборка держится, но при какихто манипуляциях просто разваливается. Обучение, проводимое разработчиком программы, как раз и помогает систематизировать знания и сформировать «культуру» работы в том или ином программном продукте.

«До того как начать работать в КОМПАС3D, я использовала другую систему автоматизированного проектирования. Признаюсь, что хорошо знакомый инструмент менять на чтото неизвестное совсем не хотелось. Но когда на предприятии в полную силу заработал ЛОЦМАН:PLM, то деваться уже было некуда. Пришлось приступить к освоению КОМПАС. Дался он примерно месяца за четыре, причем все происходило в рабочем режиме, то есть разбираться в программе приходилось по ходу выполнения проектов. Конечно, в то время скорость работы у меня заметно упала, приходилось задерживаться, чтобы выполнять проекты в срок. Тогда мне удалось все сделать вовремя. Теперь же мои коллеги из отдела внедрения САПР уже называют меня уверенным пользователем программных продуктов АСКОН. Конечно, мне очень помогло то, что я уже имела навыки работы с трехмерным моделированием. К тому же рядом были коллеги, которые подсказывали, как можно решить ту или иную задачу с помощью КОМПАС3D».

Людмила Баскакова, ведущий конструктор Московского Прожекторного Завода |

От универсального к индивидуальному

Автоматизация конструкторскотехнологической деятельности не заканчивается после внедрения программных продуктов. Для самого предприятия и службы, ответственной за нормальное функционирование систем, работа только начинается. И дело тут не в том, что система оказалась плохой или недостаточно функциональной: любое предложенное на рынке решение требует адаптации к уникальным потребностям предприятия. Поэтому важно не найти идеальную систему (таковых просто не существует) — важно, чтобы выбранное решение позволяло осуществлять необходимые доработки, производить настройки.

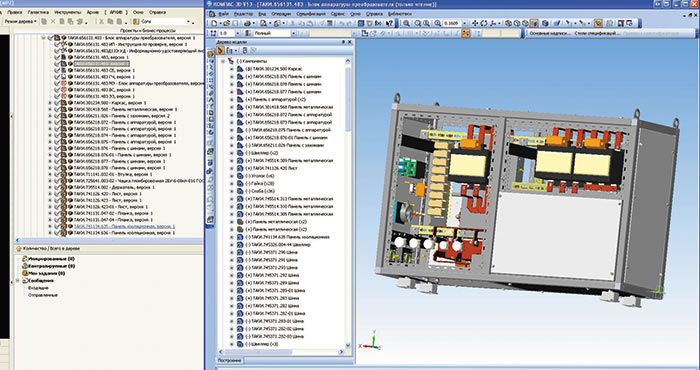

3D-модель блока с аппаратурой. Слева — состав изделия в ЛОЦМАН:PLM

Состав изделия в ЛОЦМАН:PLM

МПЗ является хорошим примером для описанной ситуации. Несмотря на то что внедрение программных решений АСКОН завершилось несколько лет назад, мы до сих пор дорабатываем их «под себя». Специалисты отдела внедрения САПР создают по заказу пользователей шаблоны, формируют базы, заносят необходимую информацию.

Так, например, большая работа была проделана по настройке САПР ТП ВЕРТИКАЛЬ. После того как был выделен специалист, который должен вести систему, стало понятно, что нам требуется доработка функционала системы под специфические нужды и потребности предприятия. Инженер отдела САПР Елена Нечаева с системой ВЕРТИКАЛЬ никогда не сталкивалась, но за первые три месяца работы освоила ее до уровня администратора, что позволило ей создать собственные маршрутные карты. Позже Елена сама придумала и создала систему учета режимов сварки, расхода материалов.

В конфигураторе ВЕРТИКАЛЬ можно использовать Visual Basic — Елена изучила и его. Все эти доработки систем (речь идет и о КОМПАС3D) связаны с тем, что на предприятии принято свое оформление, тогда как АСКОН заложил в систему шаблоны, принятые по ГОСТу.

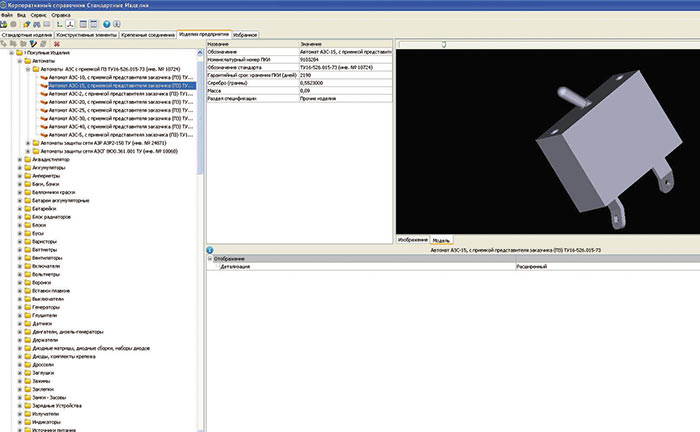

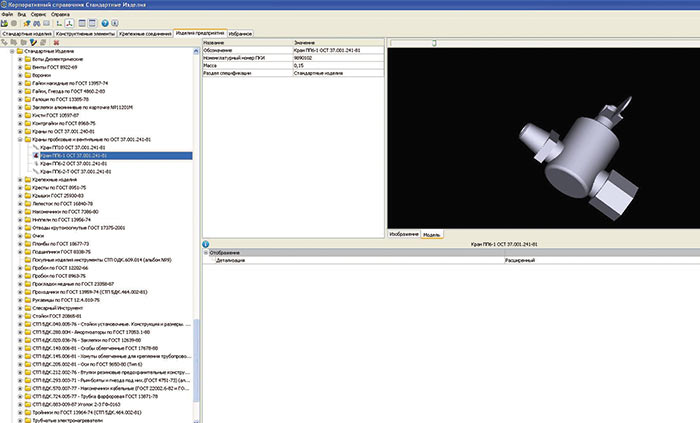

Корпоративные справочники Стандартные изделия: а — Покупные изделия; б — Стандартные изделия

От настоящего к будущему

На данный момент в системе автоматизированного проектирования КОМПАС3D работает порядка

100 конструкторов МПЗ, в системе автоматизированного проектирования технологических процессов ВЕРТИКАЛЬ — 40 специалистов. Система управления инженерными данными и жизненным циклом изделия ЛОЦМАН:PLM задействована практически по всему заводу: в каждом отделе хотя бы один специалист использует ее в своей работе.

Практически вся новая серийная продукция завода выполнена в трехмерном виде, 100% новых проектов хранится в электронном архиве (всего порядка 110 изделий, но это далеко не вся продукция, выпускаемая заводом). Постепенно происходит наполнение архива проектами прошлых лет (на данный момент оцифровано около 30% проектов).

Сейчас на предприятии идет процесс интеграции ЛОЦМАН:PLM с ERPсистемой, которая будет управлять производством.