Delcam Electrode — комплексное решение для электроэрозионной обработки пресс-форм

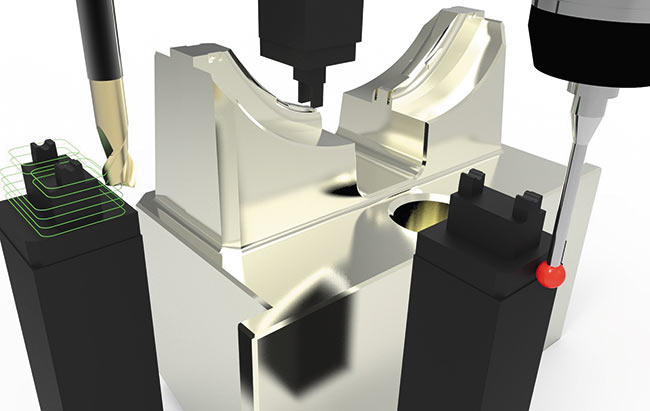

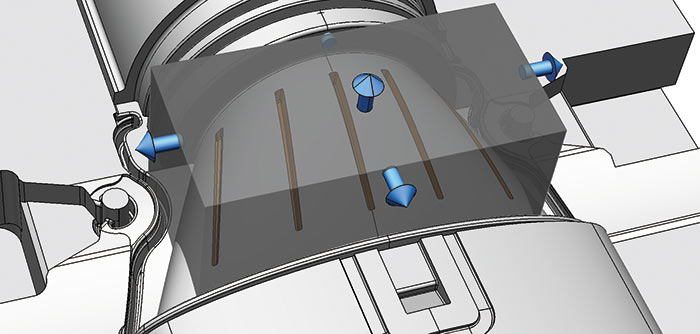

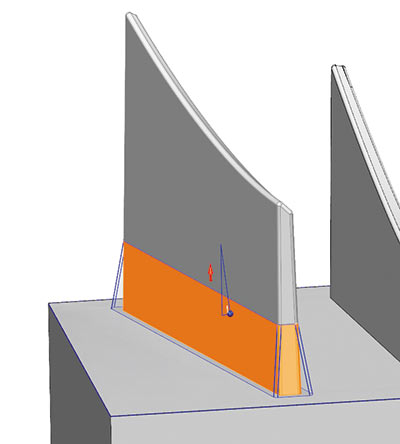

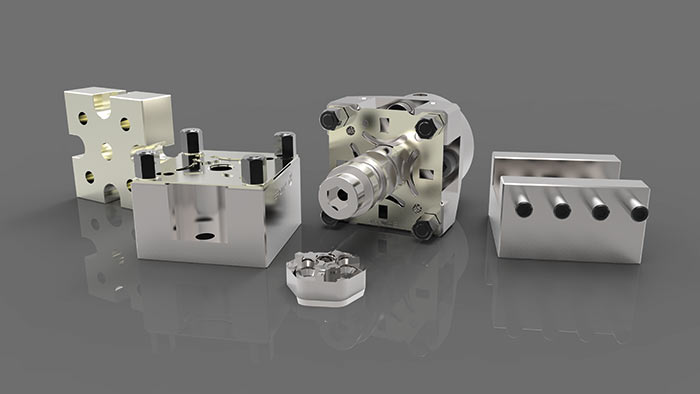

Комплексное программное решение Delcam Electrode (www.delcamelectrode.com) предназначено для автоматизации процесса создания электродов для электроэрозионной обработки. Оно охватывает все этапы проектирования и производства электродов сложной формы (рис. 1), в том числе их конструирование, разработку управляющих программ (УП) для многоосевых фрезерных станков с ЧПУ, контроль точности изготовления на стационарных координатноизмерительных машинах (КИМ) с ЧПУ, генерацию технологических карт и расчет УП для электроэрозионных станков. Преимущества комплексного решения Delcam Electrode становятся наиболее заметными в процессе изготовления электродов для электроэрозионной обработки литейных прессформ.

Комплексное программное решение Delcam Electrode (www.delcamelectrode.com) предназначено для автоматизации процесса создания электродов для электроэрозионной обработки. Оно охватывает все этапы проектирования и производства электродов сложной формы (рис. 1), в том числе их конструирование, разработку управляющих программ (УП) для многоосевых фрезерных станков с ЧПУ, контроль точности изготовления на стационарных координатноизмерительных машинах (КИМ) с ЧПУ, генерацию технологических карт и расчет УП для электроэрозионных станков. Преимущества комплексного решения Delcam Electrode становятся наиболее заметными в процессе изготовления электродов для электроэрозионной обработки литейных прессформ.

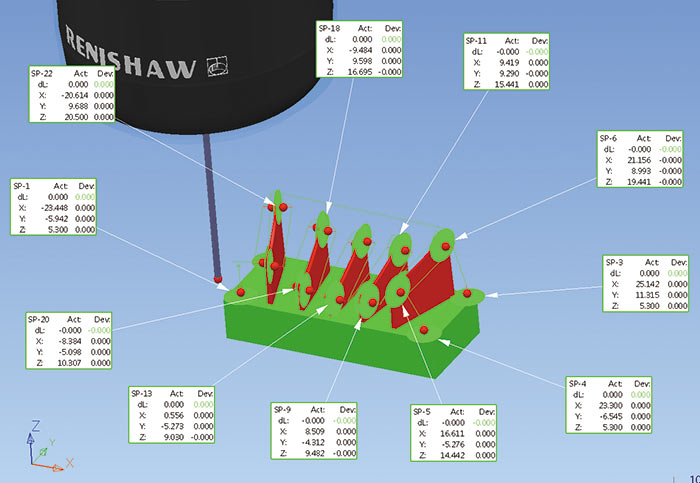

Рис. 1. Решение Delcam Electrode охватывает все этапы проектирования и производства электродов

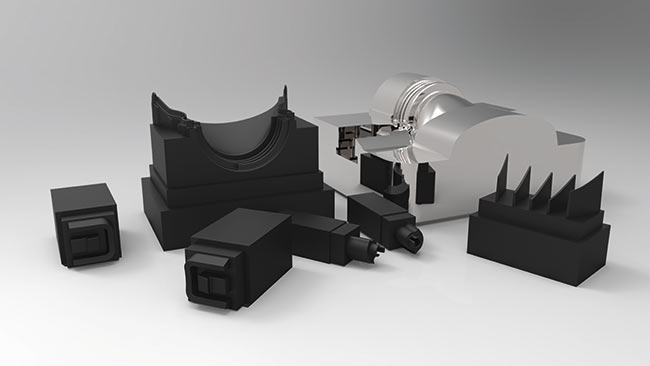

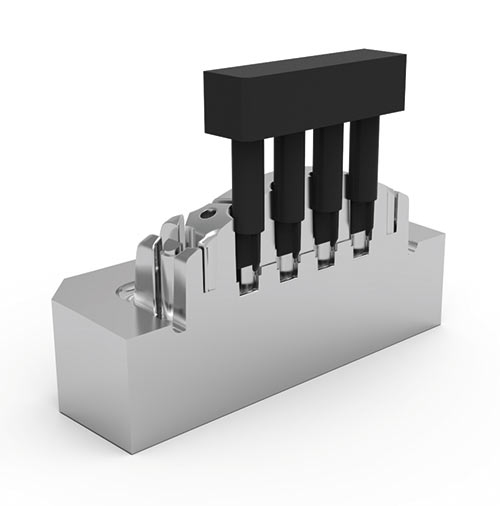

Рис. 2. Изготовление электродов для прошивной электроэрозионной обработки литейных пресс-форм — сложная производственная задача

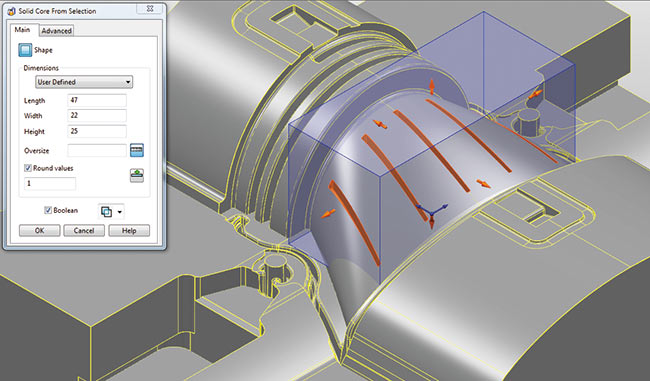

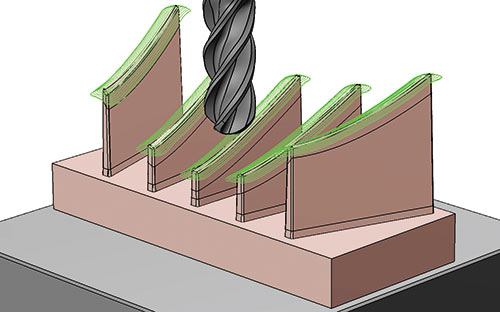

Рис. 3. Основой для проектирования электродов для электроэрозионной обработки служит CAD-модель готовой детали. Компенсация величины межэлектродного зазора может производиться на этапе разработки управляющих программ для фрезерного станка с ЧПУ

В большинстве стран производством сложных прессформ для литья пластмасс (рис. 2) занимаются специализированные фирмыпроизводители, обладающие оборудованием и компетенцией, необходимыми для успешной конкуренции на рынке. Такие предприятия изготавливают прессформы по заказу различных компаний, перечень которых может периодически меняться в зависимости от рыночной конъюнктуры. Естественно, в такой ситуации субподрядчикам нецелесообразно приобретать и поддерживать весь спектр САПР, в которых работают их потенциальные заказчики, поэтому многие предприятия выбирают специализированные CAD/CAMрешения, такие как Delcam Electrode.

Как правило, при создании электродов для электроэрозионной обработки за основу берется CADмодель готовой детали, формообразующие поверхности которой могут быть непосредственно унаследованы для задания рабочих поверхностей инструментальной оснастки (рис. 3). Поэтому при производстве прессформ и электродов очень важно, чтобы используемая на предприятии CADсистема могла импортировать поверхностные и твердотельные 3Dмодели из максимально возможного перечня САПР. Нередко конвертирование форматов данных сопровождается появлением ошибок импорта, часть которых может быть устранена полностью автоматически, а некоторые потребуют для исправления вмешательства человека. Таким образом, используемый геометрический моделировщик должен не только иметь возможность импорта требуемого формата данных и уметь точно диагностировать ошибки в геометрии модели, но и позволять исправлять выявленные недочеты.

Решение Delcam Electrode построено на основе хорошо зарекомендовавшей себя в инструментальном производстве CADсистемы PowerSHAPE, обладающей широкими возможностями по импорту 3Dмоделей. PowerSHAPE позволяет импортировать файлы в оригинальных форматах из большинства популярных САПР, включая CATIA, NX, Pro/ENGINEER, Inventor, SolidWorks, Cimatron и других (полный список доступен на сайте www.delcamexchange.com). Также поддерживается импорт и экспорт в нейтральные форматы ACIS, IGES, STEP, VDA и Parasolid. Благодаря поддержке геометрического ядра Parasolid, в PowerSHAPE реализован модуль Solid Doctor, использующий возможности этого ядра и предназначенный для эффективной автоматизированной диагностики и исправления ошибок в твердотельных 3Dмоделях. Кроме того, PowerSHAPE на уровне формата данных взаимодействует с другими компонентами решения Delcam Electrode: CAMсистемой PowerMILL и CAIсистемой PowerINSPECT.

При проектировании сложной инструментальной оснастки, как правило, используется комбинация методов поверхностного и твердотельного моделирования. Система PowerSHAPE является так называемым гибридным моделировщиком — в ней одинаково хорошо развиты возможности как твердотельного, так и поверхностного моделирования. Эта простая в освоении и повседневной работе CADсистема также обладает развитыми функциями для фасетного (триангуляционного) 3Dмоделирования, позволяющими эффективно обрабатывать облака сканированных 3Dточек и решать задачи реверсивного инжиниринга (обратного проектирования).

Во многих современных САПР используется методика создания 3Dмоделей с использованием иерархического дерева построения, что дает возможность сравнительно быстро моделировать твердые тела (отметим, что в процессе импорта геометрии иерархическое дерево построения, как правило, безвозвратно теряется). Тем не менее при редактировании 3Dмодели, созданной на основе иерархического дерева построения, изменение лишь одного размера способно привести к ошибкам при перестроении и необходимости полной или частичной корректировки методики построения. Поэтому упомянутый метод построения нерационален при конструктивнотехнологической подготовке производства, в процессе которой в конструкцию детали часто вносятся существенные технологические изменения, требующие значительных изменений в геометрии. Например, конструкторы часто задают слишком малые радиусы скругления и забывают построить литейные уклоны.

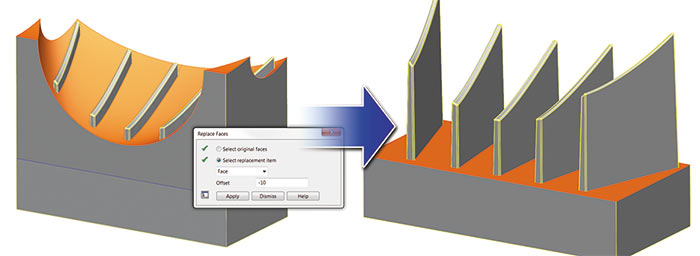

После того, как несколько лет назад в PowerSHAPE появилась поддержка формата Parasolid, в ней также была реализована концепция прямого редактирования (иногда используется дословный перевод — прямое моделирование — от англ. direct modelling). Функции прямого редактирования (рис. 4) позволяют с минимальными трудозатратами удалить из описания CADмодели ненужные элементы без использования исходного иерархического дерева построения или изменить форму поверхностей с сохранением топологии 3Dмодели. Прямое редактирование позволяет четко управлять областью распространения изменений, что дает возможность не только перемещать заданные группы поверхностей, но и выполнять небольшие локальные изменения, например компенсировать зону поднутрения местным наплывом или локально увеличить радиус скругления. В настоящее время именно прямое редактирование является наиболее эффективным и быстрым методом внесения изменений в геометрию изделия в процессе проектирования инструментальной оснастки.

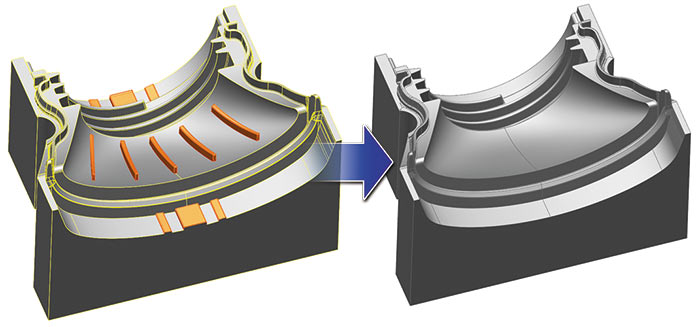

Рис. 4. Функция прямого редактирования позволяет легко удалить из CAD-модели ненужные на данном этапе геометрические элементы. Для упрощения изготовления электрода электроэрозионную обработку сложных элементов можно осуществлять в несколько этапов инструментом простой формы

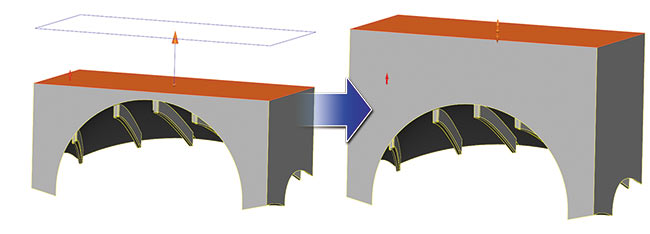

Рис. 5. Функция «Тело-Пуансон» позволяет подобрать для группы выбранных поверхностей заготовку

(в том числе стандартного размера) прямоугольной или цилиндрической формы. Пользователь может перетаскивать грани заготовки мышкой для добавления материала с любой стороны

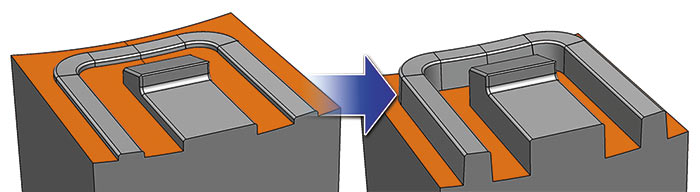

Рис. 6. Прямое редактирование позволяет поступательно перемещать выбранный набор поверхностей с учетом изменения в сопряженных элементах

Для конструирования электродов в арсенале PowerSHAPE имеется большой набор функций прямого редактирования, а также специальная команда «ТелоПуансон» (рис. 5). При создании электрода пользователь должен мышкой указать на CADмодели конечного изделия группу поверхностей, определяющих геометрию будущего электрода, а затем при помощи функции «ТелоПуансон» сконструировать на их основе тело электрода. После этого с помощью функций прямого моделирования можно:

- «отодвинуть» грани участков электрода, не задействованные в электроэрозионной обработке. Возможно как простое поступательное смещение поверхностей (рис. 6) или их перемещение с требуемым равномерным отступом (рис. 7), так и полная замена одной ограничивающей поверхности на другую (рис. 8);

- удалить ненужные на данном этапе электроэрозионной обработки рабочие грани электрода (см. рис. 4);

- добавить уклоны (спуски) у основания тонкостенных элементов для повышения прочности электрода (рис. 9);

- продлить участки электрода для формообразования краев (например, при формировании ребер жесткости).

Рис. 7. Сдвиг криволинейной поверхности с отступом на заданную величину позволяет отдалить нерабочие поверхности от участка прожигания

Рис. 8. В процессе конструирования инструментальной оснастки пользователь может добиться требуемой формы электрода путем замены одной ограничивающей поверхности на другую

При удалении поверхностей при помощи функции прямого редактирования из CADмодели полностью исключается их описание и все ограничивающие кривые на сопряженных поверхностях (см. рис. 4). Поэтому при создании матрицы и пуансона пользователю PowerSHAPE не приходится вручную зашивать оставшиеся на месте удаленных элементов вырезы, которые планируется обрабатывать электродом. Кроме того, в PowerSHAPE имеется функция для сшивки прилегающих сегментированных поверхностей в одну цельную поверхность. Излишняя сегментированность поверхностей может быть вызвана использованной методикой построения 3Dмодели и технологическими ошибками конструктора, а также конвертированием данных из одного формата в другой. В любом случае сегментированность поверхностей вызывает сложности при построении литейных уклонов на элементах со сложной топологией, затрудняет использование функций прямого редактирования и способна усложнить разработку эффективных управляющих программ для изготовления электрода на фрезерном станке с ЧПУ.

Рис. 9. При добавлении уклонов CAD-система PowerSHAPE автоматически корректно продляет и обрезает все прилегающие поверхности, в том числе

и скругления

Вспомогательные функции PowerSHAPE для анализа CADмоделей позволяют проанализировать углы наклона поверхностей и найти минимальные радиусы скруглений.

Для консолидации всей конструкторскотехнологической информации о создаваемом электроде в едином проекте используется специальный формат данных TRODE. Этот файл содержит 3Dмодель электрода, управляющие программы для его изготовления на фрезерном станке с ЧПУ, траектории щупа для проверки точности обработки электрода на КИМ с ЧПУ, а также технологические (наладочные) карты и управляющие программы для электроэрозионного станка с ЧПУ . Хранение всей информации о проекте в одном файле существенно упрощает управление разнородными данными и повышает удобство работы с информацией. Формат файла TRODE совместим с Windows Explorer, благодаря чему пользователь может просмотреть все содержимое файла, не открывая его.

Для удобства управления данными пользователь может экспортировать из Delcam Electrode перечень всех применяемых электродов. Информация может быть сохранена в виде таблицы в формате HTML, Microsoft Excel и CSV, содержащей в себе подробное описание всех параметров обработки: наименование электрода, размер заготовки, материалы, величину межэлектродного зазора и т.д. Сводные данные необходимы при изготовлении сложных прессформ, в процессе электроэрозионной обработки которых используется большое количество разных электродов.

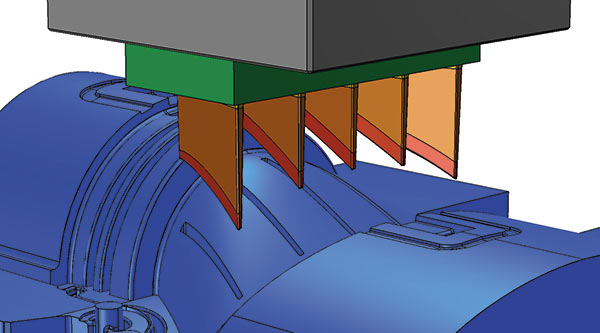

Рис. 10. Прошивная электроэрозионная обработка профилированными электродами незаменима при обработке узких формообразующих щелей и конических отверстий

В процессе изготовления литейных прессформ для производства пластмассовых деталей часто используется прошивная электроэрозионная обработка профилированными электродами (рис. 10). Этот метод незаменим при прошивке в пуансонах узких формообразующих щелей и конических отверстий, посредством которых на готовом изделии формируются тонкостенные ребра жесткости, стенки, наплывы и т.п. При прошивной электроэрозионной обработке профилированным электродом форма обработанной поверхности однозначно определяется геометрией электрода, который выполняет равномерное поступательное перемещение. Решение Delcam Electrode позволяет программировать электроэрозионную обработку профилированными электродами с их перемещением вдоль направляющих прямых в любых направлениях.

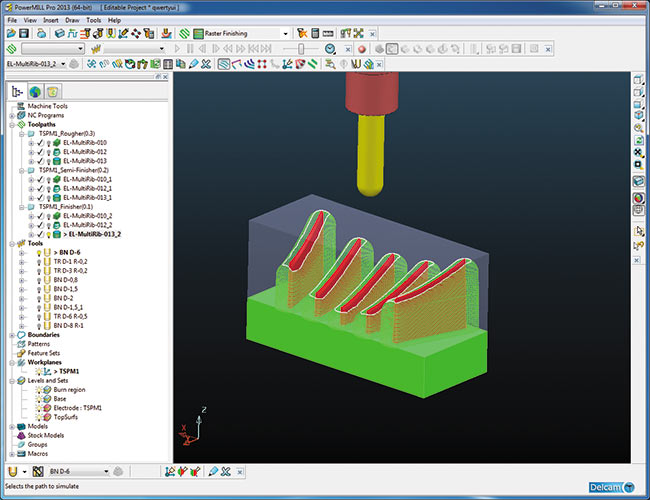

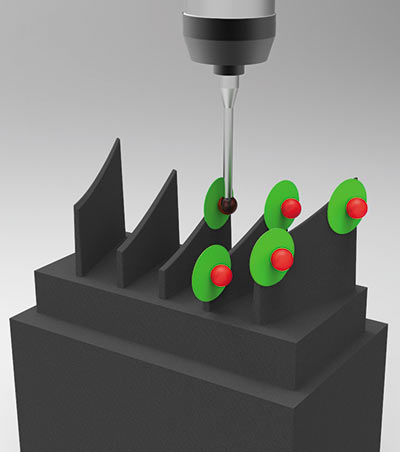

Рис. 11. В CAM-системе PowerMILL реализовано большое количество эффективных стратегий для многоосевой фрезерной обработки

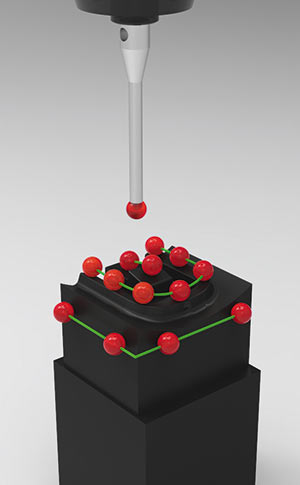

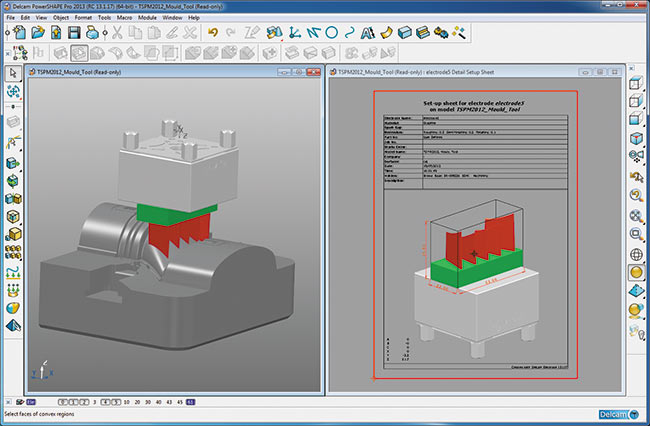

По завершении процесса конструирования электрода задаются технологические данные для его механообработки: величина межэлектродного зазора, а также значения припусков для получистовой и чистовой фрезерной обработки. Эти данные используются CAMсистемой PowerMILL в процессе разработки управляющих программ для изготовления электродов на станках с ЧПУ (рис. 11). Пользователь также может указать контрольные точки, которые затем задействуются в CAIсистеме PowerINSPECT при задании траектории движения контактного щупа в процессе выполнения серии проверочных замеров (рис. 12). CAIсистема PowerINSPECT позволяет генерировать управляющие программы для КИМ с ЧПУ, а также выполнять замеры непосредственно на станке с ЧПУ при помощи прецизионных контактных измерительных систем (например, производства Renishaw).

Рис. 12. CAI-система PowerINSPECT позволяет автоматизировать контроль точности изготовления электродов с учетом наличия межэлектродных зазоров и отобразить результаты измерений в наглядной форме (или в виде отчета)

Некоторые проекты подразумевают изготовление большого количества электродов схожих форм и размеров. В этом случае можно воспользоваться шаблонами обработки PowerMILL, которые позволят автоматизировать разработку управляющих программ для обработки серии однотипных деталей. С этой целью все формообразующие поверхности электрода, в зависимости от своего типа (рабочие, чистовые, вспомогательные и т.п.), автоматически кодируются в CADсистеме PowerSHAPE при помощи стандартной цветовой схемы, которая затем распознается в CAMсистеме PowerMILL при создании управляющих программ для фрезерной обработки электродов. Отметим, что размеры заготовки и значения межэлектродных зазоров также хранятся в едином файле проекта TRODE. Если межэлектродный зазор можно задать постоянным по всей глубине рабочих поверхностей электрода, то в этом случае PowerMILL позволяет автоматически ввести коррекцию для обработки рабочих поверхностей с учетом поправки на межэлектродный зазор. После того как в PowerMILL создан шаблон для типовой обработки, управляющие программы для обработки всей серии электродов могут быть сгенерированы автоматически.

В процессе компьютерной 3Dсимуляции (рис. 13) электроэрозионной обработки пользователь может воспользоваться стандартными каталогами держателей фирм Erowa, Hirschman и System 3R (рис. 14), либо добавить в редактируемую базу данных стандарты собственного предприятия.

Рис. 13. Компьютерная симуляция электроэрозионной обработки позволяет убедиться в правильности работы управляющей программы и отсутствии столкновений

Рис. 14. Применение каталогов стандартных держателей позволяет значительно ускорить процесс конструирования электродов

Рис. 15. Автоматическая генерация технологических карт может быть настроена в соответствии

со стандартом предприятия

Для сравнения результатов фактических замеров электрода сложной формы (изготовленного с учетом межэлектродных зазоров) с его теоретической CADмоделью в CAIсистеме PowerINSPECT применяется функция оптимального совмещения. Наличие в файле проекта TRODE набора заданных контрольных точек позволяет упростить создание последовательности контактных измерений и автоматизировать анализ результатов. Пользователь может также выполнить в PowerINSPECT необходимые дополнительные замеры на интересующих его участках. Если в процессе проверочных замеров в геометрии электрода будут выявлены небольшие погрешности, которые можно компенсировать в процессе электроэрозионной обработки, то Delcam Electrode может автоматически внести необходимые поправки в управляющую программу электроэрозионного станка.

Решение Delcam Electrode поддерживает электроэрозионное оборудование таких известных фирмпроизводителей, как Agie Charmilles (стойки УЧПУ Agievision и CT Millennium), Exeron, JDMA EPX, Makino EDM, Mitsubishi Electric, ONA EDM, OPSIngersoll, Sodick и Zimmer&Kreim. Технологические (наладочные) карты для использования электродов могут генерироваться Delcam Electrode автоматически в соответствии с выбранным шаблоном, который может быть настроен под стандарты конкретного предприятия. Автоматическая генерация технологических карт (рис. 15) обеспечивает постоянную доступность всей информации по проекту на всех стадиях производственного процесса. Комплект сопроводительных документов может быть оформлен в виде чертежей, HTMLфайлов или электронных таблиц Microsoft Excel. Благодаря этому взаимодействие между вовлеченными в проект специалистами становится более легким и быстрым. Кроме того, автоматическая генерация технологических карт дает возможность проще наследовать информацию из ранее выполненных проектов. Delcam Electrode позволяет также автоматически сгенерировать готовые управляющие программы для электроэрозионного оборудования, применение которых исключает необходимость ручного ввода данных в станок оператором. Такая автоматизация снижает вероятность возникновения ошибок, особенно при использовании в проекте большого количества разных электродов. При необходимости информация из Delcam Electrode может передаваться напрямую в систему цехового планирования и управления CERTA.