Поддержка моделирования работы предприятий авиационно-космической и оборонной отраслей

В авиационнокосмической и оборонной отраслях продолжается рост конкуренции. Число заказов на гражданские самолеты достигло рекордного уровня. В условиях сокращения военных бюджетов государство старается перенести на поставщиков организационные и финансовые риски, что требует дополнительных усилий по управлению себестоимостью, сроками изготовления и по соблюдению все более жестких требований к изделиям.

Глобальный спрос и требование сокращения сроков производства приводят к необходимости создания управляемой производственной среды. Многие производственные операции на предприятиях авиационнокосмической и оборонной отраслей выполняются крайне неэффективно, что приводит к большому объему отходов, переделкам, нестабильному качеству продукции, к отклонениям от технических требований и непрохождению контрольных испытаний, а также затрудняет непрерывное повышение производственных показателей. Указанные недостатки вызваны отсутствием прослеживаемости и управляемости технологическими процессами, что, в свою очередь, приводит к отклонениям от требований конструкторскотехнологической документации и значительным убыткам изза несоответствия изделий заявленным характеристикам.

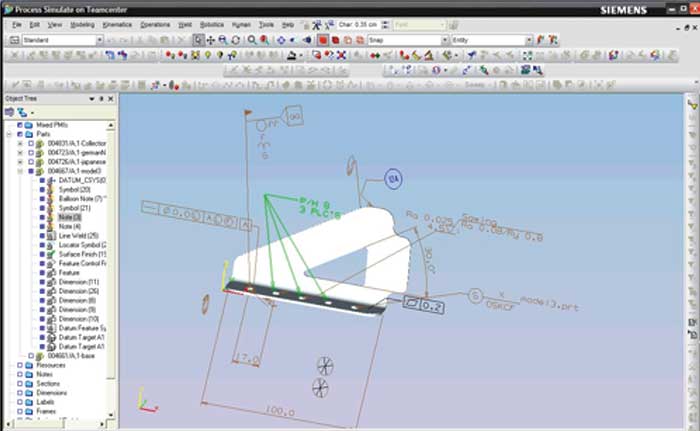

PMI — единственный источник производственной информации

Конструирование изделия

И конструкторы и технологи привыкли работать с 2Dчертежами, представляющими собой юридически значимое описание готового изделия. На чертежах применяются стандартные, общепринятые обозначения.

Однако в ряде случаев большое количество избыточной информации, необходимой для описания детали, приводит к отклонениям от ее заданной 3Dгеометрии. Ошибки восприятия информации, ошибки при копировании, нестыковки между версиями документов приводят к значительным убыткам, падению качества и производительности. Аналогично проведение изменений по всем подразделениям предприятия задерживает процесс разработки изделия.

Подход, основанный на использовании моделей, позволяет устранить все эти недостатки путем встраивания 2Dинформации непосредственно в 3Dмодель. Product Manufacturing Information (PMI) обеспечивает запись технических требований в 3Dмодели, что в полной мере помогает раскрыть замысел конструктора, устранить необходимость в использовании 2Dчертежей и гарантирует, что готовое изделие будет соответствовать техническим требованиям.

Встроенные в 3Dмодели данные PMI оптимизируют целый ряд производственных процессов. Такие данные применяются при автоматическом анализе размерных цепей и оценке наихудшего варианта сочетания допусков при сборке. Кроме того, данные PMI используются при разработке документации на импортированные модели деталей и узлов. К PMI можно применить логические ограничения, что позволяет интеллектуально реагировать на изменения в представлении основной модели изделия и появление новых исполнений и вариантов конструкции. Кроме того, эта информация обеспечивает автоматическую генерацию управляющих программ для станков с ЧПУ и координатноизмерительных машин (КИМ).

Фиксация и дальнейшее использование технических требований

в рамках 3D-модели

Все это оптимизирует цикл проектирования и сокращает его сроки благодаря тому, что инженеры вводят технологическую информацию в модели уже на этапе конструкторского проектирования. Кроме того, подобный подход улучшает обмен информацией, сокращает число ошибок, упрощает процессы конструкторскотехнологической подготовки производства, а также ускоряет проведение изменений.

Контроль качества

Именно в авиационнокосмической отрасли процессы механической обработки должны обеспечивать жесткие допуски и в то же время — малое время переналадки. Во избежание дорогостоящих изменений, вносимых на поздних этапах разработки, конструкторам необходимо учитывать требования технологичности.

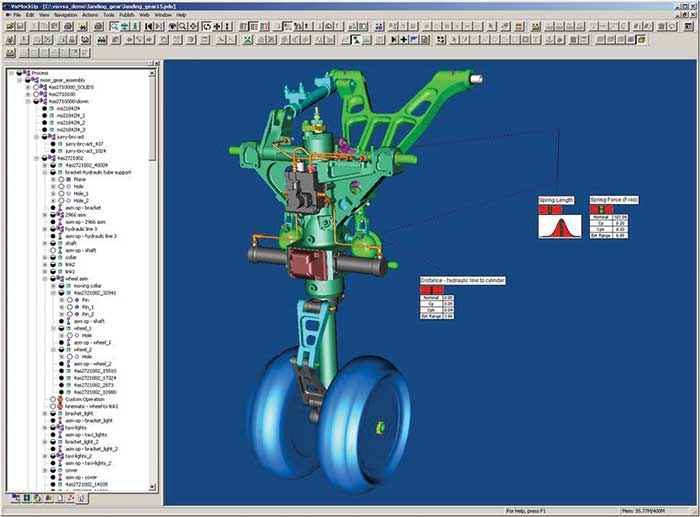

Кроме того, небольшие отклонения отдельных деталей, не выходящие за установленные допуски, могут при сборке сочетаться так, что весь узел окажется за пределами установленных допусков. Модуль анализа размерных отклонений Teamcenter Visualisation Variation Stackup Analysis (Vis VSA) выполняет проверку допусков в размерных цепях, чтобы отклонения размеров отдельных деталей не приводили к невозможности сборки всего узла в целом.

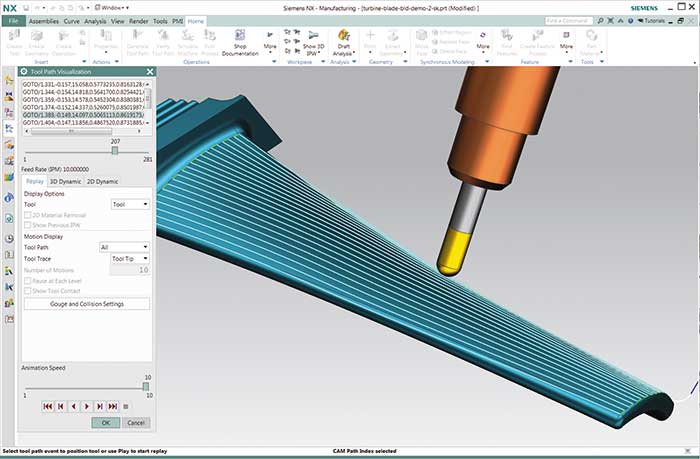

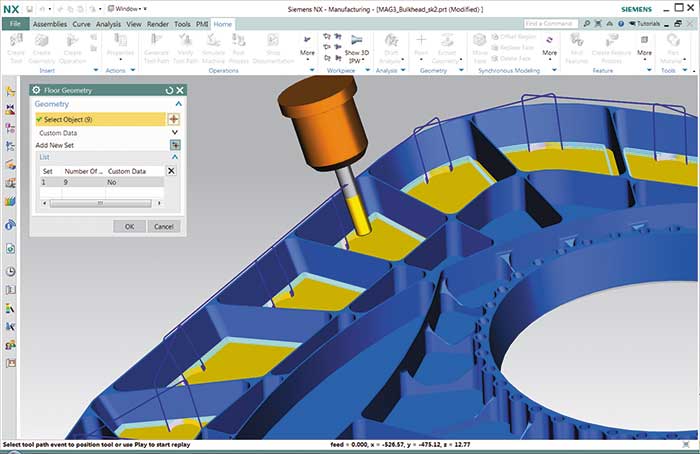

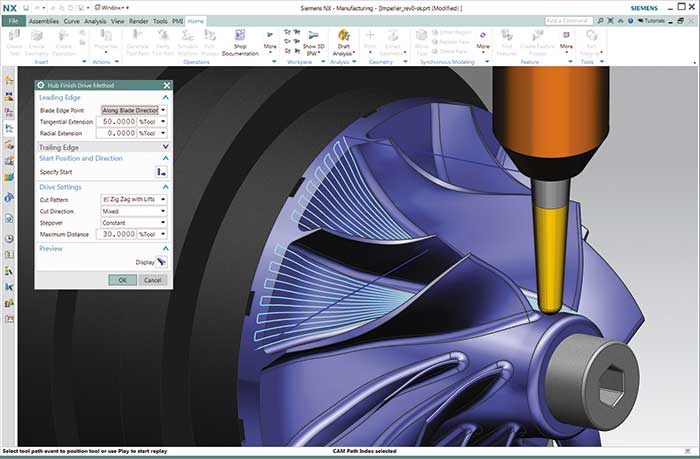

Платформа NX предлагает все функции по разработке управляющих программ для ЧПУ, реализованные в виде единой CAMсистемы, а также имеет целый ряд интегрированных приложений для решения технологических задач. Эти приложения помогают при создании моделей деталей, проектировании оснастки и разработке программ для КИМ. Технологический модуль NX CAM компании Siemens PLM Software позволяет реализовать широкий спектр стратегий многокоординатной обработки сложных поверхностей, полностью устранить столкновения инструмента, а также выполнять размерный контроль в ходе обработки.

В частности, в системе предусмотрены быстрые и точные стратегии черновой и чистовой обработки. Это упрощает обработку деталей сложной формы, характерных для изделий авиационнокосмического и оборонного назначения.

Кроме того, модуль программирования координатноизмерительных машин NX CMM создает готовые программы контроля качества обработки. Широкие возможности программирования обработки и интеграции модулей позволяют сократить сроки, высвободить дорогостоящее рабочее время КИМ и быстро реагировать на внесение изменений в конструкцию.

Основой производственного процесса является 3D-модель детали

Контроль в ходе производства

Управление исполнениями и вариантами конструкции изделий способно принести большую пользу предприятиям авиационнокосмической и оборонной отраслей.

Основанное на применении моделей решение позволяет создавать, контролировать, редактировать и выдавать различные конструкторские спецификации, а также указания по техническому обслуживанию и ремонту. Наличие полностью интегрированной платформы технологической подготовки производства позволяет прослеживать историю внесения изменений, повторно использовать знания о техническом обслуживании и ремонте изделий и создавать качественную техническую документацию. Применение средств контроля и оптимизации на последующих этапах жизненного цикла изделия (обслуживание, текущий и капитальный ремонт) обеспечивает высокую эффективность и бережливость на этих этапах, а также заметное сокращение расходов на исполнение гарантийных обязательств.

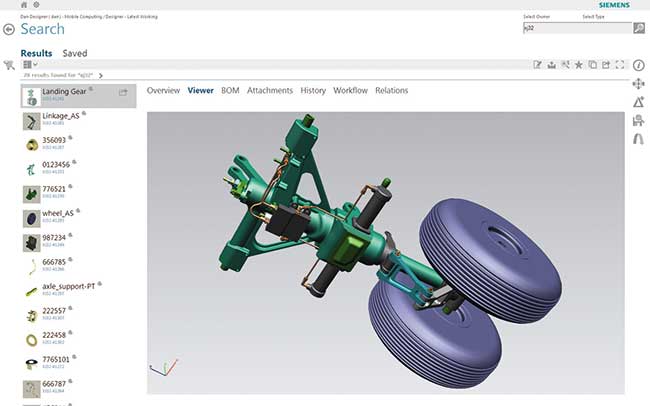

Кроме того, системы NX и Teamcenter помогают авиационнокосмическим предприятиям при расчете применяемости деталей в различных вариантах исполнения изделия. Например, при проектировании серии реактивных самолетов, каждый из которых отличается по исполнению, имеющаяся в системе Teamcenter функция расчета применяемости позволяет управлять единой структурой изделия, содержащей информацию по всем самолетам серии. Работая в NX, конструктор загружает детали и узлы, относящиеся к конкретному экземпляру самолета. Затем в контексте данной конструкции пользователь создает конструкторскотехнологическую информацию на уровне сборки. Введенная информация будет отображаться только для этого конкретного экземпляра самолета. Предусмотрено наложение фильтров по разработчику, содержимому конструкторскотехнологической информации и базовой геометрии в зависимости от конкретного исполнения изделия. Кроме того, если в том или ином исполнении соответствующий узел не применяется, то не связанная с ним базовая геометрия и конструкторскотехнологическая информация также не отображаются.

Новые возможности моделирования и анализа помогают сократить сроки проектирования и изготовления технологической оснастки. Устранение несоответствий между этапами проектирования и изготовления позволяет получать реальные результаты обмеров выпущенных деталей и передавать их в полностью ассоциативную модель данных жизненного цикла изделия. Благодаря этому процесс управления качеством распространяется на все предприятие и цепочку поставок, что гарантирует высокое качество проектирования, изготовления и поставок в любой точке мира.

Комплексный автоматизированный процесс CAD-CAM-CNC позволяет получить максимальную выгоду от имеющегося оборудования

Создание петли обратной связи между проектированием и производством

Передача информации о качестве продукции между разработчиками и производством затруднена изза того, что в нее вовлечены различные области знаний, процессы оказываются разрозненными, а для получения нужного результата приходится применять множество различных средств. Если информация о качестве не передается разработчикам, то ошибки в конструкции сохраняются, что приводит к длительным задержкам.

PLMсистемы поддерживают процессы конструкторскотехнологической подготовки производства, а MESсистемы обеспечивают выполнение принятых проектных решений. Интеграция этих двух систем замыкает контур обратной связи.

Симуляция финишной обработки импеллера

Такой контур включает этапы конструирования, технологической подготовки производства и изготовления продукции. Благодаря этому предприятия авиационнокосмической и оборонной отраслей могут гарантировать проведение контроля заданных конструкторами требований к изделию (также называемых характеристиками).

В частности, компания Siemens PLM Software поддерживает подобный подход: созданная в NX конструкторскотехнологическая информация управляется из системы Teamcenter, а затем модуль разработки технологических процессов Manufacturing Process Planner (TC MPP) преобразует данную информацию в объекты контроля, сопоставляемые с конкретными контрольными операциями. Кроме того, информация без проблем передается из модуля ТС MPP в модуль SIMATICIT, применяемый наладчиками в цехах. В результате ни одно требование не игнорируется и все они проверяются при изготовлении. Затем реальные данные, собранные персоналом в цехах, сравниваются с требованиями к изделию. Поэтому заказчику поставляется только продукция, полностью отвечающая заданным техническим характеристикам.

Знания, полученные в ходе проектирования и производства изделия, используются

для обеспечения надежности, ремонтопригодности, работоспособности и долговечности

Таким образом, создается интегрированная среда принятия и исполнения проектных решений, выполняющая контроль в ходе производства и обеспечивающая прослеживаемость, соответствие требованиям и непрерывное улучшение технологических процессов.

Интеграция MES и PLMсистем обеспечивает стратегические преимущества, в том числе — рост эффективности, снижение числа ошибок, повышение темпов производства, сокращение сроков выхода изделий на рынок, а также полную прослеживаемость соблюдения требований к изделию. Производству необходимы данные, которые уже созданы конструкторами. В производстве к конструкторским данным добавляются технологические атрибуты, которые хранятся в единой среде вместе со всей информацией об изделии и предприятии. Этот этап является критически важным. Подобный подход превращает интегрированное PLMMESрешение в платформу для хранения всех данных, применяемых в промышленности.

Более того, интеграция систем технологической подготовки производства и систем контроля качества с применением стандартных интерфейсов удачно дополняет общую стратегию использования информационных технологий на предприятии.

Преодоление разрыва между разработкой изделия

и организацией производственного процесса (MES Simatic IT)

Заключение

Привлечение подрядчиков в глобальном масштабе, рост конкуренции, необходимость более эффективного использования производственных мощностей и сокращения срока вывода изделия на рынок — вот лишь немногие из тех задач, с которыми сегодня сталкиваются работающие на мировом рынке предприятия авиационнокосмической и оборонной отраслей. Поэтому спрос на средства обмена данными и поддержки совместной работы продолжает расти, вместе с тем требуется полная совместимость между информационными системами и географически распределенными группами разработчиков.

Достижение всех указанных целей принесет предприятиям значительные преимущества. Надежная передача информации между этапами эскизного и технического проектирования, численного моделирования и изготовления значительно сокращает сроки подготовки производства. Интеграция этапов конструирования и численного моделирования позволяет проводить расчеты на более ранних стадиях и сократить число реальных опытных образцов. Интегрированные средства проектирования оснастки, программирования станков с ЧПУ и контрольноизмерительных машин позволяют предприятиям авиационнокосмической и оборонной отраслей сократить себестоимость и сроки выпуска продукции. Это повышает степень повторного использования и адаптации проектных решений, что, в свою очередь, также снижает себестоимость. Наконец, обеспечивается поддержка инноваций на основе постоянной совместной работы сотрудников в управляемой среде.

Инновационные предприятия уже осознали пользу от всеобъемлющей PLMстратегии и перехода к моделированию работы предприятия в целом. NX — уникальная система разработки изделий для авиационнокосмической промышленности, так как в ней предусмотрены революционные технологии проектирования, междисциплинарные средства численного моделирования и полная поддержка технологической подготовки производства. Система Teamcenter предусматривает использование конструкторской информации и управляет всеми процессами конструкторскотехнологической подготовки производства. Вместе с решением Tecnomatix от компании Siemens PLM Software создается полнофункциональный пакет решений для поддержки цифрового производства, способствующий созданию инноваций и объединяющий все технологические аспекты с разработкой изделия: от проектирования технологии и производственных участков до численного моделирования, контроля проектных решений, изготовления и контроля качества продукции.