Прибор, еще прибор! Опыт внедрения системы 1С:PDM на приборостроительном предприятии

Многим, вероятно, известно о том, что несколько лет назад началась эра «цифровых» пилотируемых космических кораблей Союз, первым из которых стал Союз ТМА 01М. Для него была разработана и успешно внедрена цифровая платформа управляющих компьютеров нового поколения. Все управление кораблем осуществляется отечественным бортовым компьютерным комплексом ЦВМ101. А разработан он в российской «силиконовой долине» — Зеленограде, на предприятии с говорящим названием «Субмикрон».

Наше предприятие создавалось еще в конце 80х годов прошлого века как основа для Центра информатики и электроники (ЦИЭ) и задумывалось как площадка полного цикла производства микроэлектронной техники на основе высоких технологий — от кремниевой пластины до готовой аппаратуры. В рамках государственной программы «Субмикрон95» оно приступило к разработке технологии производства ультрабольших интегральных схем. Однако события в стране в начале 90х весьма существенно повлияли на эти планы, и к началу нового тысячелетия как никогда реальной стала вероятность полного закрытия компании. Тем не менее жизнь дала нам новый шанс. Ситуация резко изменилась, когда 19 января 2000 года в НИИ «Субмикрон» из НИИ «Научный центр» пришла с востребованной тематикой и очень скромным, но собственным финансированием большая группа опытных разработчиков во главе с В.Г. Сиренко. Этот день можно считать днем возрождения НИИ «Субмикрон»...

В настоящее время НИИ «Субмикрон» находится в ведомственном подчинении Федерального космического агентства (Роскосмос). По структуре и возможностям «Субмикрон» относится к предприятиям среднего бизнеса и при небольшой (около 500 человек) численности может выпускать радиоэлектронную аппаратуру сериями до тысячи и более комплектов в год. Опытное производство, на котором внедрена система качества, соответствующая требованиям положения РК88, СРПП ВТ и ГОСТ ИСО 9000 — 2001, и которое оснащено необходимым комплексом сборочного и контрольноналадочного оборудования, выполняет полный производственный цикл по монтажу (объемный и поверхностный), регулировке и испытаниям электронных изделий.

У нас не так много «механики», но это компенсируется огромным количеством применяемых электронных компонентов, мы используем приблизительно 20 тыс. типов ЭРИ. Наше предприятие выпускает сегодня несколько десятков специализированных программноаппаратных комплексов, причем не только производит их, но и ремонтирует, продлевая таким образом сроки их «жизненных циклов». В связи с этим одной из самых больших проблем, которая постепенно вставала «в полный рост», стало управление «жизненным циклом» компонентов и изделий в процессе производства, эксплуатации и ремонтов. Не секрет, что каждый электронный компонент имеет свои гарантийные сроки хранения и эксплуатации, которые «накладываются» на сроки эксплуатации изделий в целом. Нам необходимо постоянно быть в курсе того, какие изделия разрабатываются в КБ, какие компоненты и в каком количестве мы должны закупать для производства и ремонтов. То есть в какойто момент возникла необходимость в системе управления предприятием.

Поначалу мы попробовали обойтись собственными силами и даже разработали собственную АСУП. Некоторое время она нас устраивала (есть даже модули, которые функционируют до сих пор), однако постепенно пришло понимание, что для ее развития и постоянного поддержания в рабочем состоянии нужны «специально обученные люди», и немало, а следовательно, лучшим решением будет постепенный переход на системы от внешнего поставщика. Так и произошло, и сегодня мы внедряем решение от фирмы «1С» (1С:УПП).

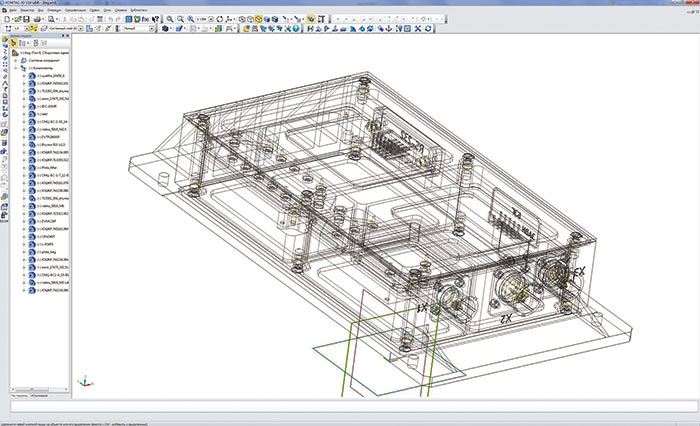

Естественно, в современных условиях рост производительности труда разработчиков и конструкторов немыслим без использования современных компьютерных систем. Как и многие в нашей стране, мы начинали с известных зарубежных САПР для разработки чертежей, затем к ним прибавились не менее известные системы проектирования печатных плат. Постепенно мы переходили на более высокий уровень компьютерного проектирования и моделирования. Сегодня в качестве «механической» САПР конструкторы используют российский КОМПАС3D, а электронщики разрабатывают электронные модули в Altium Designer. Возможности этих систем по проектированию и выпуску комплектов конструкторской документации нас вполне устраивают. Но закрыв вопрос проектирования, мы столкнулись с тем, что рост количества заказов и связанный с ним рост производства требует перехода к электронному управлению составами наших изделий и документообороту.

Можно выделить несколько основных причин, почему мы стали ощущать необходимость такого перехода:

- длительный цикл прохождения документации от разработки до производства;

- длительная реакция на проведение изменений в КД;

- отсутствие общедоступной оперативной информации о состоянии проектирования и производства изделий.

Основные задачи, возлагаемые на систему: повышение производительности труда, управление информацией в контуре конструкторскотехнологической подготовки производства, унификация изделий, актуализация баз данных по применяемым материалам и комплектующим, а также сокращение номенклатуры применяемых электрорадиокомпонентов.

Модель прибора в КОМПАС-3D

Здесь мы также довольно долгое время искали свой путь. Начинали с PDMсистем из ближнего зарубежья, чтото получалось, чтото нет, были проблемы создания коллектива внедренцев и совместной работы с представителями поставщиков решений. Потом был период затишья, работали с обычной файловой структурой на дисках, хотя и в сетевом варианте. Некоторое время назад мы узнали, что наши соседи по производственной площадке успешно внедрили у себя PDMсистему на платформе «1С:Предприятие». Это была система «1С:PDM Управление инженерными данными». Вскоре мы приняли решение начать использование системы у себя.

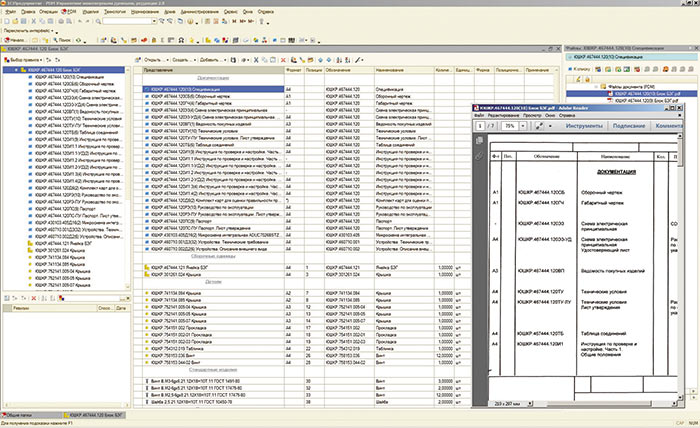

С чего же мы начали? С приведения в порядок базы данных применяемых материалов и компонентов. Мы выделили специалиста, который сегодня занимается актуализацией данных и наполнением КТС (конструкторскотехнологического справочника) системы 1С:PDM. Этот справочник одновременно является и ограничительным перечнем предприятия, он синхронизирован с системой складского учета в 1С:УПП. Это, кстати, дает возможность проводить операции резервирования компонентов на складе под определенные заказы. Были выработаны соответствующие регламенты и инструкции, по которым данные заносятся в КТС. Поскольку ЭРИ являются для нас узким местом, то работе с ними мы уделяем самое пристальное внимание. Мы увязали КТС с интегрированными библиотеками в системе Altium Designer — таким образом, каждый компонент библиотеки теперь имеет специальный атрибут (идентификатор), который соответствует идентификатору (ID) компонента в КТС. Интеграция Altium Designer с 1С:PDM осуществляется посредством обработки промежуточного BOMфайла, формируемого в Altium Designer. Таким образом, состав, например, схемы принципиальной или печатной платы переносится в электронную структуру изделия (ЭСИ). Далее, в трехмерной сборке либо в сборочном чертеже изделия в КОМПАС3D конструктор добавляет механические детали или крепежные элементы, после чего и они с помощью интегратора размещаются в ЭСИ. Кроме чертежей, моделей, спецификаций в структуре проекта мы храним тексты и дистрибутивы специализированного программного обеспечения, результаты тепловых и электромагнитных расчетов изделий. После того как ЭСИ сформирована в БД 1С:PDM, мы передаем ее

в БД «1С»; УПП для формирования заказов на приобретение комплектующих и на изготовление деталей и сборок.

Конечно, многое уже сделано, но многое еще впереди. Пока не все сотрудники охвачены PDMсистемой. Это некоторые схемотехники старшего поколения, ряд сотрудников технологического подразделения. Вообщето у технологов есть своя несложная система для проектирования техпроцессов (скорее, просто для ускорения их написания), но сами техпроцессы у нас довольно статичные, давно описанные, с малой долей новизны. Однако мы понимаем, что вскоре жизнь заставит нас увязывать технологическую составляющую с ЭСИ в 1С:PDM, и такие единичные примеры у нас уже есть. Тем более, как уже говорилось выше, сейчас много внимания уделяется быстрому и качественному ремонту наших изделий. Техпроцессы ремонтов, оснастка для них и материалы будут привязаны к составу изделия, это позволит быстро запускать процессы ремонта.

Среди нерешенных пока проблем — проведение электронных извещений об изменениях, их мы делаем сегодня вручную, сканируем и добавляем к элементам состава в PDM. Сложности возникают и с группами допустимых замен для электронных компонентов — возможно, потребуются какието доработки функционала. Кстати говоря, поскольку PDM является конфигурацией на платформе «1С:Предприятие», многие доработки под наши специфические задачи мы делаем самостоятельно — силами отдела информационных технологий. Мы также планируем установить терминалы с 1С:PDM на местах по радиомонтажу и на других производственных участках.

Электронная структура изделия в 1С:PDM

Несмотря на то что проблемы есть, сделано уже немало и мы четко видим положительный эффект. Особенно он заметен в сфере управления разработкой и подготовки документации к производству. Вопервых, внедрение системы помогло нам формализовать многие процессы, увидеть, насколько нерационально иногда было организовано взаимодействие специалистов. Руководители основных служб существенно экономят на поиске документов, легко контролируют их наличие, осуществляют просмотр документации, не сходя с места. Мы часто говорим — нет пророка в своем отечестве, подразумевая, что в направлении внедрения сделано совсем немного. Однако когда к нам приезжают специалисты и руководители других аналогичных предприятий, то выясняется, что мы существенно опережаем их в деле организации управления КТПП.

Россия сегодня остается ведущей космической державой, мы запускаем как пилотируемые корабли, так и множество спутников гражданского и военного назначения. Все они требуют современных надежных и производительных компьютерных систем управления на отечественной и зарубежной элементной базе. ОАО «НИИ «Субмикрон» — предприятие живое и развивающееся. Мы нашли свое место в нынешней непростой ситуации. Успешно решая свои задачи, НИИ «Субмикрон» одновременно способствует развитию города

и всей страны.