Оптимизация проектирования и изготовления изделий

В авиационнокосмической и оборонной отраслях продолжается рост конкуренции. Число заказов на гражданские самолеты достигло рекордного уровня. В условиях сокращения военных бюджетов любое государство старается перенести на поставщиков организационные и финансовые риски, что требует дополнительных усилий по управлению себестоимостью, сроками изготовления и соблюдению всё более жестких требований к изделиям.

Нередко в конструкцию вносится большое число изменений — как в начале выпуска, так и при передаче изделия в эксплуатацию. Создание и поддержание хорошей репутации в плане успешного выполнения программ — непременное условие для получения новых заказов.

Чтобы этого добиться, предприятиям нужно оптимизировать передачу информации между этапами конструирования, технологического проектирования и изготовления, а также сократить отходы и внедрить эффективные инициативы бережливого производства.

Технологическое проектирование на ранних этапах

Современные изделия авиационнокосмической и оборонной промышленности относятся к наиболее сложным видам создаваемой техники. При этом нормативные требования становятся всё более жесткими.

Например, в гражданском авиастроении практически каждый выпускаемый самолет по конструкции отличается от других и проходит отдельную сертификацию. Поэтому приходится не только проектировать и контролировать каждое новое исполнение (это инженерная задача), но и изготавливать продукцию, поставлять ее и обеспечивать послепродажное обслуживание в условиях повышенных нормативных требований.

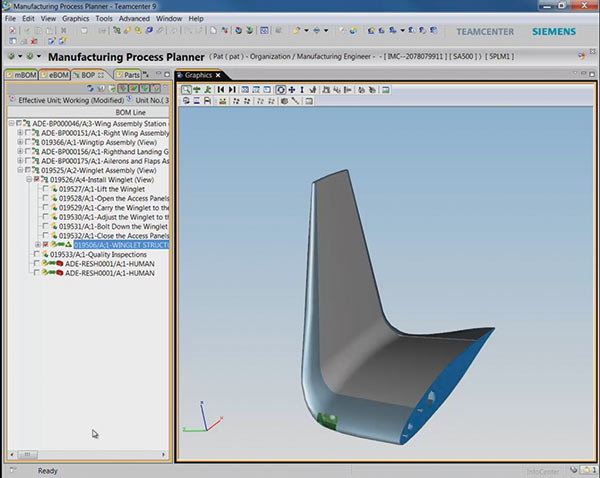

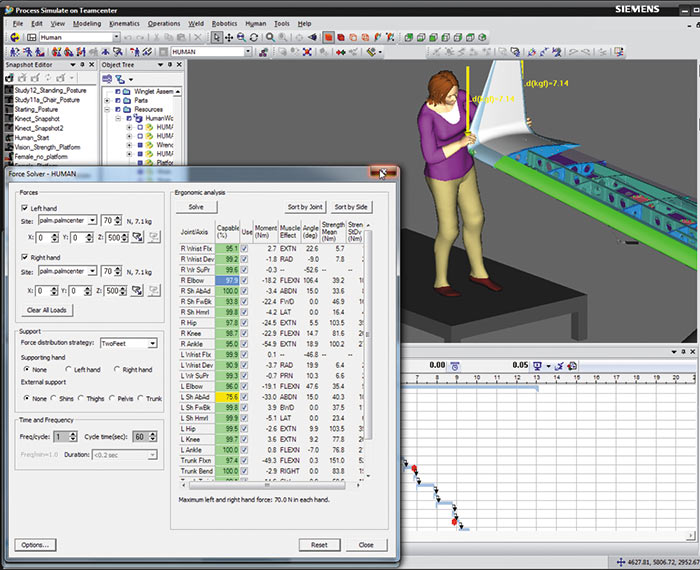

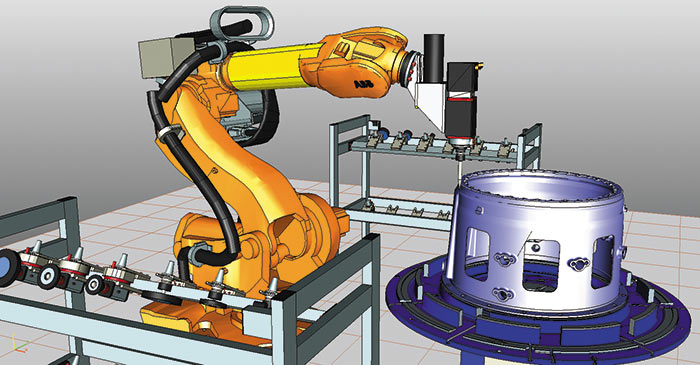

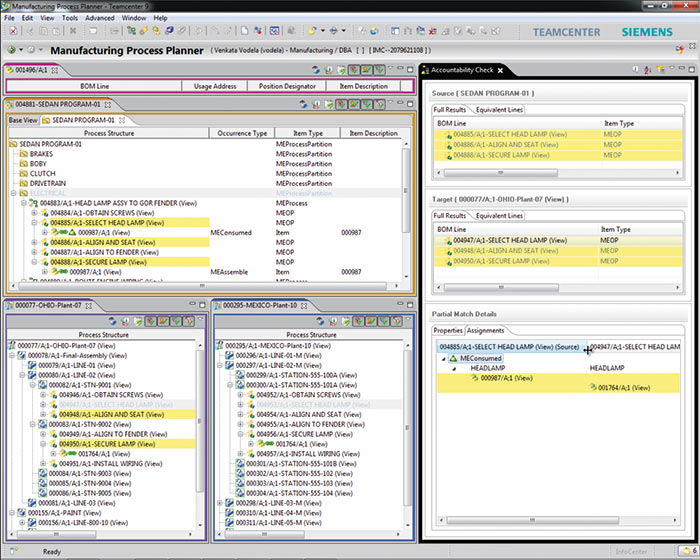

Разработка техпроцесса сборки

в среде Teamcenter Manufacturing

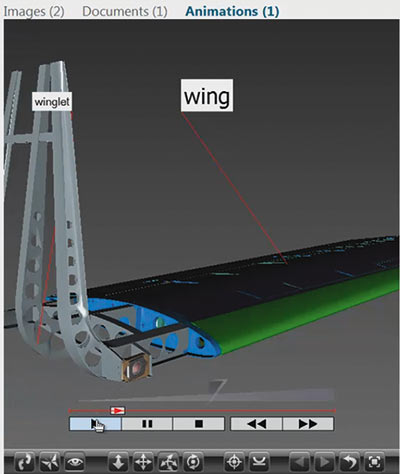

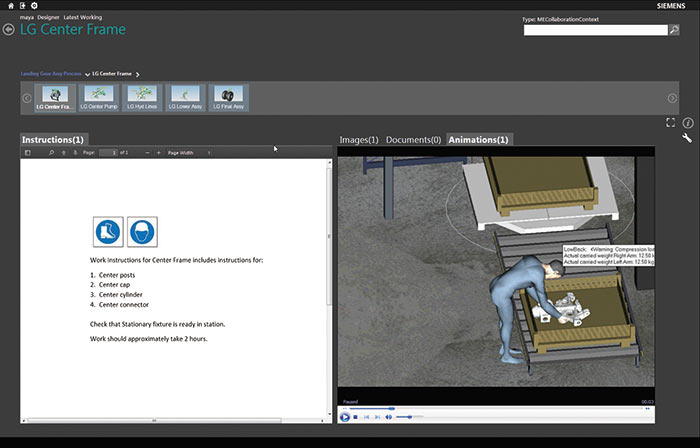

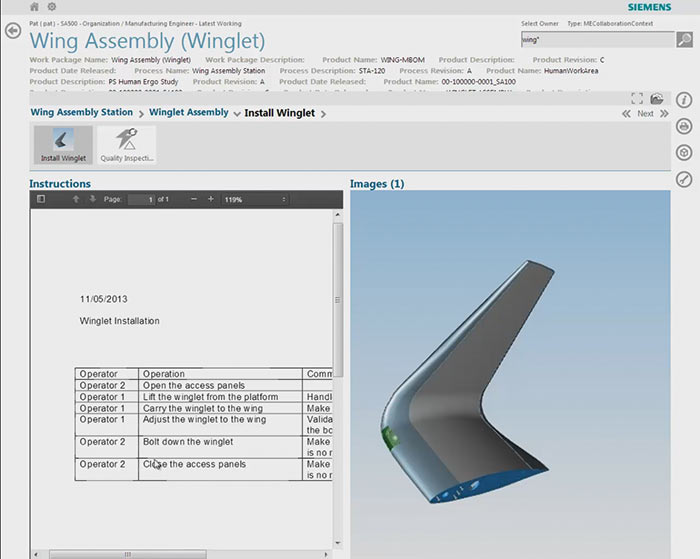

Анимация процесса сборки в среде Teamcenter EWI

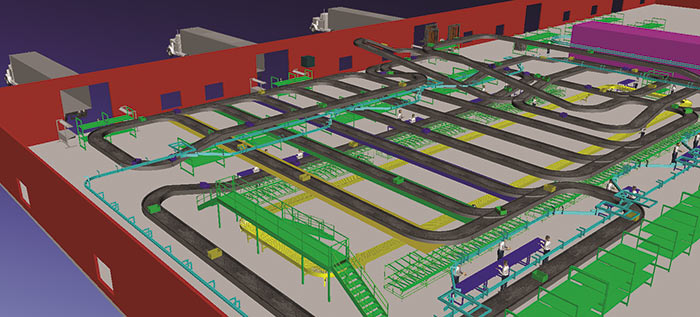

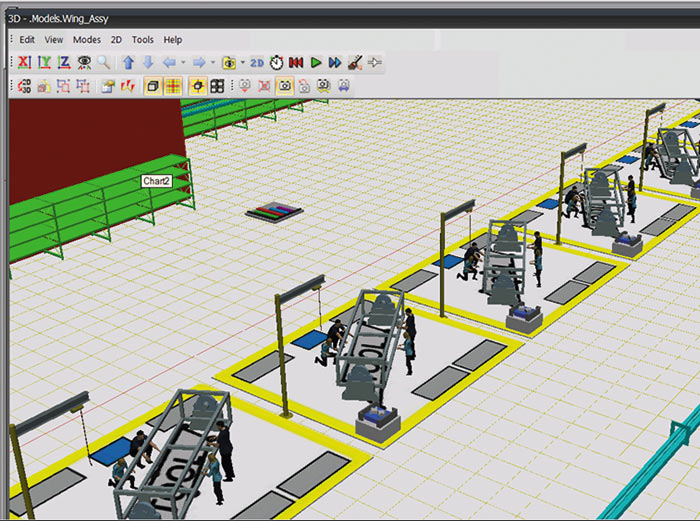

Для этого крайне важной становится возможность создания цифровых моделей производственных систем, что помогает оценивать их характеристики и оптимизировать показатели работы. Такие цифровые модели позволяют проводить виртуальные эксперименты и оценивать различные варианты сборочных процессов задолго до монтажа реального технологического оборудования.

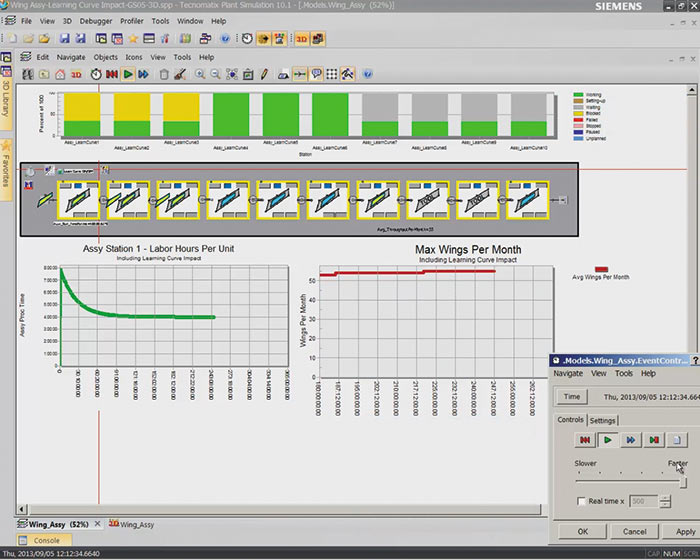

Для моделирования производственных систем и технологических процессов применяются средства дискретного численного моделирования, например модуль Plant Simulation.

Модуль Plant Simulation предназначен для создания цифровой расчетной модели производственной системы, оценки ее характеристик и оптимизации показателей работы. Подобная расчетная модель позволяет проводить виртуальные эксперименты и моделировать варианты типа «что будет, если…» как в рамках уже существующей производственной системы, без вмешательства в ее работу, так и в ходе подготовки производства — то есть задолго до реального монтажа технологического оборудования.

Широкий выбор инструментов анализа, статистической обработки и подготовки графиков помогает оценивать различные варианты технологических процессов. В результате удается выявлять и устранять проблемы, которые могли бы привести к существенным потерям времени и денег уже в ходе запуска производства, а также минимизировать инвестиционную стоимость производственных линий при обеспечении заданной производительности.

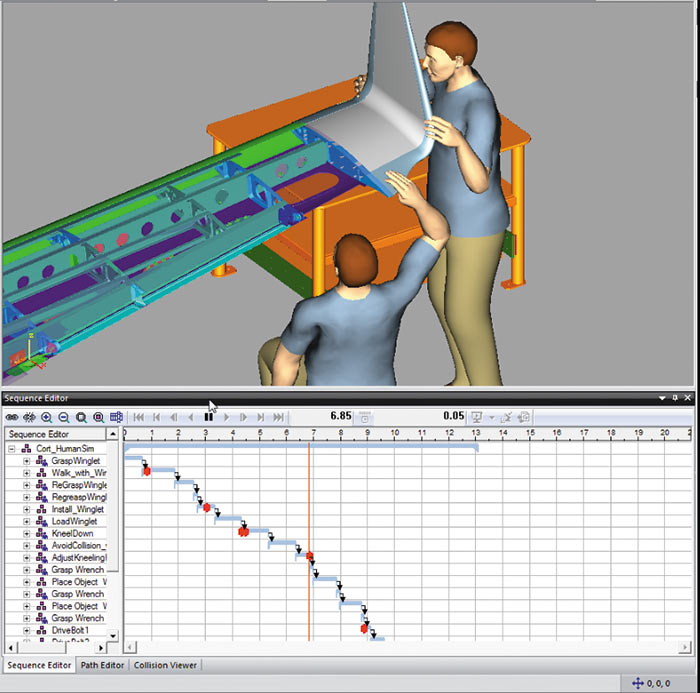

Кроме того, выполняется моделирование последовательности операций ручной сборки. С учетом того, что освоить такое моделирование теперь значительно проще, данная функция часто применяется производителями авиационной техники.

При помощи модуля Plant Simulation предприятия авиационнокосмической и оборонной отраслей оптимизируют материальные потоки, а также использование ресурсов (включая анализ износа инструмента) и логистические процессы на всех уровнях — как на глобальном, так и на отдельных заводах и производственных линиях. Получаемая информация помогает быстро принимать обдуманные решения на ранних стадиях подготовки производства.

Управление конструкторскими спецификациями и технологическими процессами

Еще одна критически важная с точки зрения управления данными область — передача информации с этапа проектирования на этап изготовления. Вопрос о составе спецификации постоянно дискутируется. Обычно предлагается ряд разрозненных вариантов: конструкторская спецификация, технологическая спецификация, ведомость технологических процессов.

Когда речь идет об очень сложных конструкциях авиационнокосмического и оборонного назначения, инженеру удобнее организовывать данные не так, как это происходит в ERPсистеме.

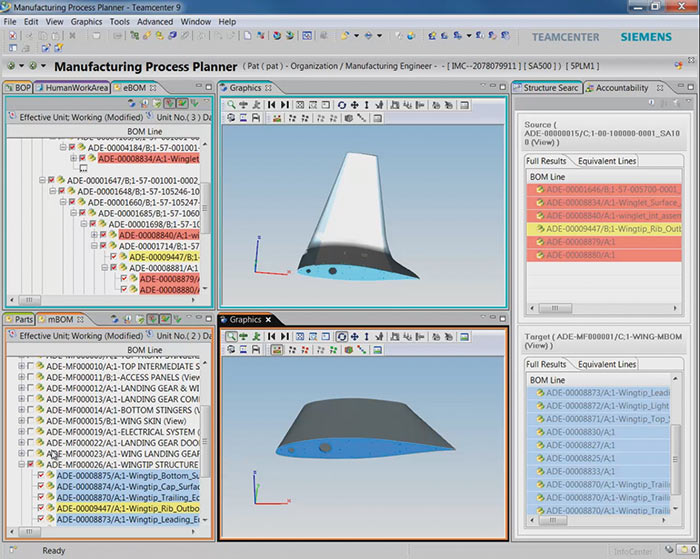

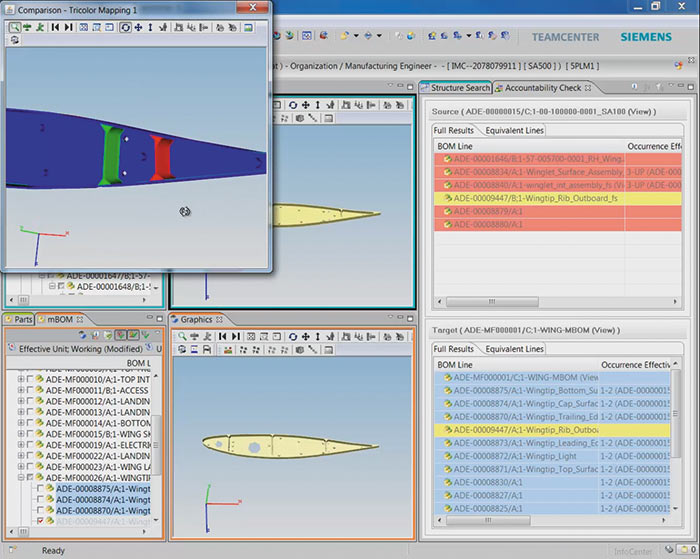

Согласование конструкторских и технологических спецификаций в среде Teamcenter Manufacturing

Фиксация знаний способствует принятию обоснованных решений

Наличие отдельных конструкторской и технологической спецификаций позволяет вносить изменения в модели деталей и в конструкторскую спецификацию независимо. Однако если такие изменения не будут взаимно синхронизированы, то это приведет к ошибкам. Чтобы этого не допустить, в модуле Teamcenter Manufacturing Process Planner применяются проверки конструкторской спецификации и ведется ведомость технологических процессов, в которой пошагово описан процесс изготовления изделия.

Новейшая концепция ведомости технологических процессов предприятия упрощает работу в условиях глобализации производства и повышает эффективность сборочных процессов при производстве продукции авиационнокосмического и оборонного назначения.

Выявленные оптимальные операции включаются в ведомости технологических процессов в виде шаблонов. Благодаря этому объединяются все ресурсы, оснастка, оборудование и варианты их применения и создается основа для оптимизации использования активов предприятия. При помощи шаблонов технологи применяют принятые ранее проектные решения, что повышает отдачу от капиталовложений в оборудование и позволяет основное внимание уделять обеспечению гибкости производственных мощностей.

Кроме того, появляется возможность разрабатывать техникоэкономическое обоснование задолго до вложения средств и ресурсов в производство, автоматически передавать элементы сборки в структуры техпроцессов конкретного завода, а также сравнивать ситуацию на разных заводах с целью максимально быстрого внедрения оптимальных приемов работы.

Контроль и оптимизация проектных решений

Остановки производства, вызванные внедрением новых или модернизированных средств автоматизации программирования, а также внесением изменений в конструкцию на поздних этапах подготовки производства, обходятся очень дорого. В ходе запуска производства и его вывода на полную мощность риски возникновения таких событий предотвратить очень сложно.

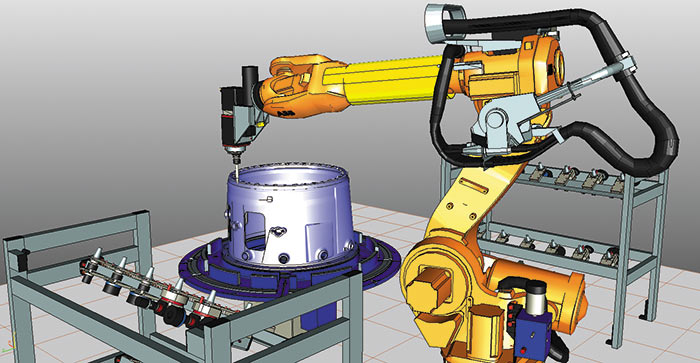

Подавляющее большинство изменений можно выявить и предотвратить на ранних этапах, когда сделать это гораздо проще и дешевле. Использование численного моделирования позволяет с высокой точностью проверить различные виды технологических процессов и выявить вариант, наиболее подходящий для внедрения в производство. Подобный анализ вариантов типа «что будет, если…» на этапе технологической подготовки производства очень удобен, выполняется быстро и без существенных затрат. Численное моделирование сокращает потребность в реальных испытаниях, а абсолютно необходимые испытания проводятся значительно быстрее.

Система Tecnomatix поддерживает быстрое и бережливое производство, позволяет оптимизировать и контролировать характеристики технологического процесса до начала изготовления изделий, а также устранять неэффективные операции, сокращая время наладки и повышая качество продукции.

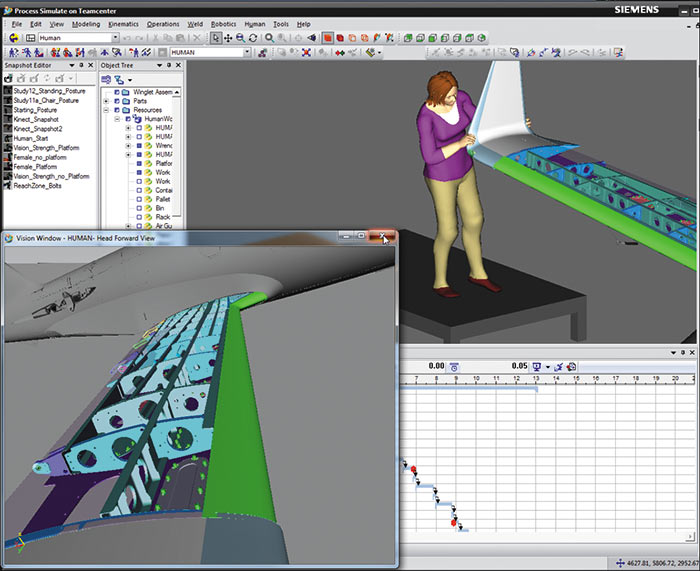

Средства симуляции модуля Process Simulate Human позволяют оценить эргономичность рабочих операций

Геометрическое сравнение конструкторских

и технологических спецификаций в Teamcenter Manufacturing

Параллельно с этим модуль разработки документации Teamcenter Electronic Work Instruction (TC EWI) передает все технологические процессы с этапов разработки и моделирования в цеха в вебформате. Разумеется, подробные визуальные и актуальные технологические инструкции способствуют повышению качества продукции, снижению числа переделок и сокращению сроков производства. Такие визуальные средства крайне необходимы для того, чтобы рабочие в цехах эффективно выполняли свою работу.

Управление технологической документацией в соответствии с исполнениями изделия не только дает массу преимуществ при разработке подобной документации, но и обеспечивает требуемую гибкость и быстроту проведения изменений. При этом, несмотря на то, что первоначальная разработка документации достаточно трудоемка, управление проведением конструкторских изменений и их учет в технологической структуре, а также в документации остается одним из самых трудозатратных процессов подготовки производства.

Визуализация рабочих инструкций

способствует уменьшению числа ошибок

Симуляция сценария производственного процесса

В отличие от бумажной документации, создаваемые в модуле TC EWI электронные документы могут содержать 3Dмодели входящих в собираемый узел деталей, информацию об инструментах, а также конструкторскотехнологическую информацию, представленную на 3Dмоделях. Кроме того, такие документы поддерживают интерактивность: пользователь может манипулировать 3Dизображением, воспроизводить анимированные ролики процесса сборки, а также просматривать этапы работы в соответствии с производственным заданием.

Симуляция операции снятия заусенцев при изготовлении реактивного двигателя

Симуляция операций ручной сборки в модуле Process Simulate Human

Многие производители приняли электронную документацию в качестве стандарта. С учетом особенностей авиационнокосмической и оборонной отраслей разумное внедрение средств разработки электронной документации позволит значительно сократить число ошибок в производстве и сэкономить время разработки, а также рабочее время технологов.

Информация для инженера

Интерфейс модуля Teamcenter Electronic Work Instructions

Создание петли обратной связи между проектированием и производством

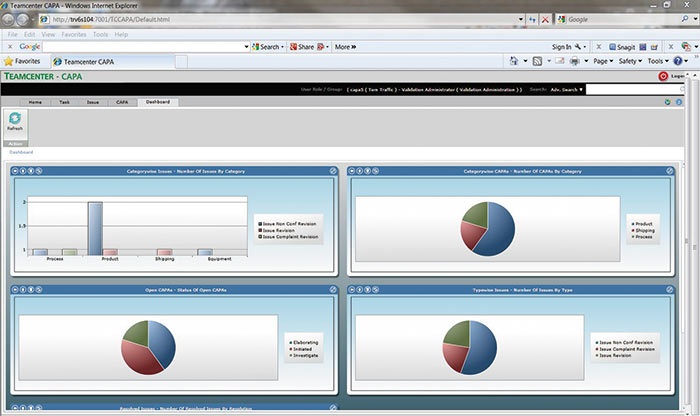

Пожалуй, важнейшей составляющей является создание контура обратной связи в системе управления производством. Благодаря данному контуру предприятия авиационнокосмической и оборонной отраслей могут легко передавать в цеха готовую технологическую информацию.

Для этого требуется тесная интеграция PLMрешения с автоматизированной системой управления производством (MES), что обеспечит объединение всех элементов систем, достижение оптимальных показателей качества и эффективности производства в глобальном масштабе.

Производители смогут существенно сократить время реагирования разработчиков на проблемы, выявленные при производстве (так называемые несоответствия), сравнивать изделие в состоянии изготовления с проектом и с высокой эффективностью обрабатывать данные при помощи интегрированной PLMMESсистемы.

Конечным результатом станет создание интегрированной среды принятия и исполнения проектных решений, выполняющей управление производством и обеспечивающей соответствие требованиям и непрерывное улучшение технологических процессов. Более того, интеграция MES с ERPсистемами и ранее применявшимися системами собственной разработки с использованием стандартных интерфейсов удачно дополняет общую стратегию применения информационных технологий на предприятии.

Симуляция дискретных операций в модуле Plant Simulation

Заключение

Привлечение подрядчиков в глобальном масштабе, рост конкуренции, необходимость более эффективного использования производственных мощностей и сокращения сроков вывода изделий на рынок — вот лишь немногие из тех проблем, с которыми сегодня сталкиваются работающие на мировом рынке предприятия авиационнокосмической и оборонной отраслей. В результате появляются новые информационные технологии, обеспечивающие успешное использование рыночных возможностей. Возникает потребность в интегрированных решениях и стандартизации информационной среды.

Инновационные предприятия уже осознали всю ценность всеобъемлющей PLMстратегии. Система Tecnomatix представляет собой полнофункциональный пакет решений для поддержки цифрового производства, способствующий созданию инноваций и объединяющий все технологические аспекты с разработкой изделия — от проектирования технологии и производственных участков до численного моделирования, контроля проектных решений

и изготовления продукции.