Применение CAI-системы PowerINSPECT совместно с портативной КИМ CimCore для контроля точности изготовления корпусов редукторов

Одной из главных составляющих конкурентоспособности является качество производимой продукции. В понятие качества входит множество аспектов, но одним из доминирующих является точность — именно поэтому проблема обеспечения требуемой точности представляется сегодня одной из наиболее актуальных. В статье отражен опыт разработки методики контроля точности изготовления корпуса спироидного редуктора на базе Института механики ИжГТУ. Корпуса спироидных редукторов изготавливаются из различных литейных сплавов с последующей механической обработкой сопрягаемых поверхностей.

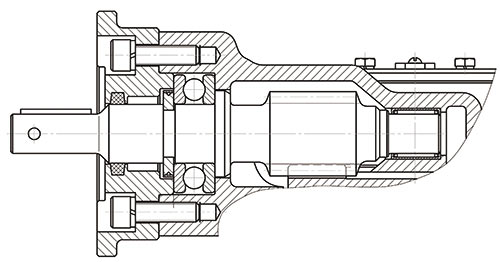

Эксплуатационные характеристики спироидных редукторов, в частности применяемых в трубопроводной арматуре (ТПА), напрямую зависят от точности изготовления их корпуса, так как именно эта деталь определяет межосевое расстояние (МОР), межосевой угол (МОУ) и другие параметры взаимного расположения, которые оказывают непосредственное влияние на качество зацепления зубьев венца колеса и витков червяка спироидной пары. Конструктивно корпус типичного спироидного редуктора основан на сочетании двух полых цилиндров, в каждом из которых имеются группы посадочных поверхностей, предназначенных для установки колеса (рис. 1а) и подшипниковых опор червяка (рис. 1б). При этом плоскость разъема корпусных деталей может проходить как по оси червяка, так и по присоединительной плоскости фланца, соединяемого с арматурой (как в рассмотренном ниже варианте на рис. 1).

Рис. 1. Типовая конструкция узла колеса (а) и узла червяка (б) спироидного редуктора ТПА

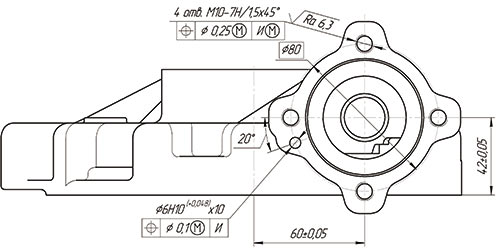

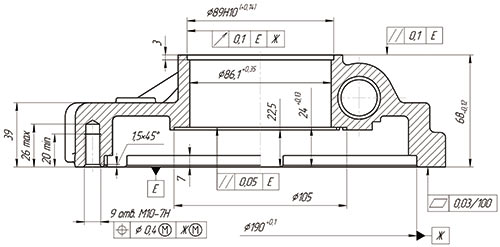

Корпус спироидного редуктора содержит большое количество поверхностей, выполняющих функции основных и вспомогательных конструкторских баз. От базирующих признаков поверхностей во многом зависят точностные требования к ним. Как правило, размеры конструктивных элементов корпусов спироидных редукторов изготавливаются по квалитетам c 8го по 14й, а шероховатость поверхностей Ra составляет 1,66,3. Технические требования, связанные с точностью, а именно допуски отклонений размеров, формы и взаимного расположения поверхностей и осей, которые предъявлены к корпусу редуктора (рис. 2), можно условно разделить на четыре группы:

- указанные к комплекту основных конструкторских баз (диаметральный размер, допуски плоскостности и круглости, а также позиционный допуск для группы отверстий);

- обеспечивающие точность спироидной передачи (расстояние между осями, определяющими положение колеса и червяка (МОР), отклонение от параллельности общей оси подшипниковых расточек относительно базовой плоскости (МОУ) и расстояние между ними);

- обеспечивающие работоспособность подшипниковых узлов (допуски линейных и диаметральных размеров, допуски соосности, цилиндричности и торцевого биения);

- обеспечивающие собираемость редуктора с другими узлами ТПА (позиционный допуск, соосность, радиальное биение, параллельность).

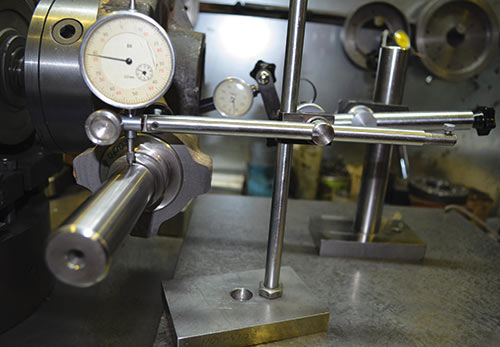

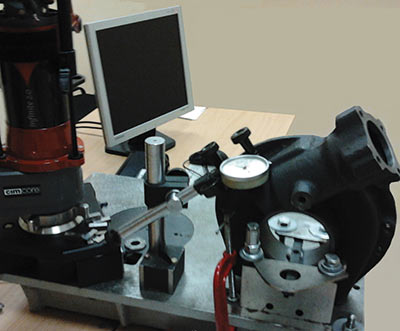

Традиционные методы контроля точности корпусных деталей основаны на использовании специальных оправок и широкого спектра универсального измерительного инструмента — индикаторных нутромеров, микрометрических и штангенинструментов, а также штативов с индикаторными головками различных типов (рис. 3). Выполнение измерений ручным инструментом очень трудоемко и отнимает много времени. Кроме того, метролог должен обладать достаточно высокой квалификацией.

Рис. 2. Типовые требования точности

к корпусу спироидного редуктора ТПА

Рис. 3. Реализация традиционной схемы измерения межосевого расстояния

в корпусе спироидного редуктора с использованием оправки

Типовой корпус спироидного редуктора, как правило, имеет труднодоступные для контроля внутренние полости (рис. 4). В рассматриваемом случае использование традиционных средств измерений затруднено изза наличия промежуточной опоры червяка, расположенной на значительном расстоянии от внешнего торца. При измерении таких параметров, как МОР и МОУ, с целью материализации общей оси расточек под подшипники используются специальные оправки, которые чаще всего устанавливаются в корпус с небольшим зазором, что создает дополнительную погрешность измерений, связанную с перекосом оси оправки.

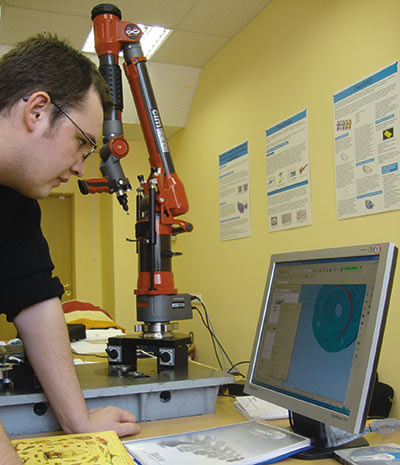

Рис. 4. Корпус спироидного редуктора, установленный и закрепленный на плите (а) для измерения на КИМ CimCore Infinite 2.0 (б)

Сложная форма корпуса спироидного редуктора также приводит к тому, что традиционные методы не позволяют измерить все заданные конструктором допуски. Например, традиционными методами невозможно или проблематично измерить такие параметры, как:

- позиционное отклонение расположения резьбовых отверстий;

- торцевое биение внутренних поверхностей;

- цилиндричность внутренней расточки под подшипник;

- соосность расточек относительно их общей оси.

За последнее десятилетие широкое распространение получили портативные КИМ типа «рука», работающие совместно со специализированными CAIсистемами. Такие аппаратнопрограммные комплексы позволяют осуществлять измерения гораздо быстрее и полностью автоматизировать обработку результатов. Разработанная авторами методика измерения корпусных деталей спироидных редукторов с использованием портативной КИМ и CAIсистемы PowerINSPECT позволяет избежать большинства проблем, возникающих при измерении традиционными методами.

За основу для работы в CAIсистеме берется теоретическая 3Dмодель изделия с точным математическим описанием поверхностей. CAIсистема PowerINSPECT позволяет без ошибок импортировать CADмодели практически из всех популярных форматов данных, включая CATIA, Inventor, Pro/ENGINEER, Parasolid, IGES, STEP и многих других.

По сравнению с традиционными методами, применение КИМ и CAIсистемы позволяет достичь целого ряда существенных преимуществ.

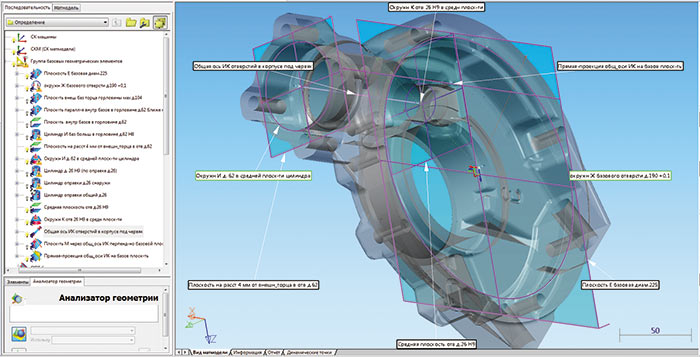

Вопервых, можно выполнить точное совмещение измерительных и конструкторских баз без их реальной материализации (рис. 5), поэтому проблема погрешности базирования при измерениях на КИМ минимальна.

Рис. 5. Результат совмещения систем координат 3D-модели и КИМ

по базовым элементам корпуса в CAI-системе PowerINSPECT

Вовторых, любой достаточно сложный план измерений изделия в CAIсистеме требует тщательной проработки и существенных затрат времени только для первой детали из партии, при измерении же каждой последующей детали время затрачивается только на снятие координат точек (от нескольких секунд до нескольких минут для объектов сложной конфигурации). При этом вся последующая обработка данных происходит автоматически.

Втретьих, в процессе измерения на КИМ можно получить неограниченное множество координат точек поверхностей, а затем использовать их для описания идеальных геометрических поверхностей (плоскостей, цилиндров, сфер, конусов и т.д.) и осей при помощи встроенных в CAIсистему алгоритмов. Рациональный выбор алгоритма построения геометрического образа позволяет минимизировать влияние погрешности формы на результат измерений.

В CAIсистеме PowerINSPECT реализовано четыре алгоритма построения цилиндрических поверхностей и окружностей по координатам измеренных точек:

- «наименьший квадрат» — построенный цилиндр расположен так, чтобы сумма квадратов расстояний между его точками и точками реальной поверхности была минимальна;

- «максимальная вписанная» — построенный цилиндр эквидистантен к среднему цилиндру и содержит точки реальной поверхности, наименее удаленные от оси;

- «минимальная описанная» — построенный цилиндр эквидистантен к среднему цилиндру и содержит точки реальной поверхности, наиболее удаленные от оси;

- «минимакс» — строится поверхность, расположенная на одинаковом расстоянии от «минимальной описанной» и «максимальной вписанной».

И наконец, вчетвертых, CAIсистема PowerINSPECT при помощи встроенных алгоритмов геометрических построений может автоматически вычислять погрешности расположения и формы поверхностей, такие, например, как отклонения от цилиндричности, плоскостности, соосности или от симметричности, которые традиционными средствами измеряются с большими методическими погрешностями или не могут быть измерены в принципе.

Тем не менее при использовании КИМ контактного типа с ручным управлением могут возникать проблемы. Одним из существенных факторов, негативно влияющих на результат измерений, является непостоянство скорости и усилия касания поверхности измерительным щупом. Это вносит в результаты измерений случайную погрешность, которая зависит от конкретной модели оборудования и квалификации оператора.

Количество точек, по которым строится некая поверхность, влияет на точность измерения размеров этой поверхности, так как случайная погрешность, возникающая при снятии координат одной точки, может частично уравновеситься погрешностью при снятии координат другой точки. Для исследования этой закономерности с использованием КИМ CimCore Infinity 2.0 было проведено несколько серий многократных измерений окружности цилиндрического отверстия диаметром 62 мм (отверстие под подшипник). Анализ полученных результатов (рис. 6) показал следующее: при использовании алгоритмов «наименьший квадрат» или «минимакс» для построения окружности достаточно уже шести или семи точек, чтобы отклонение размера от среднего стабилизировалось на уровне, сопоставимом с заявленной точностью КИМ. Следовательно, дальнейшее увеличение количества точек для построения окружности отверстия нецелесообразно. По предварительным данным, при измерениях цилиндрической поверхности стабилизация погрешности начинает проявлять себя приблизительно на 20й точке. Еще одним полезным результатом обработки накопленных статистических данных является вывод о том, что применяемый в PowerINSPECT алгоритм построения цилиндрических поверхностей «минимакс» приводит к оптимальной сходимости результатов при минимальном количестве точек.

Рис. 6. Зависимость величины стандартного отклонения (СКО) от количества измеренных точек окружности и алгоритма ее построения

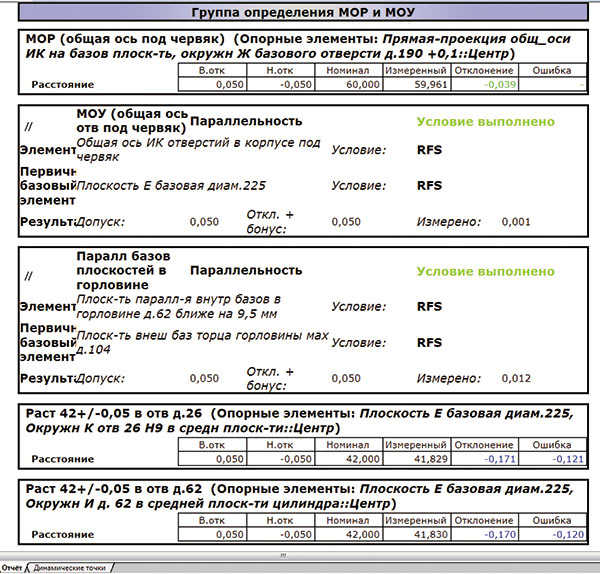

Рис. 7. Фрагмент отчета, созданного CAI-системой PowerINSPECT

Особо отметим, что современные стационарные КИМ с ЧПУ обеспечивают постоянство измерительного усилия и скорости касания щупом измеряемой поверхности, поэтому выявленные закономерности уменьшения погрешности нельзя распространять на КИМ с ЧПУ без дополнительных исследований.

CAIсистема PowerINSPECT позволяет автоматизировать генерацию типовых отчетов о проделанных измерениях (рис. 7). Форму отчета можно адаптировать под стандарты конкретного предприятия. Автоматическая генерация отчетов на основе предварительно заданной последовательности измерений позволяет формализовать процесс контроля точности и сохранять результаты с целью дальнейшего выявления причин возникновения отклонений.

В качестве заключения хотелось бы особо отметить широкие возможности и удобство использования портативной КИМ CimCore Infinite 2.0 и CAIсистемы PowerINSPECT для решения разнообразных инженерных и научных задач.