Эффективность использования сквозного 3D-проектирования при изготовлении деталей на ОАО АНПП «ТЕМП-АВИА»

Предприятие ОАО АНПП «ТЕМПАВИА» входит в состав ОАО «Корпорация «Тактическое ракетное вооружение» и специализируется на разработке, производстве и ремонте бортового оборудования для пилотируемых и беспилотных летательных аппаратов различного назначения, специзделий и систем управления вооружением.

На протяжении последних 15 лет предприятие стабильно наращивает объемы работ в интересах широкого круга потребителей и заказчиков в рамках ГОЗ и ВТС, численность и заработную плату работников, основные фонды при вполне удовлетворительных показателях прибыли и рентабельности. Все это позволяет ежегодно вкладывать средства в модернизацию исследовательской и производственной базы предприятия, а также в фонд перспективных НИОКР. В итоге ОАО АНПП «ТЕМПАВИА» и «Корпорация «Тактическое ракетное вооружение» входят в число успешных предприятий России.

Обеспечение растущего плана производства продукции требует не только расширения сборочного производства и приобретения более современных станков с ЧПУ для механообработки (координатнорасточных центров и 4 и 5координатных фрезерных станков), но и применения современных информационных технологий при подготовке производства и изготовлении механических деталей и узлов на основе сквозного 3Dпроектирования.

Для предприятий ВПК всегда остро стоял вопрос импортозамещения и импортонезависимости по комплектующим и средствам производства. В данной статье рассмотрены процессы проектирования и подготовки производства при изготовлении деталей и узлов с применением программного обеспечения линейки TFLEX российских производителей ЗАО «Топ Системы» (Москва) и визуализатора NCManager ЗАО «Интекс» (Екатеринбург) и проанализирован эффект, полученный от их использования.

До настоящего времени все управляющие программы (УП) для станков с ЧПУ, используемые при изготовлении деталей на предприятии, сгенерированы по эскизам, которые вручную введены в TFLEX ЧПУ по бумажному носителю (чертеж детали, эскиз ТП), взятому из архива. Соответственно, программы, полученные данным способом, — плоскостные (использованы только 2.5Dобработки).

Опрос, проведенный в конструкторских бюро (КБ) подразделений предприятия, показал, что при разработке деталей 3Dмодели используются для первичной визуализации, поскольку они предоставляют большие преимущества при формировании различных видов, сечений, разрезов, применяемых при формировании проектной документации.

Исходя из этого принято решение оценить эффект от использования пространственных обработок (3D, 4Dобработки) и их комбинаций с плоскостными (2.5D) на деталях, изготавливаемых на предприятии вместо чисто плоскостных 2.5Dобработок.

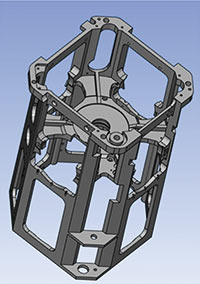

Рис. 1. 3D-модель корпуса

Данное исследование проводилось в два этапа, которые можно условно назвать теоретическим и практическим.

В качестве контрольного примера выбран корпус детали, приведенный на рис. 1, который удовлетворяет следующим условиям:

- наличие актуальной конструкторской 3Dмодели;

- отработанный технологический процесс;

- большой опыт, полученный персоналом при ее изготовлении на станках с ЧПУ.

Деталь изготавливается с участием поворотного стола, то есть применение 3D и 4Dтраекторий значительно облегчит и ускорит процесс формирования проекта механообработки за счет функций пересчета глобальных координат в локальные (станочные).

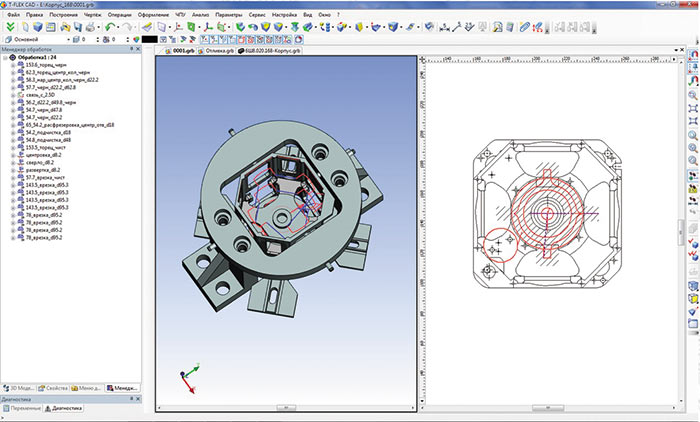

Дополнительно разработаны модели отливки, станочной оснастки, спроектирована сборочная модель, состоящая из детали, отливки и станочных приспособлений. Проект механообработки (рис. 2) спроектирован с применением 5D, 3D и 2.5Dтраекторий. После наложения траекторий движения инструмента при помощи внешнего постпроцессора генерируется УП.

Рис. 2. Проект механообработки в T-Flex ЧПУ

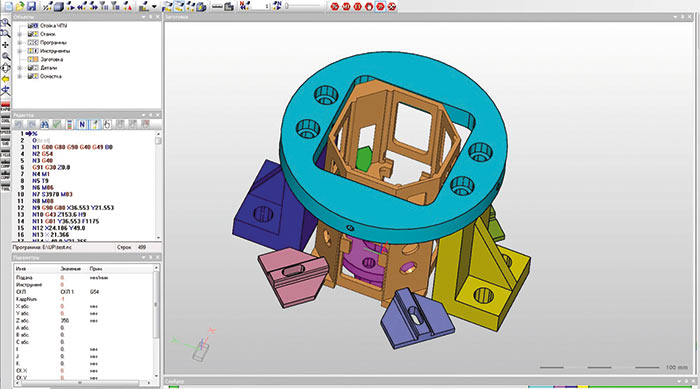

Полученные таким образом УП (модели корпуса, оснастки, отливки) загружены в визуализатор NCManager для проверки на соответствие заложенным технологическим параметрам (рис. 3). Коды УП обработаны обратным постпроцессором, в котором описаны кинематическая схема станка, величины холостых ходов, поворотного стола и т.д. После обратного постпроцессирования системой рассчитаны величины пробега инструмента на рабочем ходу, холостой подачи, а с заданными ранее режимами резания — и машинное время обработки.

Рис. 3. Проект механообработки в NCManager

Поскольку машинное время обработки зависит от двух факторов: длины ходов и режимов резания, то эффективность механообработки рассматривается как совокупность эффектов от движения инструмента и режимов резания. Для этого были введены два коэффициента:

- коэффициент оптимизации пути инструмента как отношение действующей длины пути движения инструмента к полученной длине траекторий по 3Dмоделям;

- коэффициент оптимизации режимов резания как отношение действующих режимов резания к теоретически рассчитанным режимам.

Адаптация теоретических данных по применяемым режимам резания в силу ряда причин в рамках этой работы на предприятии не проводилась, и оптимизация по этому параметру не рассматривалась. Соответственно, результирующий коэффициент оптимизации не зависит от выбора режима резания и является чистым выигрышем за счет изменения характера движения инструмента, его подводов, отводов, позиционирования.

Эффективность применения 3Dтехнологий оценивали по нескольким параметрам.

Достоверность полученных теоретических данных

Для оценки эффективности сформирован сборочный проект механообработки, проект виртуальной имитации на станке Kitamura GX400,

проведена проверка детали на соответствие технологическим параметрам, рассчитано машинное время обработки, написана и отработана УП на станке с ЧПУ. Максимальный проект механообработки состоит из 545 переходов, включающих комбинированное применение 2.5D, 3D, 3.5Dтраекторий, в переводе на машинное время составляет 13 ч, выполнен в едином файле GRB (формат TFLEX CAD) и имеет необходимую связь с файлом модели корпуса, то есть при внесении изменений в конструкцию (соответственно в 3Dмодель) траектории перестраиваются в автоматическом режиме с учетом конструкторскотехнологических допусков.

Погрешность между реальным временем изготовления детали по новой УП на станке и с использованием виртуального станка на временном промежутке 13 ч составила всего 6 с, или 0,013%. Таким образом, проведенный теоретический расчет обладает высокой степенью достоверности.

Оценка коэффициента перевода с универсального станка на станок с ЧПУ и времени изготовления детали на базе 3Dмодели

Разработка технологического проекта, проекта механообработки, изготовление станочной оснастки, подгонка инструмента, отработки управляющих программ на станке ЧПУ Kitamura GX400, термические, гальванические и контрольные операции заняли 22 рабочих дня, 10 дней из которых ушло на создание УП, их проверку и механообработку.

Коэффициент перевода с универсального станка на станок с ЧПУ при изготовлении данного корпуса равен 3,6, что в 1,5 раза выше ожидаемого (средний коэффициент перевода с использованием плоскостной обработки — от 1,8 до 2,5).

Таким образом, было подтверждено, что применение 3Dтехнологий проектирования позволяет значительно сократить процесс разработки УП для станка с ЧПУ за счет:

- определения ошибок ТП на этапе проектирования механообработки;

- обеспечения связи с конструкторской частью, конструкторские изменения в которой для программиста станков с ЧПУ сведутся к простому пересчету проекта механообработки;

- получения достоверных величин машинного времени, которые используются при планировании загрузки станка и расценки изготовления деталей.

Для применения данного подхода конструкторскотехнологической подготовки производства необходимо соблюдение следующих условий:

- конструктор разрабатывает 3Dмодель детали в TFLEX CAD 3D в соответствии с ГОСТ 2.0512013, ГОСТ 2.0522013;

- технолог проектирует ТП в системе TFLEX Технология с использованием данных п. 1 для формирования карт эскизов и разработки ТП;

- программист станков с ЧПУ проектирует механообработку в САМсистеме TFLEX ЧПУ с использованием данных п. 1 и 2 для формирования траекторий, карт наладок;

- программист станков с ЧПУ проверяет разработанную УП на соответствие технологическим параметрам на визуализаторе обработки детали, использующем данные п. 1 и 3 для создания имитации механообработки, выявления ошибок и подсчета времени выполнения УП, в зависимости от типа станка с ЧПУ.

Таким образом, проведенные теоретические расчеты и их практическое применение на рассмотренном примере показали, что коэффициент эффективности перевода изготовления деталей с универсального станка на станок с ЧПУ составил 3,6, что в 1,5 раза выше среднего коэффициента перевода с использованием плоскостной обработки — от 1,8 до 2,5. Значительное сокращение времени разработки управляющей программы, длительности изготовления деталей, уплотнение загрузки станков с ЧПУ и снижение загрузки универсального оборудования в механическом цехе стало возможным за счет применения нами двух импортонезависимых программных продуктов линейки TFLEX российских производителей ЗАО «Топ Системы» (Москва) и визуализатора NCManager ЗАО «Интекс» (Екатеринбург) при проектировании и подготовке производства деталей и станочной оснастки.