Опыт использования CAM-системы PowerMILL в фирме Aarestrup Vaerktoejs-og Maskinfabrik для программирования пятиосевой обработки

Датская фирма Aarestrup Vaerktoejsog Maskinfabrik (www.aavm.dk) была основана в 1983 году Оге Андерсоном (Aage Andersen) в небольшом местечке, расположенном неподалеку от города Ольборга (Северная Ютландия). Изначально предприятие специализировалось на изготовлении инструментальной оснастки для резки и вырубки листового металла. В 1994 году инструментальное производство фирмы, оснащенное трех и четырехосевыми фрезерными станками с ЧПУ, было перенесено в новый цех, также расположенный вблизи г.Ольборга. К 1998 году все производственные мощности фирмы были перенесены в новый цех под одну крышу. В 2004 году генеральным директором фирмы AAVM стал ее нынешний владелец — Кеннет Андерсон (Kenneth Andersen). В 2014 году штат фирмы AAVM насчитывал 15 сотрудников, а станочный парк состоял из шести фрезерных станков с ЧПУ, одного токарного, двух станков для электроэрозионной проволочной резки и еще двух — для прошивной электроэрозионной обработки.

RAWFEED — революционная технология аддитивного производства изделий авиационно-космического назначения из титановых сплавовБлагодаря своей высокой удельной прочности, титановые сплавы нашли широкое применение в самолето и вертолетостроении для изготовления различных конструктивносиловых элементов планера. Принято считать, что аналогичная по прочности деталь, изготовленная из конструкционной стали или дюралюминия, окажется тяжелее титановой на несколько (или даже несколько десятков) процентов. Еще одно очень ценное свойство титановых сплавов, делающих их особенно привлекательными для сверхзвуковой авиации, — сравнительно высокая жаропрочность при хорошей пластичности. Титановые сплавы, несмотря на их высокую удельную прочность (отношение предела прочности к плотности), по сравнению со сталью, имеют почти в два раза меньший модуль упругости, что существенно снижает жесткость деталей и усложняет их механообработку. Изза сильной адгезии титан склонен к налипанию на режущий инструмент. При обработке титановых сплавов увеличение скорости резания вызывает гораздо большее выделение тепла, чем увеличение подачи и глубины резания, поэтому при фрезеровании титановых сплавов используются малые скорости резания при большой подаче и глубине резания. Большие удельные усилия в зоне резания приводят к выделению значительного количества тепла, а низкая теплопроводность титана заметно ограничивает производительность механообработки. В связи с этим для отвода возникающего в зоне резания тепла необходимо применять внутреннюю подачу СОЖ под высоким давлением. Наиболее часто встречающиеся проблемы при обработке титановых сплавов: вибрация заготовки и изменение геометрии режущей кромки инструмента (выкрашивание и образование проточин). По некоторым оценкам, трудоемкость механообработки титановых сплавов от трех до семи раз выше, по сравнению с изготовлением аналогичной детали из углеродистой стали или дюралюминия. Цельнофрезерованные шпангоуты, лонжероны, силовые нервюры и другие элементы планера летательных аппаратов, обладают, как правило, достаточно сложной пространственной формой и содержат в своей конструкции тонкостенные ребра, пояса, стенки, глубокие карманы и вырезы. Фрезерная обработка таких элементов — сама по себе сложная задача, требующая использования относительно длинного инструмента и/или пятиосевого фрезерования. Особо отметим, что в случае изготовления подобных деталей из цельных заготовок прямоугольной или цилиндрической формы более 8090% массы заготовки уходит в отходы (стружку). Изза высоких температур в зоне резания титановая стружка окисляется, что меняет химический состав материала и сильно затрудняет его вторичную переработку. Таким образом, производители продукции аэрокосмического назначения чрезвычайно заинтересованы в появлении более эффективных технологий производства компонентов из титановых сплавов. Новые методы производства должны не только кардинально повысить коэффициент использования материала (титановые сплавы стоят гораздо дороже конструкционной стали), но и сократить трудозатраты. В январе 2014 года при поддержке Совета по стратегическим технологиям при правительстве Великобритании (UK Technology Strategy Board TSB) стартовал рассчитанный на три года проект под названием RAWFEED с общим бюджетом в 995 тыс. фунтов стерлингов (более 1,55 млн долл.). Название этого проекта расшифровывается как Rolling Assisted Wire Feed Direct Deposition for Production of High Value Aerospace Components, что можно перевести как «Производство дорогостоящих изделий аэрокосмического назначения методом наплавления проволоки со вспомогательной раскаткой роликом». Подобный метод аддитивного производства уже применяется в установках быстрого прототипирования для послойного выращивания пластмассовых изделий из термопластичной проволоки. Участникам проекта RAWFEED поставлена задача разработать технологию послойного «выращивания» изделия заданной формы из расплавленной тугоплавкой титановой (!) проволоки. Следует отметить, что некоторые титановые сплавы хорошо свариваются аргонодуговой сваркой: прочность шва составляет порядка 90% прочности основного металла. Процесс RAWFEED основан на использовании плазменной горелки для непрерывного нанесения на опорную поверхность валика расплавленного металла. Как только жидкий металл застывает, его сразу же раскатывают роликом для придания верхнему краю валика плоской формы и улучшения прочностных свойств металла на уровне микроструктуры. Затем этот процесс повторяют послойно вновь и вновь до придания заготовке требуемой 3Dформы.

Ожидается, что новая технология производства изделий из титановых сплавов позволит сократить количество отходов (стружки) до 3035% от первоначальной массы необработанной заготовки. Кроме того, по сравнению с традиционными методами производства на основе механообработки, аддитивная технология теоретически способна в несколько раз (!) сократить сроки изготовления изделий из титановых сплавов. В проекте RAWFEED, возглавляемом авиационным концерном Airbus, также принимают участие компания Delcam (разработчик CAD/CAM/CAIсистем), два британских университета: Cranfield University Welding Engineering and Laser Processing Centre и University of Bath. Заметим, что 630 тыс. фунтов стерлингов на проект RAWFEED выделил непосредственно Совет по стратегическим технологиям при правительстве Великобритании. Участники проекта должны изучить производственный потенциал и разработать техникоэкономическое обоснование целесообразности промышленного внедрения новой технологии, а также выдать практические рекомендации по оптимальным технологическим режимам и компоновке станочного оборудования. Старший научный сотрудник Cranfield University Адриан Эдисон (Adrian Addison), отвечающий за взаимодействие с другими участниками проекта RAWFEED, заявил: «Будучи лидерами в области технологии аддитивного производства методом наплавления металла, мы решили взять за основу для испытательного стенда уже имевшуюся в нашем распоряжении установку для сварки трением, которая ранее использовалась в другом проекте. Эта большая машина портального типа способна осуществлять контролируемое перемещение обкатного ролика по валику наплавленного отвердевшего металла с усилием, необходимым для холодной прокатки». Компания Delcam, являющаяся крупнейшим в мире специализированным разработчиком CAMсистем, отвечает в проекте RAWFEED за разработку специализированного программного обеспечения для 3Dмоделирования всех этапов технологического процесса и программирования специализированных станков с ЧПУ. Подразделение университета Bath’s Laboratory for Integrated Metrology Applications (LIMA) будет разрабатывать измерительный комплекс, позволяющий контролировать качество и точность наплавления проволоки. Руководитель группы системной интеграции и технологии машиностроения концерна Airbus Кертис Карсон (Curtis Carson) заявил следующее: «В настоящее время Airbus каждый год тратит на приобретение у субподрядчиков деталей из титановых сплавов приблизительно 250 млн фунтов стерлингов, так что при сокращении отходов и повышении эффективности производства достигнутая экономия будет огромной. Мы гордимся тем, что принимаем участие в разработке передовой технологии аддитивного производства титановых изделий и уверены в возможности ее успешного применения в промышленном масштабе. Проект RAWFEED способен не только кардинально преобразить технологию изготовления деталей авиационнокосмического назначения, но и стать в обозримом будущем важной частью концепции бережливой и эффективной промышленности Великобритании. Мы и наши партнеры по проекту очень признательны Совету по стратегическим технологиям за его вклад в развитие аэрокосмической промышленности Великобритании» |

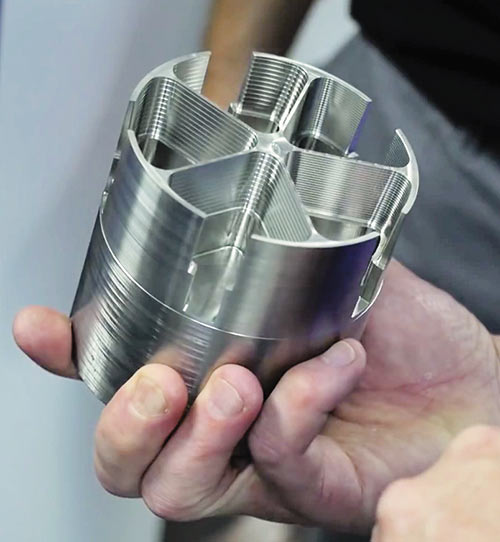

Несколько лет назад фирма AAVM приобрела пятиосевой фрезерный станок FPT Dino. Этот станок имеет столь большие размеры, что предприятие было вынуждено приобрести соседний дом, чтобы сделать для него пристройку к цеху. Станок FPT Dino позволяет с высокой точностью выполнять непрерывную пятиосевую обработку деталей сложной формы размером до 3000x1600x800 мм. Это дало предприятию возможность освоить выпуск относительно крупногабаритной инструментальной оснастки сложной формы. Разработка управляющих программ для пятиосевого станка с ЧПУ осуществляется в CAMсистеме PowerMILL (разработка компании Delcam). «Мы инвестировали средства в пятиосевое оборудование и CAMсистему PowerMILL главным образом изза того, что у нас имелось несколько заказчиков из пищевой промышленности, для которых потребовалось очень качественно изготовить большие сложные детали для замены уже износившихся узлов на их оборудовании», — объясняет директор AAVM Кеннет Андерсон.

Переход на пятиосевую обработку позволил фирме AAVM не только повысить производительность труда и качество изготавливаемой продукции, но и расширить ассортимент выпускаемой инструментальной оснастки. В настоящее время фирма разрабатывает и производит инструмент для вырубки, штамповки с вытяжкой, экструзионновыдувного формования, а также изготавливает прессформы для литья под давлением. Кроме того, при тесном сотрудничестве со своими заказчиками фирма проектирует и изготавливает разнообразные вспомогательные технологические приспособления и запчасти для промышленного оборудования.

Сразу после приобретения нового станка фирма AAVM приступила к освоению сложных видов многоосевой обработки, и технологампрограммистам сразу стало понятно, что имевшаяся у них в то время CAMсистема не позволяла им реализовать весь производственный потенциал современного оборудования, не справлялась с обработкой изделий сложной формы и не обеспечивала требуемого качества обработки. «В итоге мы протестировали несколько CAMсистем и выбрали PowerMILL, так как именно эту программу мы признали наилучшей, — вспоминает гн Андерсон. — Мы действительно довольны возможностями этой CAMсистемы. Кроме того, датское представительство компании Delcam оказывает нам качественную техническую поддержку. При необходимости мы получаем помощь непосредственно от разработчиков CAMсистемы, которые работают в штабквартире Delcam в Великобритании».

«PowerMILL является весьма совершенной CAMсистемой, позволяющей программировать обработку практически любых изделий, какие мы только можем вообразить, — утверждает начальник металлообрабатывающего участка AAVM Бьорн Крог (Bjørn Krogh). — Трое наших технологовпрограммистов уже приступили к освоению приемов работы с макросами и шаблонами обработки в PowerMILL, что в дальнейшем даст нам возможность оптимизировать процесс разработки управляющих программ для станков с ЧПУ».

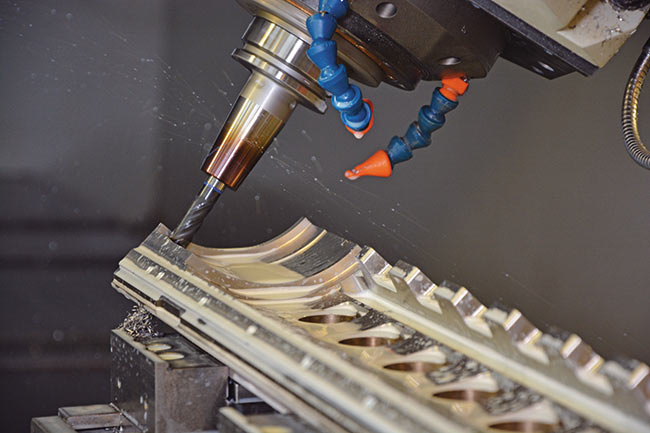

Возможности стратегии обработки Vortex от компании DelcamОсенью этого года компания Delcam (www.delcam.com) провела совместно с известными производителями станков и инструмента несколько практических семинаров, посвященных возможностям высокопроизводительной черновой обработки с использованием новейшей стратегии Vortex (патент ожидается). Один из совместных семинаров прошел в г.Вокингеме (пригород Лондона) в штабквартире фирмы SGS при участии компаний Delcam и DMG Mori Seiki. Сначала организаторы семинара сделали доклады о возможностях повышения производительности металлообработки при помощи предлагаемых ими решений, а затем на станке DMG Mori Seiki была на практике продемонстрирована высокоскоростная обработка инструментом марки SGS. Высокоэффективная управляющая программа для станка с ЧПУ, основанная на стратегии Vortex, была разработана при помощи CAMсистемы PowerMILL. Видео с семинара можно посмотреть на сайте www.delcam.tv/sgscarbide. Еще одно видео высокоскоростной (без использования СОЖ) черновой обработки конструкционной стали марки 4340 (аналог отечественной 40Х2Н2МА) представлено на сайте www.delcam.tv/vortexiscar. В данном случае использовалась цельная твердосплавная фреза Iscar Finishred диаметром 12 мм и станок Mazak Variaxis 750.

Стратегия Vortex предназначена для высокопроизводительной черновой выборки материала при помощи цельных твердосплавных фрез, позволяющих осуществлять фрезерование всей высотой режущей кромки (обычно до двухтрех диаметров фрезы). Стратегия Vortex является эволюционным развитием высокопроизводительной стратегии трохоидальной обработки и основана на поддержании постоянного предельно допустимого угла перекрытия между инструментом и материалом обрабатываемой детали, поэтому она наиболее эффективна при обработке элементов с внутренними углами. Поддержание постоянного оптимального значения угла перекрытия позволяет обеспечить стабильные условия резания на всех участках траектории. В результате стратегия Vortex дает возможность использовать максимально реализуемые на станке режимы резания, за счет чего обеспечивается крайне высокая производительность обработки при сохранении заявленного производителем инструмента срока службы. По сравнению с традиционными стратегиями обработки, Vortex обеспечивает сокращение времени обработки на станке в среднем на 4060% (в зависимости от формы детали, характеристик станка, инструмента и т.д.). В некоторых случаях пользователями CAMсистем Delcam было зафиксировано сокращение времени обработки на станке на 7080% и более! Несмотря на то что стратегия Vortex требует использования относительно дорогих цельных твердосплавных фрез, благодаря существенному сокращению времени обработки на станке достигается положительный экономический эффект. Кроме того, Vortex значительно продлевает срок службы инструмента. Так, например, у одного из заказчиков Delcam, обрабатывающего каждый месяц приблизительно по 2 тыс. деталей из нержавеющей стали, потребность во фрезах снизилась с трехсот до ста единиц. В результате, общая экономия от сокращения времени обработки на станке и повышения срока службы инструмента позволила заказчику снизить себестоимость производства почти на 50%! Другой заказчик Delcam, также использующий стратегию Vortex, смог за такое же время обработать почти 900 деталей при помощи инструмента меньшего диаметра, который стоил более чем в два раза дешевле. Благодаря тому что срок службы инструмента малого и большого диаметра оказался приблизительно одинаковым (одной фрезы хватало на обработку девяти деталей), была достигнута двукратная экономия на стоимости инструмента. Стратегия Vortex была тщательно и всесторонне протестирована компанией Delcam и в настоящее время доступна для использования обычным заказчикам сразу в нескольких CAMсистемах: PowerMILL, FeatureCAM, PartMaker и Delcam for SolidWorks. |

Специалистам фирмы AAVM потребовалось менее одного года, чтобы в совершенстве освоить пятиосевую обработку с использованием CAMсистемы PowerMILL и задействовать все возможности станка FPT Dino. В настоящее время станок полностью загружен пять или шесть дней в неделю. Внедрение пятиосевой обработки позволило фирме AAVM при изготовлении больших прессформ практически вдвое сократить количество необходимых установов детали на станке, благодаря чему значительно сократились сроки поставки готовой продукции. Пятиосевая обработка не только сокращает время простоя оборудования за счет сокращения количества процедур повторного базирования детали на станке, но и повышает качество обработки, так как при повторном базировании неизбежно появляется дополнительная погрешность.

Подавляющее большинство проектов выполняется фирмой AAVM непосредственно на основе CADмоделей, выполненных самими заказчиками в различных САПР. «Для нас очень важно, что в большинстве случаев мы можем использовать для разработки управляющих программ в PowerMILL полученную от заказчика 3Dмодель без какого бы то ни было редактирования, — объясняет Бьорн Крог. — Лишь несколько раз нам пришлось воспользоваться CADсистемой PowerSHAPE (тоже разработка Delcam) для моделирования технологических поверхностей, таких как поверхность разъема прессформы».