Разработка технологии серийного производства ортезов с использованием CAD CAM-систем Delcam

Пензенский государственный университет готовит специалистов и проводит исследования по многим направлениям, в том числе и в медицине, причем сотрудники Медицинского института ПГУ являются практикующими врачами. В медицинской практике кафедры травматологии, ортопедии и военноэкстремальной медицины врачи используют средства восстановления и реабилитации больных с ограниченной подвижностью суставов. Одним из решений для ускорения процесса реабилитации являются ортезы — специальные приспособления, предназначенные для разгрузки, фиксации, активизации и коррекции функций поврежденного сустава или конечности.

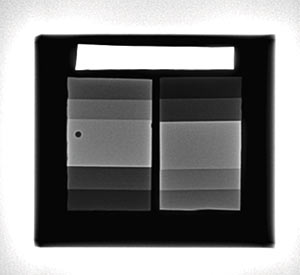

При работе с имеющимися на рынке конструкциями был выявлен ряд их недостатков: материалы, применяемые для изготовления узлов подвижности ортезов, представлены металлами, которые поглощают рентгеновское излучение, что затрудняет контроль за больными без снятия ортеза; в большинстве конструкций отсутствует учет индивидуальных особенностей морфологических параметров суставов человека. Идея о проектировании новой конструкции ортезов стала возможной для реализации благодаря тесному взаимодействию в университете медиков с техническими специалистами, и их сотрудничеству с признанным лидером имплантатов в России —корпорацией «Мединж» (г.Пенза). Реализацией проекта занимались магистранты кафедры «Технология машиностроения» и Центра компьютерного проектирования «ДелкамПенза» с привлечением консультантов из специализированных лабораторий г.Пензы.

Современное проектирование средств реабилитации с учетом индивидуальных особенностей практически невозможно без использования различных компьютерных технологий моделирования. Поврежденные ноги можно смоделировать с помощью доработки отсканированных моделей ног. Для ряда случаев необходимо сканирование тела ноги конкретного пациента, которое, с учетом доработки, занимает около 2030 мин (рис.1).

Рис. 1. Процессы снятия сканов модели

Результаты моделирования обрабатывались в CADсистеме PowerSHAPE. На основе полученных моделей методом масштабирования были получены модели ног, соответствующие размерам S, M и L, и модели ног с характерными морфологическими изменениями. Полученные модели будут использованы на следующем этапе для обтягивания их тканым синтетическим материалом с удерживающими элементами (рис. 2).

Рис. 2. Полученная модель ноги

|

|

| Уровень рентгеновского излучения — 0,008 Мзв | Уровень рентгеновского излучения — 0,015 Мзв |

Рис. 3. Результаты анализа рентген-прозрачности опытных образцов

При разработке конструкции узла подвижности ортеза мы использовали амагнитный материал — сплав алюминия Д16Т. Результаты исследования рентгенопрозрачности металлического материала ортеза приведены на рис. 3. На отпечатке с отметкой — ступенчатая деталь без покрытия, без отметки — с покрытием микродуговым оксидированием. Светлая деталь — свинцовая пластина. Ступени на пластине имеют толщину от 2 до 8 мм. На них видно, что при использовании в качестве материала амагнитного сплава Д16Т при толщине изделия до 4 мм мы можем наблюдать достаточную рентгенопрозрачность конструкции для проведения анализа рентгенологом, в том числе на основе МРТдиагностики. А при уровне рентгеновского излучения 0,15 Мзв материал полностью прозрачен.

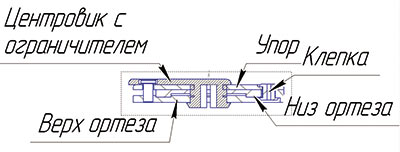

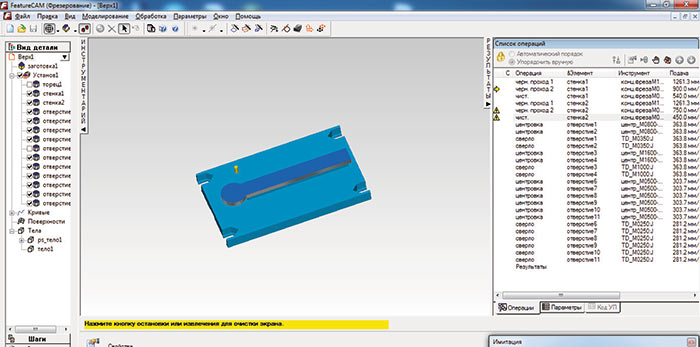

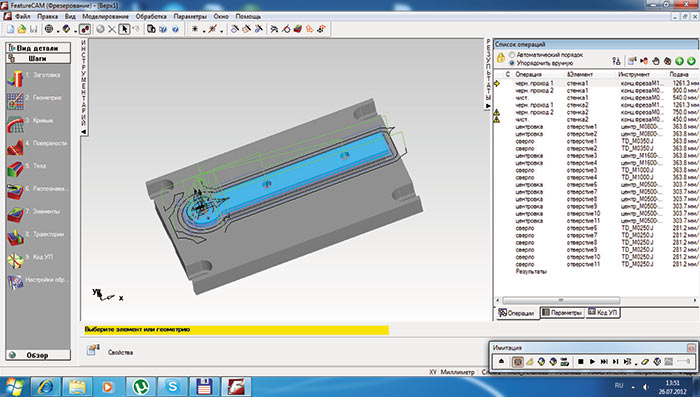

Конструкция узлов подвижности разрабатывалась с применением российской CADсистемы КOMПAC3D, данные из которой затем импортировались в CAMсистему FeatureCAM (разработка Delcam), — рис. 4.

Рис. 4. Ортез в разрезе

Предложенная конструкция ортеза с гибким центровиком и впрессованным в него ограничивающим штифтом позволит быстро и удобно производить перенастройку степени подвижности узла. Центрование верха и низа ортеза происходит за счет кольцевой канавки на верхней части и соответствующего кольца в нижней части ортеза. Надежную собираемость обеспечивает расположенный сверху упор, наглухо закрепленный двумя заклепками. Шарнирная конструкция ортеза с ограничением угла подвижности позволяет поэтапно расширять объем движений в колене для раннего возврата подвижности коленного сустава после операций.

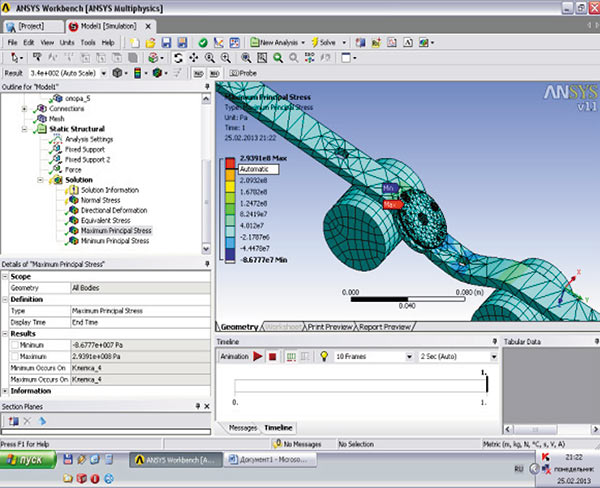

Экспертные оценки говорят, что отказ работы узла подвижности вероятнее всего может произойти от боковых нагрузок вследствие пластических деформаций элементов ортеза. Износ от трения рабочих поверхностей также является значимым, но покрытие поверхности микродуговым оксидированием нивелирует этот фактор. В СAEсистеме Ansys был проведен расчет напряженнодеформированного состояния узла в процессе рабочих нагрузок. Графические результаты приведены на рис. 5.

Рис. 5. Результат расчета напряжений в узле при боковой деформации

Предварительный расчет показал, что в конструкции возникают критические напряжения, приводящие к необратимым деформациям в пределах усилия нагружения 12001500 Н. Наиболее проблемной зоной являются заклепки для фиксации узла ортеза.

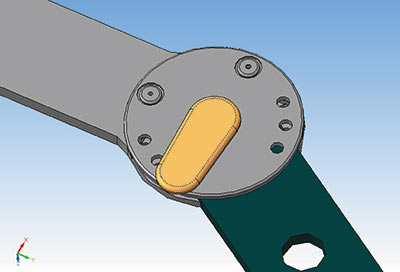

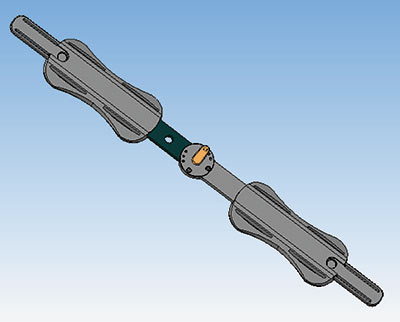

Завершив проектирование узла подвижности, можно переходить к проектированию всего ортеза целиком. Узел подвижности в сборе с проушинами и вариатором размерности представлен на рис. 6.

Рис. 6. Узел подвижности в сборе

Механизм крепления ортеза на ногу человека состоит из четырех манжет, накладываемых на ногу, и шести ремней, дополнительно соединяющих манжеты с узлом подвижности ортеза. Помимо этого используются один ремень для внешнего крепления ортеза и две подушечки, которые крепятся на шарнирах узла подвижности ортеза для комфортного прилегания шарнира к коже. Ремни позволяют регулировать степень прилегания ортеза к коже и его давление на мышцы. Для проработки механизма крепления были созданы компьютерные модели ноги человека с наложением всей конструкции ортеза в CADсистеме PowerSHAPE. Модель приведена на рис. 7.

Рис. 7. Модель ноги человека с наложением ремней крепления ортеза

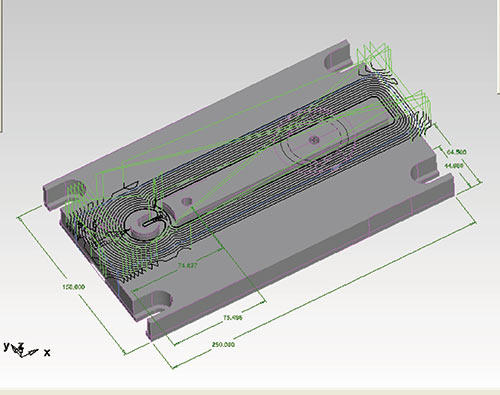

Рис. 8. Разработка траекторий черновой и чистовой обработки установочного контура

по стратегии «Обработка стенки»

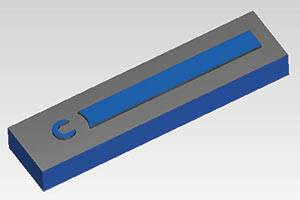

Изготовление всех металлических узлов ортеза выполнялось с применением CAMсистемы FeatureCAM и оборудования фирмы HAAS. Для реализации процесса обработки было спроектировано и изготовлено особое приспособление. В качестве базового станка использован фрезерный станок с ЧПУ HAAS TM 1HE. На рис. 8 приведен процесс изготовления установочного контура корпуса приспособления (черновая и чистовая стратегия).

Фрагменты процесса программирования фрезерного станка с ЧПУ HAAS TМ1 на примере обработки детали «Верх ортеза» приведены на рис. 9. При разработке управляющих программ нами выполнялась компьютерная симуляция обработки на станке с ЧПУ с учетом 3Dмоделей станка, приспособления и заготовки, что позволило проверить УП на отсутствие непредвиденных столкновений.

Рис. 9. Разработка траекторий черновой и чистовой обработки контура по стратегии «Выборка по контуру»

Рис. 10. Опытный экземпляр узла подвижности ортеза в сборе

Остальные детали макета ортеза изготавливались аналогично. Собранный узел опытного образца узла подвижности отреза приведен на рис. 10.

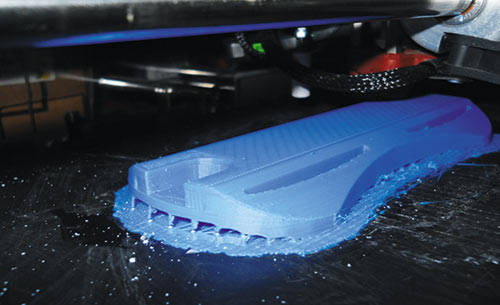

На этапе опытной проработки деталей, производимых из неметаллических материалов, первые экземпяры изготавливались на 3Dпринтерах. Процесс их изготовления приведен на рис. 11.

Рис. 11. Изготовление проушин на простейшем проволочном 3D-принтере

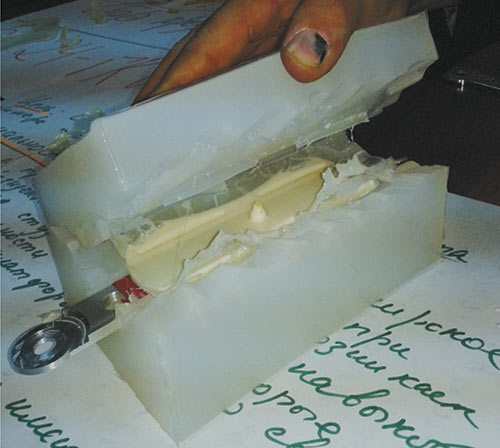

Рис. 12. Изготовление литейной формы проушин из силикона

После отработки конструкции всех элементов и их опытного изготовления, а также апробации конструкции врачамиортопедами необходимо было перевести технологию изготовления неметаллических частей на мелкосерийное производство по технологии «быстрого прототипирования». В данном случае — это литье в силиконовые формы на основе двухкомпонентных пластмасс. Процесс работы с силиконовыми формами приведен на рис. 12.

В силиконовую форму заливается смесь полимера, отвердителя и наполнителя (рис. 13).

Рис. 13. Изготовление проушины

Рис. 14. Изготовление текстильной основы

Рис. 15. Внешний вид изделия (опытный образец) на фигуре человека

Изготовление текстильной основы манжет ортеза выполнялось из материала «неопрен» — синтетического объемного пористого материала с приятным на ощупь мягким покрытием. Неопрен, помимо всего прочего, обеспечивает эффект «термоса», который очень эффективно позволяет ускорить процесс восстановления больной конечности.

Процесс изготовления текстильной основы приведен на рис. 14.

Спроектированный ортез обеспечивает высокую лечебную эффективность, биологическую инертность, отсутствие кожных реакций и аллергии, возможность шарнира регулировать угол сгибанияразгибания, идеальное соответствие движениям в здоровом коленном суставе.

Приведенный на рис. 15 ортез состоит из следующих элементов:

- двух металлических шин с шарнирами, регулирующими амплитуду сгибания и разгибания коленного сустава;

- четырех проушин для крепления ремней;

- четырех манжет на голень и бедро, которые фиксируются на конечности с помощью застежек «Велкро»;

- шести ремней, дополнительно фиксирующих манжеты с узлом подвижности ортеза;

- одного ремня для внешнего крепления ортеза;

- двух подушечек, крепящихся на шарнирах узла подвижности ортеза. Ремни позволяют регулировать степень прилегания ортеза к коже и его давление на мышцы.

В настоящий момент в ПГУ на кафедре травматологии, ортопедии и военноэкстремальной медицины проводятся окончательные исследования функциональности спроектированного ортеза. После их завершения конструкция ортеза и технология его изготовления с применением CAD/CAMсистем Delcam будут предложены для внедрения в серийное производство известному производителю медицинских протезов — ОАО «Мединж» (г.Пенза).