Моделирование работы и определение эксплуатационных характеристик компрессоров, турбин, вентиляторов с помощью программного комплекса FlowVision

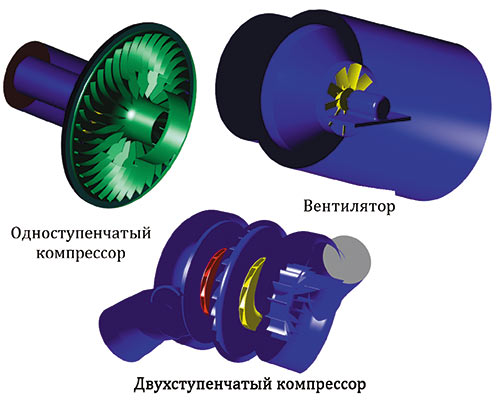

Современные программные комплексы вычислительной гидродинамики (CFD) позволяют решать широкий спектр задач, одной из которых является моделирование работы таких устройств, как компрессоры, вентиляторы, турбины, водометные двигатели, пропеллеры и т.д. (рис. 1). Проектирование подобных устройств включает значительное количество исследований, целью которых обычно является определение эксплуатационных характеристик, нагрузок на рабочие элементы конструкции, формы и количества лопаток для реализации максимального КПД. Существует несколько вычислительных пакетов, в которых реализованы подходы к моделированию течения жидкости и газа под действием вращающихся элементов аппаратов. Одним из таких CFDпакетов, позволяющих эффективно решать поставленные задачи, является российский комплекс FlowVision.

Рис. 1. Центробежные компрессоры и вентиляторы

Постановка задачи

В программном комплексе FlowVision разработан ряд моделей и модулей, которые позволяют моделировать работу перечисленных выше устройств, в том числе с учетом сопряженного теплообмена между вращающимся рабочим колесом, жидкостью и другими элементами конструкции. Это, в частности, позволяет определять не только эксплуатационные характеристики устройства, но и гидродинамические и температурные нагрузки в рабочих частях конструкции.

.

.

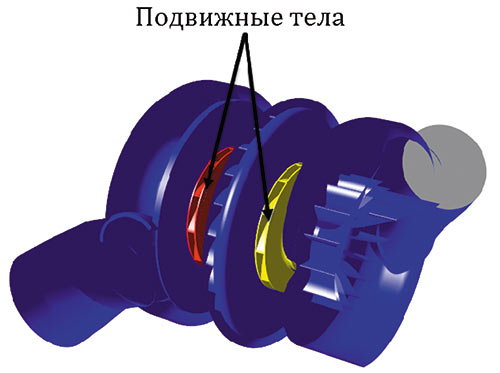

Рис. 2. Подвижные тела

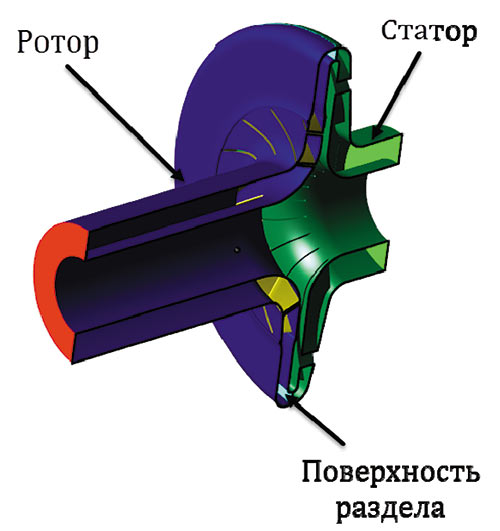

Рис. 3. Технология

скользящих сеток

В FlowVision реализованы два принципиально разных по методу моделирования подхода к решению указанных выше задач:

- первый способ основан на прямом моделировании с использованием модуля подвижного тела (рис. 2). В рамках данного подхода вращающиеся элементы устройства определяются как подвижные тела с заданным законом движения — вращением относительно оси колеса;

- второй способ базируется на технологии скользящих сеток. В этом случае элементы проточной части конструкции задаются как отдельные расчетные подобласти (рис. 3). «Колесо» и окружающие его элементы устройства, представляющие собой поверхности вращения, считаются во вращающейся системе координат, а остальная часть — в неподвижной системе координат. На границе стыковки областей расчета и реализуется технология скользящих сеток.

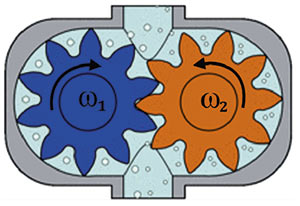

При моделировании одной или нескольких непересекающихся друг с другом вращающихся областей скользящие сетки имеют преимущество, связанное с особенностями данной технологии. Однако существуют устройства, в которых есть две или более пересекающиеся между собой подвижные детали, вращающиеся с различными скоростями. К таким устройствам, например, относится шестерёнчатая гидромашина (рис. 4), принцип действия которой основан на совместном вращении двух шестерёнок со скоростями, направленными в противоположные стороны. В данном случае использование технологии скользящих сеток невозможно, так как вращающиеся области будут перекрывать друг друга. Моделирование работы подобных устройств возможно только на основе модуля «подвижное тело».

Рис. 4. Схема работы шестерёнчатой гидромашины

Построение расчетной модели

Модель движения жидкости и газа

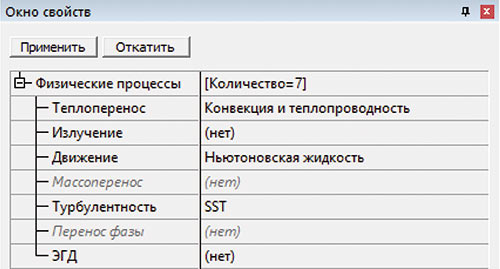

Моделирование течения жидкостей и газов во FlowVision основано на решении уравнений Навье — Стокса, дополненных уравнениями сохранения массы, турбулентности и, если необходимо, теплопроводности (рис. 5).

Рис. 5. Модель движения жидкости

Моделирование с использованием модуля подвижного тела

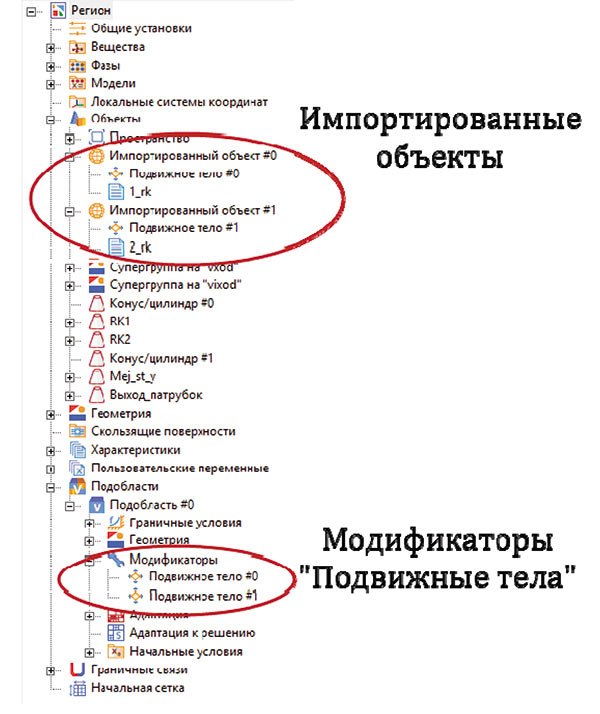

Использование модуля подвижного тела подразумевает наличие нескольких, в общем случае, геометрических моделей, одна из которых представляет собой проточную часть устройства, а другие — твердотельные модели вращающихся деталей. Последние вводятся в FlowVision самостоятельно как импортированные объекты и с помощью модификатора наделяются свойствами твердых тел (рис. 6).

Рис. 6. Импортированный объект и модификаторы — подвижные тела

Рис. 7. Метод подсеточного разрешения геометрии

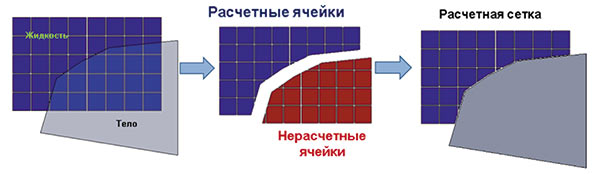

Построение расчетной сетки имеет ряд особенностей. Во FlowVision, в отличие от широко распространенного способа решения таких задач с использованием криволинейной лагранжевой расчетной сетки, отслеживающей движение тела, используется альтернативный подход — расчет на неподвижной эйлеровой расчетной сетке. Этот подход позволил уйти от перегенерации расчетной сетки во всей области расчета на каждом шаге интегрирования по времени, для чего, как известно, необходимы значительные вычислительные затраты, а следовательно, большая вычислительная мощность компьютера.

При построении расчетной сетки используется метод подсеточного разрешения. На каждом шаге по времени на основе нового положения подвижного тела происходит анализ расчетной сетки, в ходе которого ячейки, полностью попадающие внутрь подвижного тела, выключаются из расчета. Если через расчетную ячейку проходит граница подвижного тела, то ячейка обрезается этой поверхностью, превращаясь в сложный многогранник (рис. 7).

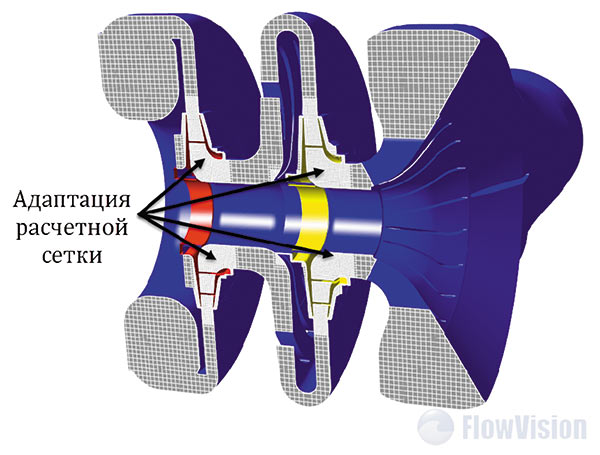

Таким образом, при моделировании полностью сохраняется форма границ расчетной области без искажения. Дополнительно на границах подвижного тела для более детального моделирования возможно задание адаптации расчетной сетки (рис. 8). В этом случае программа будет отслеживать изменения положения тела в расчетной области и проводить дополнительное измельчение сетки на границах вращающихся деталей устройства.

Рис. 8. Адаптация на подвижных телах

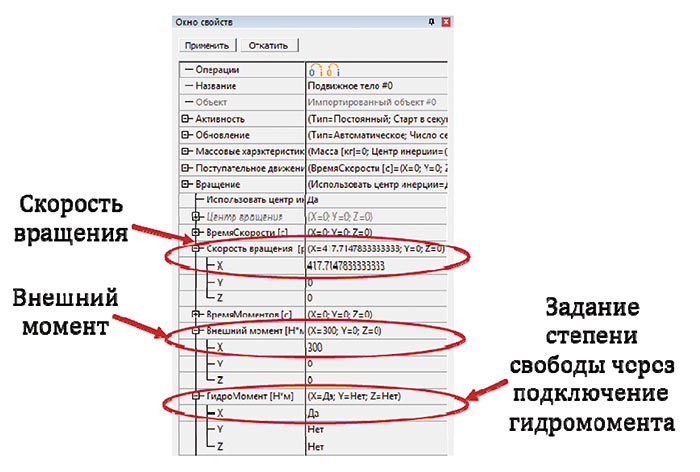

Положение подвижного тела при решении подобных задач определяется законом движения тела. Вращение подвижного тела моделируется заданием скорости вращения или внешнего момента. Задавать указанные величины можно либо константами, либо переменными значениями в зависимости, например, от времени с помощью формул или таблицы (рис. 9).

Рис. 9. Задание скорости вращения, внешнего момента

и степени свободы подвижного колеса

Рис. 10. Определение скорости вращения, момента

и углового положения колеса

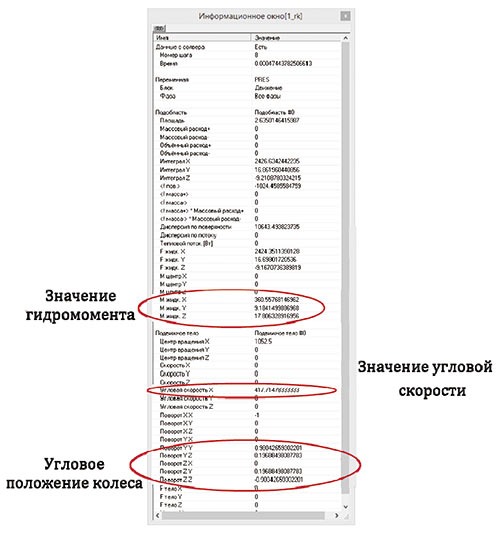

В первом случае, когда задана частота вращения, можно определить момент, действующий на вращающийся элемент со стороны жидкости (рис. 10). В случае задания внешнего момента можно определить частоту вращения колеса/винта из условия равенства нулю суммарного момента, действующего на колесо/винт (внешний момент плюс момент со стороны жидкости/газа) — см. рис. 10. Для этого необходимо задать степень свободы относительно оси вращения, подключив опцию Гидромомент (см. рис. 9).

В заключение отметим, что возможность задания переменных значений скорости вращения, а также внешнего момента позволяет моделировать переходные процессы в работе устройства, связанные, например, с исследованием динамики перехода с одного режима работы на другой или с различными нештатными ситуациями.

Моделирование с использованием технологии скользящих сеток

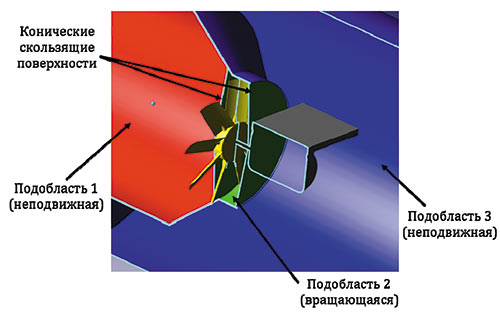

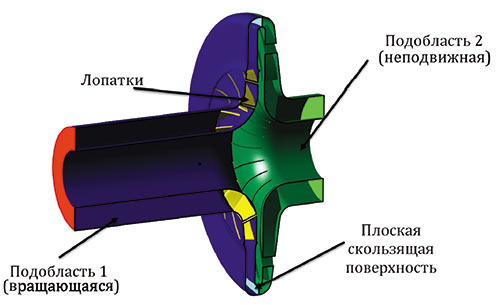

Геометрическая модель при применении технологии скользящих сеток представляет собой проточную часть со встроенными вращающимися деталями. На этапе подготовки задачи средствами программного комплекса FlowVision вся область разбивается на несколько частей, условно называемых «ротор» и «статор» (рис. 11). Граница разбиения в этом случае не является конструктивным элементом устройства, а представляет собой вспомогательную поверхность вращения, которая разделяет общую расчетную сетку на несколько частей. Ряд сеток будет вращаться вместе со своими вращающимися элементами устройства, другие останутся неподвижными. На границе стыковки «ротора» и «статора» производится сшивка результатов расчета. С таким подходом к решению задачи изменение расчетной сетки при изменении положения вращающегося тела не происходит, так как сетка в «роторе» вращается за подвижными деталями устройства. В этом смысле применение технологии скользящих сеток имеет преимущество перед использованием модуля подвижного тела, так как решение в ячейках вращающейся сетки будет носить практически стационарный характер.

Рис. 11. Конические скользящие поверхности

Рис. 12. Плоская скользящая поверхность

Форма границы раздела расчетной области на «статор» и «ротор» должна представлять собой либо плоскость, либо поверхность вращения. Во избежание лишних погрешностей при сшивке результатов на скользящей поверхности рекомендуется использовать наиболее простые поверхности (рис. 11 и 12). Если того требует задача, можно задавать несколько скользящих поверхностей. При проведении разбивки требуется помнить главное — поверхность скольжения должна однозначно разбивать расчетную область на две части.

Задание вращения в данном случае осуществляется путем создания локальной вращающейся системы координат с заданной скоростью вращения колеса, куда переносится вся соответствующая расчетная подобласть «ротор». В настройках подобласти и ее граничных условиях, соответствующих подвижным деталям, следует указать их принадлежность к локальной вращающейся системе координат.

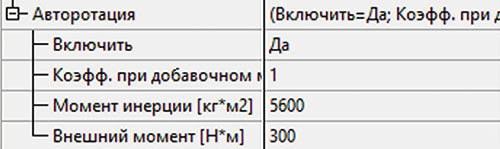

Рис. 13. Режим Авторотация

В настоящий момент технология скользящих сеток в FlowVision включает возможность решения нестационарных задач, связанных с переменной частотой вращения, изменение которой обусловлено воздействием на вращающиеся элементы устройства внешних и гидродинамических моментов. Режим Авторотация (рис. 13), реализующий эту возможность, обеспечивает решение дифференциальных уравнений вращения твердого тела при заданных его инерционных характеристиках.

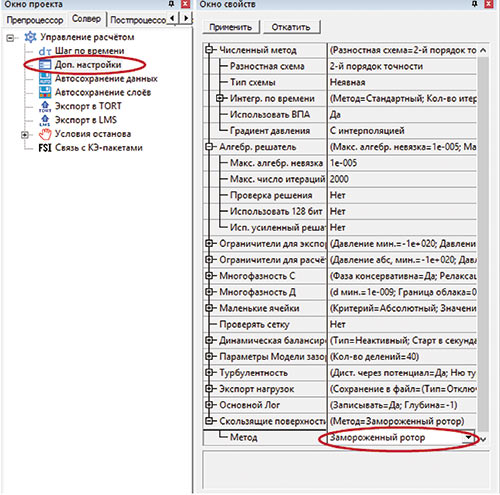

Если процесс сходимости решения задачи занимает большой промежуток времени, его стараются сократить путем задания ненулевого начального распределения, например, скоростей и давления. В сложных конструкциях такое распределение предугадать трудно, а иной раз и невозможно. Для решения данного вопроса в FlowVision в рамках технологии скользящих сеток введен дополнительный инструмент — Замороженный ротор, при помощи которого можно получить близкое к реальному начальное распределение рассчитываемых величин. Причем сделать это можно и на достаточно грубой расчетной сетке. При использовании Замороженного ротора отключается обновление положения вращающейся сетки относительно неподвижной, что заметно уменьшает время расчета одной итерации (рис. 14).

Рис. 14. Расположение инструмента Замороженный ротор

в настройках FlowVision

Сравнение результатов расчета с использованием двух подходов

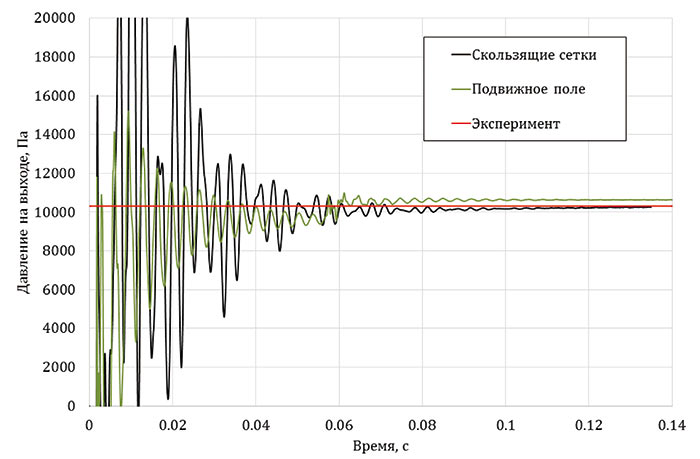

В качестве примера приведены результаты моделирования одноступенчатого центробежного компрессора с помощью модуля подвижного тела и по технологии скользящих сеток. В качестве результатов для сравнения приведены графики переходного процесса изменения давления на выходе из состояния с заданными начальными данными в рабочий режим (рис. 15).

Рис. 15. Изменение во времени давления на выходе

Из графика видно, что результаты, полученные с применением технологий скользящих сеток и подвижного тела, близки к экспериментальным данным. Погрешность численно полученных обоими подходами результатов, по сравнению с данными физического эксперимента, не превышает 5%, а сходимость решения для обоих подходов достигается за равное расчетное время.

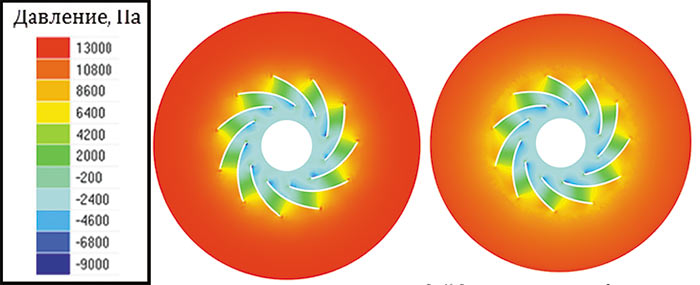

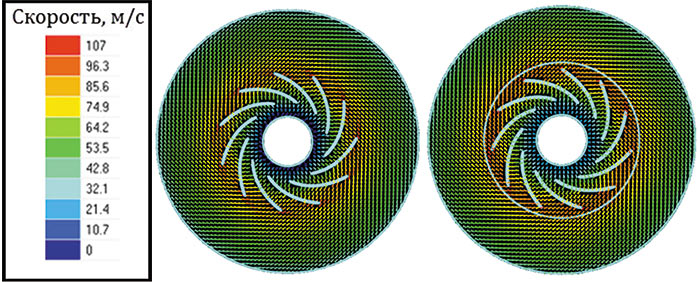

Дополнительно для данной задачи приведены распределения давления и скоростей в плоскости колеса (рис. 16 и 17).

Рис. 16. Распределение давления в плоскости рабочего колеса

Рис. 17. Распределение скорости в плоскости рабочего колеса

Заключение

Программный комплекс FlowVision позволяет успешно проводить моделирование течения жидкости и газа при работе различных устройств с вращающимися элементами. Разработанные два независимых подхода решения задач — модуль подвижного тела и технология скользящих сеток — имеют одинаковую функциональность и сходимость с физическим экспериментом.