CAM-система FeatureCAM 2015 R2: возможности новой версии

Компания Delcam, являющаяся одним из крупнейших в мире специализированных разработчиков CAMсистем, предлагает большое семейство программных продуктов, ориентированных на различные сектора рынка механообработки. В продуктовую линейку Delcam входят такие известные во всем мире CAMсистемы, как PowerMILL, FeatureCAM, PartMaker и ArtCAM. Несмотря на то что многие запатентованные компанией Delcam методы и стратегии механообработки одинаково реализованы сразу в нескольких ее CAMсистемах, эти решения предназначены для разных типов производства и поэтому не конкурируют между собой. Например, PowerMILL позволяет разрабатывать высокоэффективные управляющие программы для сложных видов многоосевой фрезерной обработки, а PartMaker предназначен для программирования станковавтоматов продольного точения (Swisstype) и многозадачных токарнофрезерных обрабатывающих центров. Кроме того, у всех разрабатываемых Delcam CAMсистем существенно различается пользовательский интерфейс.

В январе этого года компания Delcam объявила о выходе второго планового релиза CAMсистемы FeatureCAM 2015 R2 (релиз 2015R1 был выпущен в сентябре 2014 года). По просьбам пользователей в новом релизе FeatureCAM разработчики сделали более 280 усовершенствований, направленных на повышение производительности труда и эффективности работы этой программы.

Отметим, что первая версия FeatureCAM появилась еще в 1995 году, — в то время это была единственная в мире CAMсистема, основанная на обработке типовых конструктивнотехнологических элементов. Впоследствии этот подход позволил разработчикам создать очень простую в освоении и повседневном использовании CAMсистему, позволяющую максимально быстро разрабатывать надежные управляющие программы. Отличительной особенностью современной CAMсистемы FeatureCAM, предназначенной для разработки управляющих программ для токарной, фрезерной, токарнофрезерной и электроэрозионной обработки, является исключительно высокая степень автоматизации принятия решений. Программа способна автоматически распознать типовые конструктивнотехнологические элементы и назначить рациональную последовательность и стратегии их обработки в соответствии с заложенными в базу знаний алгоритмами и рекомендуемыми параметрами. FeatureCAM автоматически выбирает из базы данных подходящий режущий инструмент (из имеющегося в наличии), разбивает припуск на проходы, рассчитывает режимы резания и генерирует управляющую программу. После этого готовая управляющая программа в формате Gкодов может быть отправлена на станок с ЧПУ. В базовой поставке FeatureCAM содержит обширный перечень постпроцессоров, в том числе для пятиосевых фрезерных станков и многозадачных токарнофрезерных обрабатывающих центров.

CAMсистема FeatureCAM наиболее востребована предприятиями с коротким производственным циклом, которые не могут позволить себе тратить много времени на разработку, отладку и совершенствование управляющих программ. Высокая степень автоматизации принятия решений на основе встроенной базы знаний рекомендуемых режимов резания позволяет даже неопытному технологупрограммисту без поломок и брака качественно обработать деталь на станке с ЧПУ с первого раза. Интересно отметить, что многие субподрядчики, являющиеся пользователями FeatureCAM, используют эту CAMсистему еще и для вычисления себестоимости производства и прогнозирования сроков изготовления заказа.

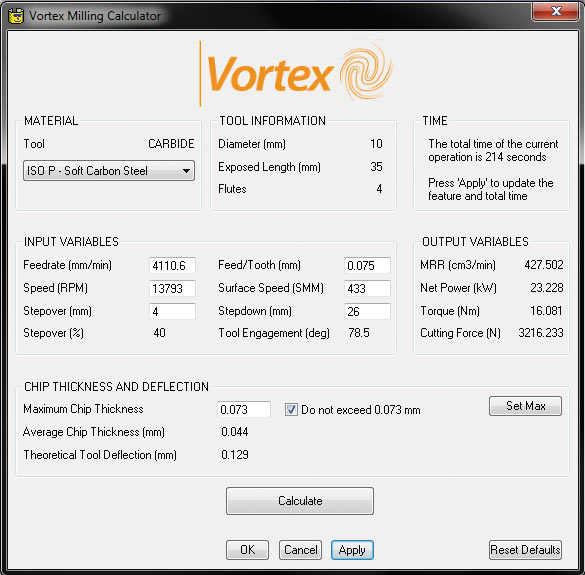

Рис. 1. Калькулятор для вычисления оптимальных параметров обработки с использованием стратегии Vortex

Необходимо отметить, что FeatureCAM унаследовал многие запатентованные Delcam высокоэффективные стратегии фрезерной обработки из CAMсистемы PowerMILL. Здесь стоит особо упомянуть появившуюся несколько лет назад стратегию Vortex, основанную на поддержании постоянного оптимального (рекомендованного производителем инструмента) угла перекрытия между фрезой и материалом заготовки. В зависимости от формы детали, возможностей станка с ЧПУ, характеристик фрезы и других параметров применение стратегии Vortex позволяет сократить время обработки на станке приблизительно на 40% и более. Многие пользователи Delcam сообщили о достигнутом ими реальном выигрыше во времени более чем на 70%!

Стратегия Vortex, предназначенная для высокопроизводительной черновой обработки, реализуется при помощи круговых циклических перемещений цельных твердосплавных концевых фрез. Повышение производительности обработки происходит благодаря удалению сравнительно тонких слоев материала на максимально реализуемых станком и инструментом подачах, скоростях и глубинах резания. Стабильная нагрузка в зоне резания приводит к повышению срока службы упрочняющего покрытия инструмента, а также ресурса станка. Как показал опыт применения Vortex на предприятиях, многие программистытехнологи в процессе освоения этой прогрессивной стратегии испытывали затруднения при назначении оптимальных режимов обработки. Поэтому в FeatureCAM 2015 R2 разработчики добавили специальный калькулятор (рис. 1), позволяющий легко и быстро максимизировать производительность обработки. Пользователь может варьировать толщину стружки при заданной постоянной нагрузке на инструмент, а программа сама вычислит требуемую скорость подачи.

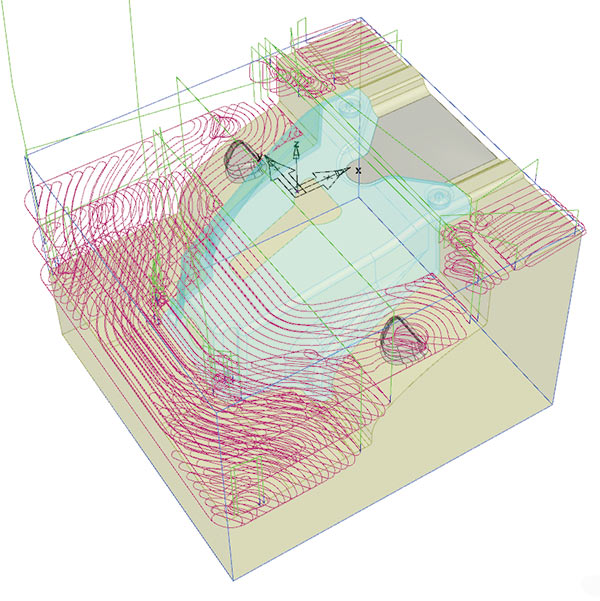

Вследствие того что стратегия Vortex основана на поддержании постоянного оптимального угла перекрытия между фрезой и удаляемым материалом, она наиболее эффективна при обработке внутренних углов. Поэтому при обработке замкнутых карманов Vortex подразумевает спиральное врезание с последующей обработкой по принципу «от центра к стенкам». При обработке открытых карманов данный метод может оказаться нерациональным, поэтому в FeatureCAM 2015 R2 была добавлена возможность обработки «начиная от открытого края» (рис. 2), что позволяет избежать необходимости спирального врезания.

Рис. 2. В стратегии Vortex имеется опция задания обработки «начиная от открытого края», позволяющая избежать необходимости спирального врезания

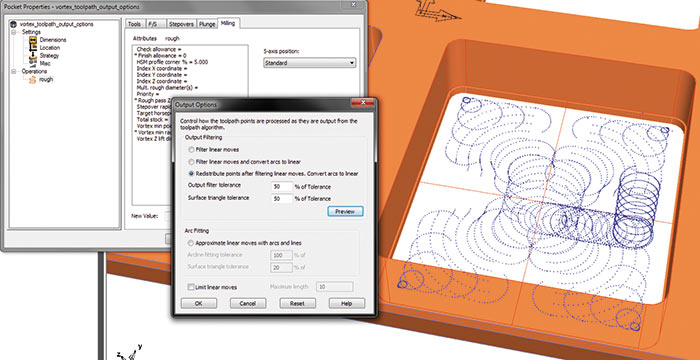

В новом релизе FeatureCAM 2015 R2 при выводе управляющей программы появилась возможность равномерного перераспределения точек по траектории, например дуги могут быть аппроксимированы с требуемой точностью прямыми отрезками (рис. 3). Если на какомто участке траектории шаг между соседними точками окажется чересчур малым, это может привести к снижению фактической скорости подачи изза ограниченного быстродействия ЧПУконтроллера станка. Пользователь может визуально проанализировать распределение точек по траектории непосредственно по 3Dмодели. Равномерное перераспределение точек также способствует более плавному движению рабочих органов станка, благодаря чему повышается качество обработанной поверхности.

Рис. 3. Опция равномерного перераспределения точек на траектории методом аппроксимации позволяет избежать снижения фактической скорости подачи и повысить качество обработки

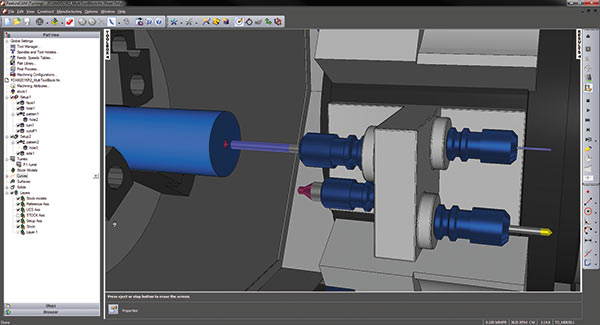

С каждой новой версией в FeatureCAM расширяется номенклатура поддерживаемых токарнофрезерных обрабатывающих центров со сложной компоновкой. Например, в FeatureCAM 2015R1 была реализована поддержка станков, оснащенных поворотным противошпинделем (BWось), захватным устройством, программируемыми люнетами и деталеуловителем. В FeatureCAM 2015 R2 появилась поддержка многошпиндельных головок (рис. 4), геометрию которых можно задавать непосредственно средствами 3Dмоделирования самой CAMсистемы. Пользователь должен присвоить элементам 3Dмодели многошпиндельной головки специальные атрибуты, позволяющие CAMсистеме распознать тип и параметры установленного в нее инструмента. В процессе компьютерной симуляции обработки все перемещения многошпиндельной головки отслеживаются наравне со всеми другими рабочими органами станка.

Рис. 4. В новом релизе FeatureCAM реализована поддержка многошпиндельных головок

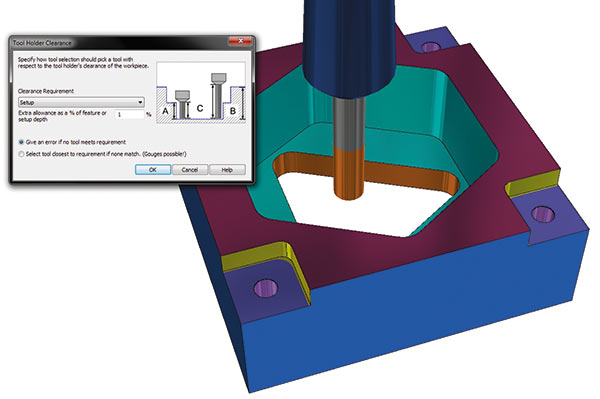

Важно отметить, что в FeatureCAM особое внимание уделяется надежности генерируемых управляющих программ. Для всех видов оборудования в CAMсистеме обеспечивается точная компьютерная 3Dсимуляция, призванная предотвратить непредвиденные столкновения на реальном станке. С этой целью в FeatureCAM 2015 R2 была добавлена возможность автоматической проверки выбранного инструмента на отсутствие столкновений оправки инструмента с заготовкой: если длина инструмента окажется недостаточной, то CAMсистема предложит использовать более длинный инструмент (рис. 5).

Рис. 5. CAM-система FeatureCAM 2015 R2 может автоматически выбирать инструмент необходимой длины

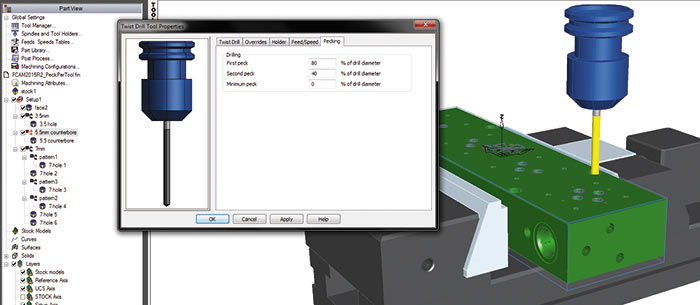

Рис. 6. В новом релизе FeatureCAM автоматические циклы извлечения сверла для удаления стружки задаются индивидуально для каждого инструмента

Существенно сократить время на задание операций глубокого сверления для деталей с большим количеством отверстий позволяет еще одно усовершенствование в FeatureCAM 2015 R2. Теперь при сверлении таких отверстий CAMсистема автоматически наследует параметры шагов резания (1го, 2го и последующих) для ломки и извлечения стружки непосредственно из библиотеки инструментов (рис. 6). То есть сейчас при обработке большого количества отверстий ограниченным набором сверл пользователь может задать шаги резания для сверления непосредственно в атрибутах соответствующих инструментов в библиотеке инструментов. Эти атрибуты сохраняются в библиотеке и в дальнейшем многократно используются при создании новых проектов. В более ранних версиях программы пользователям приходилось редактировать глобальные атрибуты обработки либо без привязки к конкретным размерам инструмента, либо вручную в каждом отверстии, что зачастую было неудобно и слишком медленно.

Посмотреть видеопрезентации возможностей FeatureCAM 2105 можно на сайте: www.delcam.tv/fc2015