Внедрение системы управления данными об изделии (PDM) на АО «Чебоксарское производственное объединение им. В.И. Чапаева» на базе платформы «1С:Предприятие 8»

О предприятии

АО «Чебоксарское производственное объединение им. В.И. Чапаева» — одно из старейших и крупнейших предприятий Чувашской Республики с численностью сотрудников более 2000 человек. Выпускает широкий спектр пиротехнических, резинотехнических и пластмассовых изделий различного назначения. Предприятие является многопрофильным, производящим продукцию военного и гражданского назначения.

На сегодняшний день объединение выпускает профессиональные (высотные, парковые, наземные) и бытовые фейерверки (рис. 1), пиротехнические изделия военного и гражданского назначения, противоградовые ракеты (рис. 2), большой ассортимент формовых и неформовых резиновых деталей для автомобильной, нефтегазоперерабатывающей, судостроительной и электротехнической промышленности, резиновые напорные рукава и шланги, изделия из пластмасс, детские резиновые мячи, резиновые галоши и многое другое — всего более тысячи наименований различного рода продукции.

Рис. 1. Профессиональные фейерверки

В составе объединения имеются исследовательские, конструкторские и технологические подразделения, опытное производство, которые позволяют предприятию динамично развиваться, разрабатывать и внедрять новые виды продукции.

Решение о приобретении PDMсистемы

В целях дальнейшего стратегического развития компании и ИТинфраструктуры предприятия в частности руководством АО «Чебоксарское производственное объединение им. В.И. Чапаева» был поставлен вопрос о формировании информационного комплекса, позволяющего централизованно хранить и управлять инженернотехнической информацией в электронном виде на всех этапах жизненного цикла изделия. Начальник центра разработки автоматизированных систем управления предприятием (ЦРАСУП) АО «ЧПО им. В.И. Чапаева» Евгений Валентинович Панов предложил реализовать всеобъемлющий комплекс на базе систем класса PDM (Product Data Management — система управления данными об изделии) и ERP (Enterprise Resource Planning — планирование ресурсов предприятия).

Основными критериями отбора PDMсистемы являлись:

- возможность управления нормативносправочной информацией;

- возможность управления структурой изделия и электронными документами;

- возможность управления технологией изготовления;

- возможность управления изменениями;

- интеграция с CADсистемами;

- возможность проводить электронное согласование в системе;

- разграничение прав доступа к информации в PDMсистеме;

- возможность интеграции с ERPсистемами;

- возможность модификации системы силами ИТотдела.

В результате исследования специалистами предприятия рынка PDMсистем выбор был сделан в пользу отечественной системы управления инженерными данными 1С:PDM. Выбор системы 1С:PDM был обусловлен наличием в системе вышеуказанного функционала.

Не менее важным критерием явилось наличие открытых исходных кодов системы, что позволило в дальнейшем в короткие сроки кастомизировать систему силами ИТподразделения предприятия.

Рис. 2. Противоградовая ракета

Предпроектное обследование

Внедрение системы на АО «ЧПО им. В.И. Чапаева» началось с обследования предприятия. На этом этапе специалистами компании АППИУС выявлялась структура предприятия, оснащенность рабочих мест специалистов компьютерами и программным обеспечением (ПО), наличие людских ресурсов и их квалификация в части владения компьютерной техникой и работы в различных пакетах ПО.

Кроме того, проводились исследования бизнеспроцессов предприятия в рамках конструкторскотехнологической подготовки производства (КТПП) — от заказа изделия до запуска производства. Собиралась сопутствующая подготовке производства документация, проводилось интервьюирование специалистов предприятия.

После обработки информации, полученной в ходе обследования предприятия специалистами компании АППИУС, был сформирован план управления проектом с описанием целей и задач проекта, с обозначением рамок проекта с учетом работ, выполняемых при внедрении системы 1С:PDM специалистами АО «ЧПО им. В.И. Чапаева» самостоятельно (в части форм ввода и вывода технологических данных по стандарту предприятия). Также был сформирован календарный план внедрения PDM с описанием состава проектной группы внедрения, включающей как специалистов компании АППИУС, так и специалистов АО «ЧПО им. В.И. Чапаева».

Формирование проектной команды

Из каждого ключевого функционального подразделения предприятия, участвующего в КТПП, приказом генерального директора АО «ЧПО им. В.И. Чапаева» были выделены специалисты для участия в проекте внедрения системы 1C:PDM согласно календарному плану и поставленным задачам. Данные специалисты входили в проектную группу наравне со специалистами компании АППИУС.

Основой проектной команды стали:

- начальник центра разработки автоматизированных систем управления предприятием (ЦРАСУП) Евгений Валентинович Панов;

- начальник бюро внедрения 1С:PDM АО «ЧПО им. В.И. Чапаева» Виталий Вячеславович Яковлев;

- ведущий специалист внедрения АО «ЧПО им. В.И. Чапаева» Алексей Викторович Ефимов;

- начальник отдела САПР АО «ЧПО им. В.И. Чапаева» Алексей Юрьевич Петров;

- руководитель проекта внедрения 1С:PDM, специалист компании АППИУС Олег Владимирович Бессмертный.

Обучение

Специалисты проектной команды со стороны АО «ЧПО им. В.И. Чапаева» в течение месяца прошли курсы по системе 1С:PDM в соответствии со своей специализацией:

- «Специализированный курс конструктора»;

- «Специализированный курс технолога»;

- «Трудовое и материальное нормирование»;

- «Архив»;

- «Администрирование 1С:PDM».

Обучение проходило в таком режиме: теория — 80%, практика — 20%. Это позволило обучаемым приобрести общее представление о системе, а также начальные навыки разработки изделия и администрирования в системе 1С:PDM. Факт того, что до внедрения системы на предприятии часть специалистов использовали компьютерную технику весьма ограниченно или не использовали совсем, вносил элемент консервативности в подходах специалистов предприятия к решению практических задач. Однако такие специалисты имели наибольший опыт в решении задач КТПП, были носителями логических цепочек и негласных правил.

Именно поэтому полученные навыки в дальнейшем были закреплены практическими курсами длительностью от одного до двух дней. Практические курсы проводились на основе существующих разработок предприятия, вследствие чего все члены проектной команды от АО «ЧПО им. В.И. Чапаева» влились в процесс внедрения системы 1С:PDM наравне со специалистами компании АППИУС.

Внесение контрольного примера в систему 1С:PDM. Опытная эксплуатация

В качестве изделия для внесения контрольного примера проектной командой был выбран продукт, при изготовлении которого задействованы все производственные подразделения предприятия:

- пиротехническое производство;

- резинотехническое производство;

- механическое производство;

- пластмассовое производство;

- порошковая металлургия.

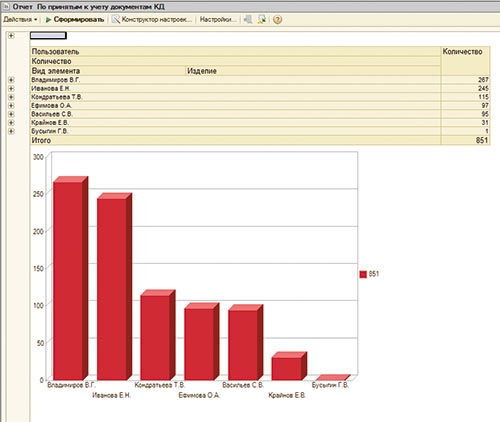

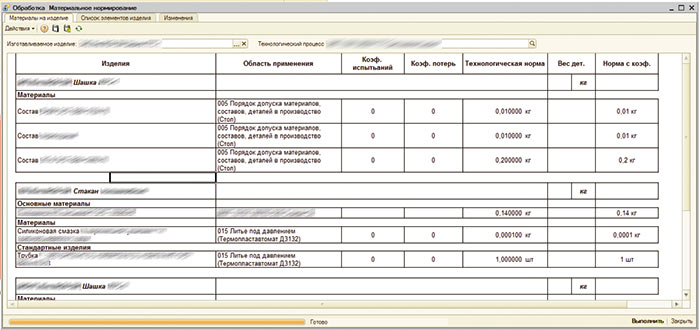

Был сформирован план по внесению специалистами проектной команды конструкторских и технологических данных. Руководители проектной команды, в том числе начальник бюро внедрения 1С:PDM АО «ЧПО им. В.И. Чапаева» и его подчиненные, контролировали процесс внесения контрольного примера в систему (рис. 3).

Рис. 3. Один из отчетов по внесению в 1С:PDM данных по контрольному примеру

Именно на этом этапе началось постепенное делегирование полномочий в проекте внедрения от специалистов компании АППИУС специалистам бюро внедрения 1С:PDM АО «ЧПО им. В.И. Чапаева».

В ходе внесения информации в систему 1С:PDM по конструкторской части, состава изделий и электронных документов особых затруднений не возникало. На основе существующих 3Dмоделей изделий из Компас 3D система автоматически формировала структуру изделия. В случае когда документы на изделие были только в бумажном виде, конструктора формировали структуру изделия вручную, с добавлением соответствующих электронных документов и файлов.

Единственным препятствием при вводе состава изделия стала потеря уникальности обозначений документов, так как предприятие получает конструкторскую документацию от сторонних разработчиков иногда с дублирующимися обозначениями изделий. Но данную проблему удалось быстро решить благодаря настройкам проверки уникальности элементов в системе по набору параметров.

Больше вопросов возникло на этапе внесения технологии изготовления изделий по различным типам производства:

- пиротехническое производство:

- отсутствие специализированных форм технологических карт (отраслевые стандарты, стандарты предприятия),

- трудовое нормирование (отличие укрупненных операций технологов ОГТ от более точных операций пиротехнического производства, описанных в технологических инструкциях);

- резинотехническое производство:

- отсутствие специализированных форм технологических карт (стандарты предприятия),

- потребность в жесткой фиксации параллельности требуемых операций в технологии;

- отдел материальнотехнического снабжения:

- так как контур ERP в данный момент еще не запущен, невозможно сформировать ведомости покупных изделий и материалов на изделие без создания номенклатуры и связи с ней,

- до запуска ERPсистемы требуется отчет по стандарту предприятия.

Вышеизложенные проблемы оперативно решались с помощью бюро внедрения 1С:PDM.

В.В. Яковлев: «Так как система 1С:PDM разработана на платформе “1С:Предприятие 8”, при наличии специалистов по платформе “1С” можно разработать дополнительные обработки под специфику предприятия. Кроме того, сама система 1С:PDM построена так, что можно настроить ее под любую специфику производства (можно добавлять любые параметры к элементам изделия, технологии, к видам элементов, созданных пользователем системы 1С:PDM).

Ядро системы 1С:PDM модульное, в части кода давно устоявшееся, что позволило нам настроить систему под стандарты предприятия, создать свои обработки и отчеты без модификации самого ядра. Благодаря этому мы свободно обновляем систему после выхода новых релизов, не модифицируя свои обработки и отчеты от релиза к релизу».

Для того чтобы решить вышеизложенные проблемы при внедрении, собиралось совещание с участием группы внедрения и руководства предприятия, где согласовывались решения, предложенные бюро внедрения 1С:PDM.

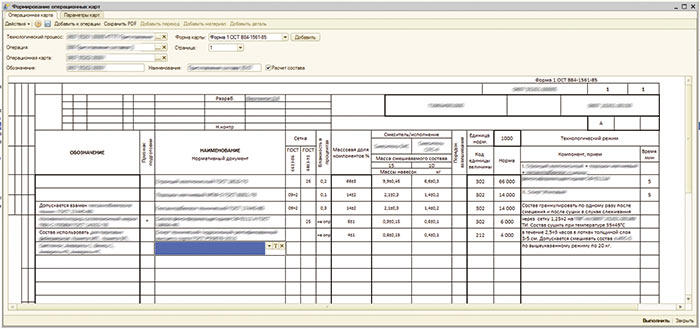

Проблема недостатка специализированных форм технологических карт (отраслевые стандарты, стандарты предприятия) была решена путем их разработки строго по стандартам предприятия и отраслевым стандартам (рис. 4).

Рис. 4. Операционная карта на пиротехнический состав

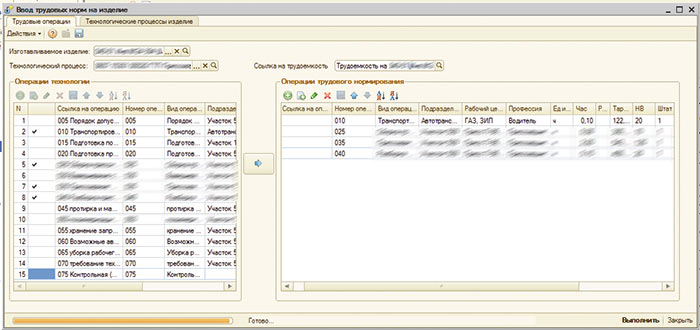

Проблему трудового нормирования удалось решить за счет добавления в систему такого вида элемента, как «трудоемкость», который содержит в себе трудовые операции с необходимыми реквизитами, с указанием изготавливаемого изделия. «Трудоемкость» можно создавать на основе операций технологии, сформированной технологами по виду обработки. В итоге, создав элемент «Трудоемкость» на каждый элемент изделия, можно получить общую трудоемкость на изделие (рис. 5).

Рис. 5. Расчет трудоемкости изделия

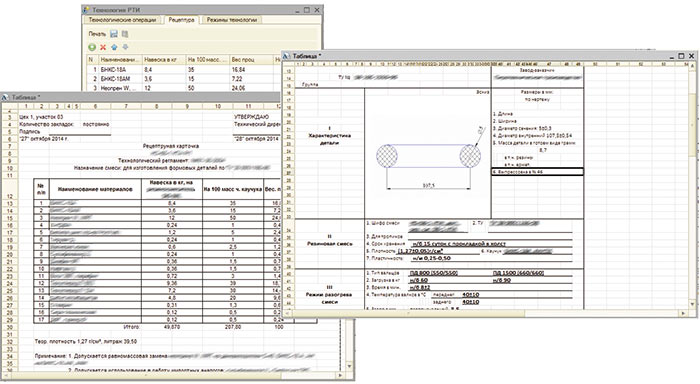

Рис. 6. Операционные карта и рецептура изготовления резинотехнического изделия

Были также разработаны формы отчетов для резинотехнических изделий (РТИ) — рис. 6. Для того чтобы получить возможность жесткой фиксации параллельности требуемых операций в технологии, в элемент системы «Технологические операции» был добавлен дополнительный параметр, который указывает на параллельность операций в технологии РТИ.

Проблема формирования ведомости покупных изделий и материалов без завязки на номенклатуру ERPсистемы была решена с помощью новой формы, которая на основе структуры изделия и его технологии формирует потребность на изделие методом разузлования (рис. 7).

Рис. 7. Ведомость покупных изделий и материалов

Преимущества использования системы 1С:PDM на предприятии

Заместитель начальника бюро внедрения 1С:PDM АО «ЧПО им. В.И. Чапаева» А.В. Ефимов: «Можно выделить следующие основные плюсы при использовании 1С:PDM:

- быстрый поиск требуемой информации по изделию/технологии;

- автоматическое построение структуры изделия (вместе с чертежами, 3Dмоделями) в системе путем использования PLMкомпонента для CADсистемы КОМПАС 3D;

- удобная система управления технологией позволяет с легкостью создавать технологические процессы/маршруты на элементы изделия, используя единые справочники;

- учет уникальности обозначений, наименований, что позволяет настраивать уникальность по видам элементов. В конструкторскотехнологическом справочнике это помогает исключать дублирование элементов справочника;

- удобная система электронного согласования, учет изменений сокращает время согласования, просмотр истории изменения элемента;

- системный учет документации в бюро технической документации (карточки учета, заявки на тиражирование, учет выданных копий);

- всегда актуальная информация;

- ввод сводных ведомостей по покупным изделиям/материалам, трудоемкости;

- просмотр применяемости.

В данный момент все новые разработки КД/ТД принимаются к учету только через систему 1С:PDM (при отсутствии электронной структуры изделия или технологии учет документации на изделие запрещен). Ведется учет изменений, а следовательно, в системе 1С:PDM хранится только актуальная информация.

Ввод КД/ТД на изделия, принятой на учет до внедрения системы, производится постепенно, по плану. Сначала — конструкторский состав, после чего внесенная в систему информация согласуется, так как возможны неучтенные ранее изменения документации (иногда при вводе обнаруживаются ошибки), далее вводится технология на внесенные элементы изделия, которые также согласуются.

Ввод КД/ТД на изделия в систему производят непосредственно сами разработчики, дабы исключить ошибки при вводе информации».

Дальнейшее планы по автоматизации предприятия

Начальник бюро внедрения 1С:PDM АО «ЧПО им. В.И. Чапаева» В.В. Яковлев: «Дальнейшие задачи по автоматизации предприятия КТПП будут решаться в рамках формирования информационного комплекса PDM+ERP. Наиболее приоритетная задача на данный момент — окончательный ввод всех изделий, производимых в данный момент на предприятии, в систему 1C:PDM. В этом случае мы сможем продвинуться в части внедрения ERPсистемы, так как у нас будет готова вся нормативносправочная информация, которая, в свою очередь, будет поддерживаться в актуальном состоянии носителями информации об изделии (конструкторами и технологами).

Далее приоритеты распределяются следующим образом:

- связь элементов конструкторскотехнологического справочника (ограничительного перечня) и элементов изделия со справочником “Номенклатура” в учетной системе;

- внедрение складского учета 1С:УПП или 1С:ERP 2.0 (далее —учетная система);

- создание спецификаций/ресурсных спецификаций и технологических карт/маршрутов в учетной системе на основе данных системы 1С:PDM;

- планирование производства в разрезе заказов.

Предприятие вышло на качественно новый уровень конструкторскотехнологической подготовки производства. Мы уверены, что благодаря системе 1С:PDM и нашим трудовым ресурсам нам удастся построить единый информационный комплекс всего предприятия для оперативного решения ставящихся перед нашим предприятием новых производственных задач».