Бесперебойный цех

Предприятия, выполняющие мехобработку на заказ, отличаются тем, что имеют дело с тысячами высокоточных деталей из разных отраслей промышленности и при этом должны придерживаться индивидуального подхода к каждому клиенту. Канадская компания Flamboro Technical Service, несомненно, подходит под такое описание и имеет солидную репутацию многоуровневого производства с исключительно высоким уровнем сервиса.

Уже 20 лет компания выполняет множество заказов — от управления проектами до обработки нержавеющих сталей и листовых материалов. Растущая база клиентов состоит в основном из предприятий пищевой, фармацевтической и горнодобывающей отраслей.

Команда инженеров Flamboro Technical Service

После приобретения компании в 2006 году Джошуа Сильверторн (Joshua Silverthorne) и Виктор Тексейра (Victor Teixeira) приняли решение выполнять всю металлообработку у себя в цехе, вместо отправки «на сторону», как это уже происходило со сварочными и сборочными работами.

«Мы были на перепутье и решили, что если мы собираемся этим заниматься, то нам лучше запустить собственный производственный цех, — отмечает Джошуа. — Наши требования и необходимые объемы выпуска постоянно росли, и нам был необходим полный контроль над производством». Для успешного расширения спектра своих услуг они решили пригласить на работу менеджера, способного обеспечить бесперебойную работу в цеху. Им стал Пол Хантер (Paul Hunter), старый знакомый и коллега Джошуа. Пол обладал нужной квалификацией для того, чтобы все заработало в нужном темпе.

«Мы поняли, как много работ мы отдавали на аутсорсинг, при этом качество было вовсе не на высоте, — говорит Пол. — Я искренне верю в то, что прежде чем бежать, надо сначала научиться ходить. Мы все вместе создали крепкую основу для нашего бизнеса и развили тонкое понимание потребностей наших клиентов. Если возникает вопрос, достаточно ли хороша какаято деталь, мы всегда отвечаем — могла бы быть и лучше. Мы стремимся превзойти самих себя ради наших клиентов. Мы даже готовы выполнить для них курьерскую доставку, если им понадобится быстро получить деталь».

Переход на ESPRIT изменил производство в лучшую сторону

Опытный производственник Джошуа и высококвалифицированный конструктор Виктор раньше трудились в одной компании. Им подвернулся шанс начать собственный бизнес, как только в 2006 году Flamboro был выставлен на продажу. С тех пор компаньоны увеличили штат в три раза, наняв еще 17 сотрудников, и значительно расширили цех. С таким ростом компании пришло время задуматься о внедрении CAMсистемы, которая вывела бы производство на новый уровень.

Перед Полом стояла задача по выбору и приобретению CAMсистемы, способной справиться с обработкой всей номенклатуры деталей на имеющемся станочном парке. В итоге выбор пал на ESPRIT от DP Technology.

«То, как сейчас работает ESPRIT, позволяет нам кардинально сократить время программирования, — заявляет Пол. — То, на что при ручном программировании требовался час, в ESPRIT занимает несколько минут. Не говоря уже об интуитивно простом и дружественном интерфейсе, какого нет ни у одной другой CAMсистемы из тех, что я использовал ранее».

Кроме того, Пол остался доволен технической поддержкой ESPRIT и поставщиком CAMсистемы. «Как только ситуация у меня заходит в тупик, я отправляю файл обработки по электронной почте и получаю решение в течение часа, — комментирует Пол. — Поддержка клиентов — одна из основных причин, почему мы так любим пользоваться ESPRIT».

При программировании обработки в ESPRIT Пол начинает с импорта твердотельной модели и определения элементов. Дерево элементов в ESPRIT позволяет наглядно представить все конструктивные элементы на детали, спроектированной в CADсистеме, в данном случае SolidWorks. Пол оценил точность управляющей программы, получаемой им в ESPRIT, и полностью готовый сертифицированный постпроцессор.

«Когда имеешь дело с таким огромным количеством заказов, как у нас, действительно начинаешь ценить безошибочный программный продукт ESPRIT, на который можно положиться», — продолжает Пол.

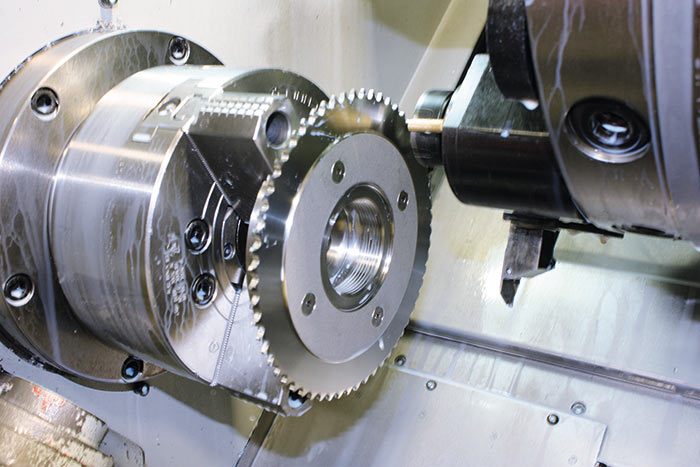

Обработка детали по УП, полученной в CAM-системе ESPRIT

Со временем в Flamboro начали использовать все преимущества Базы знаний (KBM) ESPRIT, которая позволяет программистам избавиться от повторяющихся действий благодаря сохранению лучших вариантов обработки и необходимых технологических параметров. Хотя в компании нет нужды в автоматизации изза большого разнообразия деталей, они применяют КВМ для сохранения процессов обработки. «Каждый день я использую KBM для автоматического получения режимов резания и инструментов, — объясняет Пол. — Я могу сохранить множество повторяющихся процессов, а это значит, что для нового файла я создаю заготовку и начинаю программирование с уже описанными процессами».

Пол и его команда также оценили ProfitMilling — новейшую технологию для оптимизации угла врезания, толщины стружки, силы резания. «Я использую стратегию ProfitMilling каждый день, она позволяет удалить большой объем материала с невероятно высокой скоростью, — рассказывает Пол о применении ProfitMilling на фрезерных и токарных станках HuyndaiWia. — Наилучшие результаты от ProfitMilling мы видим у клиентов с тонкостенными деталями из нержавеющей стали. Большинство производств боятся такой работы изза риска деформации детали, но с ProfitMilling мы беремся за такие работы без проблем. В конце концов, стратегия сэкономила нам много времени, и мы на личном опыте убедились в том, что она повышает производительность, а это ценно для любого бизнеса».

Такой успех стал возможным благодаря двум ключевым составляющим — ориентации на клиента как основного приоритета компании и использованию правильной технологии. «С применением такой мощной CAMсистемы, как ESPRIT, мы можем сосредоточиться на повышении качества, — заключает Пол. — Мы стремимся создать долгосрочные отношения с заказчиками. Для нас это больше, чем только поставить цель и выполнить заказ. Мы хотим быть уверенными, что наш сервис не просто хороший, он — лучший».