Эра аддитивного производства наступает

Прогнозы о том, что аддитивные технологии получат всё большее распространение как в производственной сфере, так и в среде непрофессиональных пользователей, сбываются. Опыт компании «Солвер», более 15 лет работающей с аддитивными технологиями, подтверждает, что всё больше заказчиков становятся обладателями 3D-принтеров различного класса — от самых простых и недорогих до наиболее продвинутых профессиональных. Всё больше предприятий обращаются к нам с заказами на изготовление как единичных изделий — прототипов или испытательных моделей, так и малых партий деталей из промышленных пластиков. Эра аддитивного производства действительно наступает.

Термин «аддитивное производство» подразумевает технологии по созданию объектов за счет последовательного нанесения слоев материала. Модели, изготовленные аддитивным методом, могут применяться на любом этапе производства — как для изготовления опытных образцов (быстрое прототипирование), так и в качестве самих готовых изделий (быстрое производство).

Технологии 3Dпечати постепенно входят в нашу жизнь, открывая новые возможности в самых разных областях человеческой деятельности. 3Dпечать позволяет создать трехмерную модель какоголибо изделия на компьютере и за считанное время получить полноценный физический объект, соответствующий заданным параметрам. Преимущества использования современных 3Dпринтеров очевидны: снижение себестоимости изготовления продукции и сокращение сроков ее появления на рынке, моделирование элементов любой формы и сложности, быстрота и высокая точность изготовления, возможность использования различных моделирующих материалов. А постепенное снижение стоимости 3Dпринтеров должно открыть новые перспективы для реализации разнообразных проектов с использованием трехмерной печати.

Традиционные методы производства, такие как, например, литье под давлением, могут обходиться дешевле при производстве крупных партий полимерных изделий, однако при мелко и среднесерийном производстве заметными преимуществами обладают аддитивные технологии, позволяя достигнуть более высоких темпов производства и гибкости при более высокой экономичности в пересчете на единицу произведенного товара.

Непосредственно 3Dпечать может занимать от нескольких минут до нескольких часов или дней — в зависимости от размера и сложности модели. Промышленные модели установок зачастую могут сократить время до нескольких часов — это зависит от типа установки, а также размера и количества одновременно изготавливаемых моделей. Разрешение печати или высота наслаиваемого материала достаточны для большинства областей применения, а печать объектов и последующая локальная механическая обработка позволяют создавать модели повышенной точности.

Современные аддитивные технологии

В настоящее время на рынке 3Dпечати представлен целый ряд методов аддитивного производства. Основные различия заключаются в способе нанесения слоев и используемых расходных материалах. Некоторые методы основываются на плавке или размягчении материалов для создания слоев: сюда входит выборочное лазерное спекание (SLS), выборочное лазерное плавление (SLM), прямое лазерное спекание металлов (DMLS), печать методом послойного наплавления (FDM или FFF). Другим направлением стало производство твердых моделей за счет полимеризации жидких материалов (фотополимеров), известное как стереолитография (SLA). В случае с ламинированием листовых материалов (LOM) тонкие слои материала подвергаются резке до необходимого контура с последующим соединением в единое целое. В качестве материалов для LOM могут использоваться полимеры, бумага и металлы.

Многообещающе выглядит технология свободного пластического формования Plastic Freeforming (AKF) от авторитета в области создания термопластавтоматов — компании ARBURG. В этой технологии в качестве исходного материала можно использовать гранулированный пластик любых свойств, а формирование изделия происходит благодаря 5осевой головке, наносящей пластик подобно тому, как украшают торты при помощи кулинарных шприцов.

В настоящее время стало появляться множество гибридных технологий, которые оснащены как аддитивным, так и субтрактивным модулем (последний чаще всего оснащен высокоскоростным фрезерным шпинделем). В итоге изделие вначале строится по слоям, а потом передается в модуль механообработки с ЧПУ. Из этого разряда интересной представляется разработанная компанией Solidica технология ультразвукового аддитивного производства Ultrasonic Additive Manufacturing (UAM), заключающаяся в объединении слоев разнородных металлов под действием трения и последующей сварки, после которой выполняется процесс фрезерования баз или ответственных поверхностей. Одна из самых последних разработок — установка LUMEX Avance25 от компании Matsuura, в которой используется технология гибридного производства прессформ путем спекания металла посредством лазера (Metal Laser Sintering Hybrid Manufacturing) с завершающим техпроцесс фрезерованием высокоскоростным шпинделем.

Кроме того, методы аддитивного производства в соединении с конструктивными особенностями некоторых принтеров предусматривают возможность использования нескольких материалов, а также разных цветов в течение одного производственного цикла, как, например, в некоторых топовых моделях 3Dпринтеров PolyJet.

Технология PolyJet

Среди многообразия методов аддитивного производства особое место занимает построение моделей с использованием технологии PolyJet — 3Dпечати фотополимерами — жидкими полимерами, отверждение которых происходит при облучении УФсветом. Сам принцип PolyJet был разработан израильской компанией Objet, с недавнего времени входящей в структуру компании Stratasys.

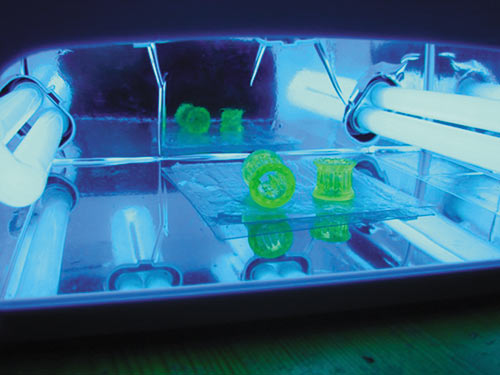

В процессе печати принтер считывает траекторию движения своих рабочих осей из специального файла, чаще всего полученного после расчета импортированного STLфайла. Печатающие головки распыляют тонкие слои фотополимера высотой 1630 мкм на платформу рабочего стола до получения готового изделия. Каждая печатающая головка содержит в себе 192 печатных сопла, диаметр которых всего 4 мкм. Для отверждения нанесенный слой сразу же засвечивается ультрафиолетовыми лампами, встроенными в головку. И так повторяется до тех пор, пока все слои не будут нанесены и отверждены. Гелеобразный опорный материал, используемый для поддержки компонентов в геометрически сложных моделях, после их изготовления удаляется вручную или водой под давлением.

Что касается такого понятия, как разрешение принтера, здесь промышленные принтеры Objet являются рекордсменами, обеспечивая 1600 dpi. Это позволяет получать гладкие, аккуратные модели с высокой степенью детализации. Кроме того, они дают возможность печатать в моделях стенки, минимальная толщина которых может составлять 550 мкм.

Высокая скорость печати также является одной из сильных сторон технологии. В ряде случаев время построения одной или сразу нескольких деталей будет одинаковым. Причем пользователь может выбирать высокую скорость или высокую точность построения.

Отличительной особенностью технологии PolyJet является возможность сочетания разных фотополимеров для получения композитных материалов с уникальными характеристиками так называемых цифровых полимеров, а также печать сразу несколькими материалами, когда одновременно в изделии путем смешения материалов можно получать разные по свойствам элементы конструкции.

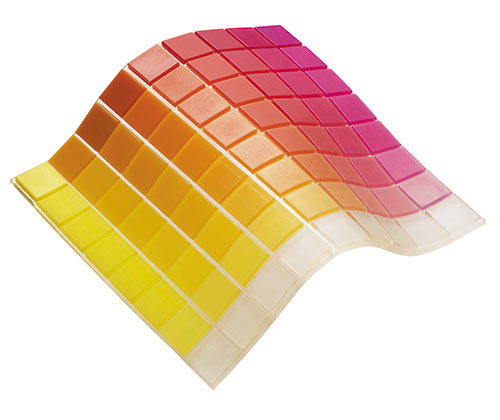

Кроме того, у принтеров Objet доступна, как мы уже отмечали ранее, палитра выбора цвета. Комбинация из материалов трех цветов позволяет получить практически любой цветовой оттенок. Как следствие, готовый объект имеет насыщенные цвета почти полиграфической CMYKпалитры. Консистенция смол и время засветки также варьируются, поэтому при выборе принтера стоит учитывать и ассортимент совместимых материалов.

О моделирующих материалах PolyJet подробно

Хотя технология PolyJet существенно отличается от лазерной стереолитографии SLA, в качестве расходных материалов используются всё те же фотополимерные смолы. Поскольку фотополимерные принтеры Objet в основном предназначены для профессионального и промышленного использования, компания разработала и предлагает собственную линейку модулирующих материалов. Их физические свойства после полимеризации могут различаться в широких пределах, что позволяет получать на готовом изделии различные тактильные ощущения. Доступны как твердые, так и эластичные варианты, в том числе прозрачные.

Высокотемпературный фотополимер RGD525 после термической обработки готовых моделей выдерживает нагрев до 7580 °С. Это позволяет использовать его для функционального прототипирования, например патрубков и кранов для потоков горячей воды или воздуха. Комбинирование RGD525 с резиноподобными материалами позволяет создавать композиты с различной твердостью по Шору. Этот материал чистой фактуры, имеет белый цвет.

Прозрачные фотополимеры предназначены для имитации прозрачных термопластиков и могут применяться в комбинации с резиноподобными материалами для варьирования гибкости, а также с цветными материалами для получения различных полупрозрачных оттенков. В принтерах линейки Connex используются следующие материалы:

- RGD720 — универсальный фотополимер для имитации стандартных прозрачных термопластиков. Материал обладает достаточно высокой прочностью и позволяет создавать модели с гладкими поверхностями;

- VeroClear RGD810 — прочный, прозрачный материал для имитации свойств органического стекла (PMMA), рис. 1.

Рис. 1

Прочные непрозрачные фотополимеры представлены целым семейством фотополимеров для печати разноцветных непрозрачных моделей с высоким уровнем детализации. Наиболее применяемые из них: VeroWhitePlus RGD835 (белый), VeroGray RGD850 (серый), VeroBlue RGD840 (синий) и VeroBlackPlus GRD875 (черный). Кроме того, новейшие цветные принтеры Objet500 и Connex3 могут использовать специальный набор базовых цветов: VeroCyan (голубой), VeroMagenta (пурпурный), VeroYellow (желтый), VeroBlack (черный), VeroWhite (белый), позволяющих получать сотни различных оттенков. При этом при построении одной модели может быть использовано до 75 цветов, а также различных по свойствам материалов. Необходимо отметить, что такой богатый выбор цветов и свойств моделирующих материалов при создании полностью функциональных прототипов не встречается ни в одном 3Dпринтере других производителей (рис. 2).

Рис. 2

Фотополимеры для имитации полипропилена (PP). Компания Stratasys предлагает два материала, имитирующих свойства полипропилена:

- Durus RGD430 — материал, отличающийся хорошей ударной вязкостью и высокой прочностью на разрыв;

- Endur RGD450 — улучшенная версия RGD430, отличающаяся высокой износоустойчивостью и возможностью создания идеально гладких поверхностей. Материал предназначен для безопасного применения в офисных условиях (без специальной вентиляции) и может быть использован для создания функциональных прототипов или готовых изделий. На данный момент материал имеет до 20 различных цветов, что обеспечивает полную свободу творчества (рис. 3).

Рис. 3

Резиноподобные фотополимеры. Семейство фотополимеров Tango предназначено для имитации свойств эластомеров с различными показателями прочности по Шору, на изгиб и удлинения на разрыв. В это семейство входят фотополимеры следующих цветов: серый (TangoGray FLX950), черный (TangoBlack FLX973), глубокий черный (TangoBlackPlus FLX980) и прозрачный (TangoPlus FLX930). Топовые принтеры Objet Connex позволяют создавать цифровые материалы с использованием комбинаций VeroWhitePlus и TangoBlackPlus или Tango Plus. Различные сочетания материалов позволяют добиваться порядка девяти разных показателей твердости по Шору, а в случае применения цветных материалов можно добиваться оттенков эластомеров, точно соответствующих конечному изделию (рис. 4).

Рис. 4

Биосовместимые фотополимеры предназначены для применения в медицинской отрасли. Материал MED610 позволяет изготавливать изделия, требующие контакта с кожей пациента (до 30 дней) либо со слизистой (до 24 ч). Материал используется на принтерах серий Objet Eden и Objet Connex. Два материала — FullCure630 (прозрачный) и FullCure655 (прозрачный розовый) — применяются при изготовлении слуховых аппаратов.

Стоматологические фотополимеры компании Stratasys представлены тремя вариантами смол, используемых в стоматологическом протезировании:

- VeroDent MED670 позволяет строить высокодетализированные модели с вертикальным разрешением до 16 микрон. Отличается высокой прочностью и износоустойчивостью;

- VeroDentPlus MED690 аналогичен VeroDent MED670, но обладает более высокими показателями прочности и долговечности;

- VeroGlaze MED620 — это непрозрачный белый акриловый материал, используемый в производстве зубных коронок (рис. 5).

Рис. 5

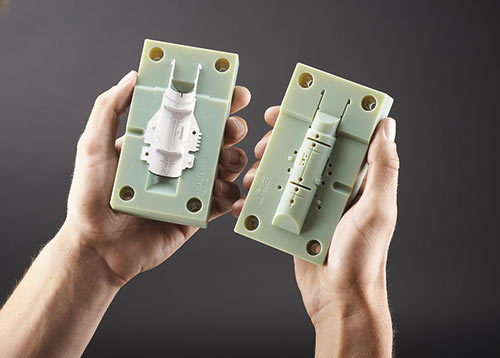

Цифровой ABSпластик (Digital ABS) производится смешиванием высокотемпературного RGD515 и RGD535 непосредственно во время печати. Готовый композитный материал имеет высокие показатели теплоустойчивости и прочности, во многом сравнимые с настоящим ABSпластиком. Цифровой ABS2 имеет еще более высокие механические характеристики, позволяя создавать объекты с толщиной стенок в 1,2 мм. Оба композита могут быть получены с помощью принтеров семейства Objet Connex (рис. 6).

К сожалению, стоимость расходных материалов в фотополимерной печати пока достаточно велика по сравнению с FDM/FFFтехнологией. Хотя сами принтеры уже стали вполне доступными, найти недорогие фотополимерные смолы пока еще довольно сложно. Несомненно, распространение недорогих фотополимерных 3Dпринтеров приведет и к увеличению объемов производства расходных материалов, а значит — к заметному снижению цен на них.

Рис. 6

Что можем предложить в 3Dпечати

Хотя общая тенденция развития технологий трехмерной печати направлена в сторону максимального упрощения процессов для пользователей — до офисного уровня, вопросы оптимального выбора нужной модели, инсталляции, обеспечения необходимыми расходными материалами и грамотного сервисного обслуживания остаются уделом специалистов, имеющих в этой области должные компетенции и опыт. Всё это есть у сотрудников компании «Солвер», причем как в работе с собственными установками, так и с оборудованием, используемым нашими многочисленными заказчиками. Отметим, что наши компетенции и опыт подтверждены статусом «золотого партнера» Stratasys.

Если вы решите стать владельцем оборудования этой марки, высококвалифицированная помощь в приобретении, эксплуатации, гарантийном и послегарантийном обслуживании вам обеспечена. В нашей компании функционирует специализированное подразделение по аддитивному производству — DDM.Lab (www.ddmlab.ru),

которое решает весь спектр вопросов, связанных с аддитивными технологиями и сканированием. В своей работе мы используем индивидуальный и комплексный подход в лучших традициях инженерного консалтинга компании «Солвер». Если же ваши потребности в прототипировании или быстром производстве изделий из пластиков пока невелики, мы можем изготавливать для вас модели и малые партии деталей на нашем оборудовании.

Заключение

Сегодня на 3Dпринтерах печатают уже многое, завтра будут печатать почти всё, послезавтра — абсолютно всё. И каждая отрасль промышленности, каждое применение на Земле или в космосе не обойдется без использования аддитивных технологий. Возможно, идеальный 3Dпринтер будет разработан для каждого семейства материалов, а возможно, это будет универсальный, «печатающийвсёизвсего» принтер. Ну а сейчас аддитивные технологии уже стали неотъемлемой составляющей большинства современных производств в мире. Эра аддитивного производства действительно наступает…