Аддитивное и гибридное производство с применением 3D-печати

Введение

Быстрое развитие технологии 3Dпечати в последние годы не только сделало ее доступной, но и позволило создать новые типы аддитивного и гибридного производства.

По данным аналитической фирмы IDC, 3Dпечать находится на пороге массового внедрения: бизнес начал осознавать технические и финансовые преимущества данной технологии. По прогнозу IDC, поставки 3Dпринтеров во всем мире за период с 2012 по 2017 год возрастут на порядок. Основной спрос создают частные потребители и малый бизнес, однако новые технологии оказывают заметное влияние и на промышленность.

В частности, внедрение 3Dпечати преобразует способы проектирования, изготовления и поставок изделий. Развитие технологий открыло путь к созданию более экологичных, легких и безопасных изделий, а также к снижению себестоимости и сокращению сроков подготовки производства.

Основные задачи

Потенциально 3Dпечать способна значительно ускорить и оптимизировать отдельные технологические процессы, однако с ней связан и ряд трудностей.

Вопервых, это нынешнее состояние данной развивающейся технологии, имеющийся опыт ее применения и вопросы экономической обоснованности. Например, в современных постоянно меняющихся условиях достаточно сложно рассчитать, как выгоднее изготовить деталь сетчатой формы: внедрить процесс 3Dпечати или создать специальную технологическую оснастку? Производители, которые хотят применять эту технологию не только в опытном и серийном производстве, — классические первопроходцы. Им непросто обосновать возникающие расходы и принимать решения о внедрении. По этим причинам успешный перевод даже одной технологической операции на 3Dпечать может занять месяцы, а то и годы.

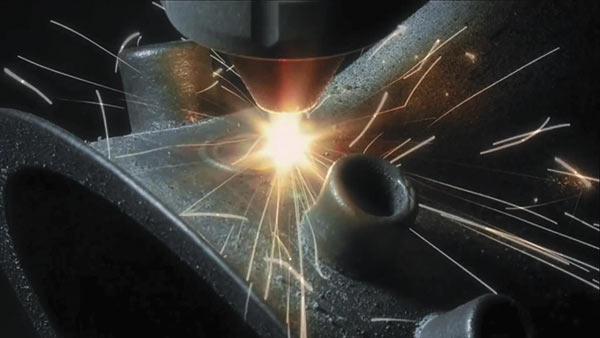

Применение порошкового напыления на многокоординатном станке позволяет более быстро изготавливать детали, добавляя к ним материал по практически любой координате

Более того, для аддитивного производства требуется преобразование созданной в СADсистеме геометрии в файлы формата STL. Неизбежно возникающие при этом неточности на несколько порядков превышают допуски при традиционной обработке резанием.

Существует и множество других задач, решение которых требует проведения дополнительных исследований, направленных на выпуск продукции стабильно высокого качества. В настоящее время невозможен текущий контроль процесса аддитивного производства, являющийся стандартной функцией при обычной механической обработке.

Понадобятся не только новые станки, но и переход от традиционных субтрактивных процессов (резание, пластическое деформирование и применение технологической оснастки) к аддитивным, а в конечном счете — к гибридным. Это требует нового мышления, новых инструментов и процессов. В то же время возникают новые возможности в плане проведения расчетов и использования различных материалов.

Изготовление изделий на заказ

Два основных преимущества 3Dпечати — возможность изготовления уникальных изделий, а также нестандартных деталей сложной формы без применения операций сборки.

Это позволяет сэкономить время, ресурсы и снизить себестоимость продукции. Рассмотрим простой пример — изготовление стойки шасси. Вместо того чтобы производить тяжелую сплошную деталь, требующую обработки на прессе, процесс 3Dпечати позволяет получить пустотелую стойку со сложной структурой внутренних усиливающих элементов. При печати деталь сразу получает нужную форму. Этот процесс оказывается быстрее, а готовая деталь — более прочной, легкой и менее материалоемкой.

Кроме того, вместо изготовления множества деталей и их последующей сборки можно сразу напечатать весь узел целиком. При использовании традиционных технологических процессов для получения даже относительно простой сборки необходимо изготовить большое число отдельных деталей, что увеличивает себестоимость и ограничивает допустимые конструктивные решения. Аддитивное производство создает объект целиком за одну операцию. Детали получаются более легкими и долговечными.

Аддитивные технологии позволяют свободно менять форму изготавливаемых деталей. Это дает возможность не только быстро получать опытные образцы, но и вносить изменения в базовую конструкцию в соответствии с пожеланиями конкретного заказчика. Например, в медицине искусственные коленные и тазобедренные суставы можно изготавливать под конкретного пациента.

3Dпринтеры — это не только новые конструкции, но и новые материалы. Речь идет не просто о переходе от пластиков к металлам и сплавам, но и об абсолютно новых категориях материалов, которые даже не рассматриваются в традиционном машиностроении. К ним относятся легко деформируемые и биологические материалы, применяемые в медицинской и пищевой промышленности. При работе с традиционными металлами появилась возможность создания градиентов плотности или получения деталей, состоящих из различных материалов. Этого невозможно добиться обычными процессами ковки и литья.

Новая экосистема проектирования

Перед машиностроителями открываются широкие перспективы, однако внедрение технологических инноваций потребует создания абсолютно новой экосистемы конструкторскотехнологического проектирования.

С точки зрения конструирования понадобятся новые CADсистемы, пригодные для разработки облегченных деталей и построения поверхностей сложной формы, а также учитывающие требования аддитивных технологий и поддерживающие проектирование мультикомпозитных деталей.

На одном и том же станке с ЧПУ выполняется и добавление,

и снятие материала. Благодаря этому детали сложной формы изготавливаются с максимально возможной точностью

Компания Siemens является лидером CAD/CAM-отрасли. Она предлагает важнейшие программные решения для управления подобными принципиально новыми гибридными станками

Аддитивное производство позволяет создавать более сложные конструкции. В первую очередь это относится к невидимой внутренней структуре детали. Возникает задача разработки методик прочностных расчетов таких структур с целью определения запаса прочности и оценки поведения конструкции под различными нагрузками. Рост сложности детали вызывает новые проблемы контроля качества. Традиционный контроль на координатноизмерительных машинах не способен предоставить полную картину уровня качества.

Потребуется и развитие CAEсистем численного моделирования, в которых должны появиться средства топологической оптимизации, расчета деформированного состояния и выбора режимов лазерного напыления. На производстве новые CAMсистемы будут поддерживать программирование многокоординатных аддитивных, а также гибридных станков.

В таких условиях вся экосистема технологической подготовки производства требует переосмысления. Возможность изготовления деталей на заказ позволяет свести складские запасы к нулю, что, в свою очередь, приведет к реструктуризации цепочек поставок.

Наконец, от сотрудников потребуется приобретение новых навыков и способность их совместной работы на всех этапах конструкторскотехнологической подготовки производства.

Гибридный подход

Несмотря на многочисленные преимущества аддитивного производства, у него имеются и недостатки. Прежде всего, это малая точность и высокая шероховатость поверхностей.

Решение этих недостатков обеспечит применение гибридного подхода, когда на одном и том же станке выполняется и 3Dпечать, и обработка резанием. Объект создается по аддитивной технологии, а затем мелкие элементы получаются резанием. Подобный подход также решает проблему допусков и точности, позволяя выполнять шлифование и последующие контрольные измерения готовой детали.

Функции как добавления, так и удаления материала с малым шагом обеспечивают возможность внесения изменений в конструкцию «на лету», без ее пересоздания с нуля. За счет этого этапы расчетов и испытаний проводятся гораздо быстрее и с гораздо более высокой точностью.

Такой подход упрощает задачи технического обслуживания и ремонта. К сломанной детали достаточно добавить материал — и она снова будет как новенькая.

Развитие аддитивного производства3Dпечать применяется в промышленности уже несколько десятилетий, но крайне ограниченно. Изначально она разрабатывалась для изготовления опытных образцов методом стереолитографии. Такие образцы, конечно, помогали в разработке изделий, но получались они слишком хрупкими и неточными, поэтому были пригодны лишь в качестве средства визуализации замысла конструктора. Подавляющее большинство изделий попрежнему массово изготавливалось традиционными методами. Несмотря на высокую стоимость технологической оснастки, себестоимость отдельной детали в массовом производстве оказывается весьма низкой. Важно и то, что традиционные технологии обеспечивают более высокое качество поверхности. Развитие аддитивного производства начиналось со стереолитографии — процесса изготовления деталей из жидкого полимера. Кроме того, разработаны процессы с использованием пластикового либо металлического порошка: лазерное спекание, плавка электронным лучом, 3Dпечать расплавленным пластиком и наплавка материала. Каждый из этих вариантов имеет свои преимущества и недостатки в плане прочности, точности, количества отходов и удобства применения. Уже очевидно, что аддитивное производство позволяет создавать детали, которые просто невозможно изготовить традиционными методами. |

Заключение

В обозримом будущем для массового выпуска сравнительно простых изделий попрежнему будут применяться традиционные производственные технологии. Аддитивное и гибридное производство открывает совершенно новые возможности в плане конструирования и изготовления определенных изделий.

В ряде случаев применение аддитивных технологий совершенно оправданно, однако для наработки производственного опыта потребуются колоссальные затраты времени и ресурсов.

Вывод данной технологии из состояния нишевого решения для единичного производства потребует поддержки со стороны всей промышленности в целом, а также разработки систем технологического проектирования для аддитивных и гибридных станков.

В частности, компания Siemens PLM работает над тем, чтобы управлять подобными станками непосредственно из системы NX. Это позволит избежать потерь данных или снижения точности, вызванных переводом в промежуточные форматы.

Аддитивные и гибридные производственные технологии постоянно развиваются. Это инновационная дорога в будущее. Потенциал таких технологий столь огромен, что способен породить новые отрасли промышленности, а также преобразовать способы решения огромного количества технологических задач, возникающих при производстве практически любого изделия.