Автоматизация конструкторско-технологической подготовки производства на примере внутриотраслевой кооперации предприятий-смежников ОАО «СКБ ПА» и ОАО «КЭМЗ»

Введение

Современное машиностроительное производство все больше отходит от концепции «предприятия полного цикла», переходя к организации распределенных производств и построению субконтрактационных отношений. Характерным примером является производство самолета Sukhoi Superjet 100, состоящего примерно на 75% из комплектующих, поставляемых сторонними поставщиками. Подобная концепция, при кажущейся сложности ее организации и невозможности прямого контроля качества материалов и комплектующих, в итоге положительно сказывается на сроках выпуска и стоимости конечного продукта.

Естественно, что требования, выдвигаемые производителем конечного продукта, оказывают прямое влияние на многие процессы предприятияисполнителя — маркетинговую стратегию, контроль качества, автоматизацию процессов подготовки и управления производством, логистические схемы и т.д. Степень изменения данных процессов варьируется от незначительных поправок до полной перестройки системы внутренних стандартов и пересмотра системы менеджмента качества для достижения конечной цели производства конкретного наименования продукции.

Проблематика отраслевого взаимодействия субъектов производственного процесса

Основные проблемы в процессе взаимодействия предприятий появляются изза принципиальных различий между точками зрения корпоративного и технологического управления. Возникает конфликт двух сонаправленных процессов автоматизации деятельности компаний:

- со стороны систем технологического управления (АСУТП, АИИСКУЭ, СТМиС…);

- со стороны систем корпоративного управления (ERP/EAM, ТОиР, бюджетирование, КРЭ).

Для предприятий необходимо решать задачи взаимодействия между системами технологического и корпоративного управления, в том числе — обрабатывать различные виды данных в разном темпе времени и адаптировать технологическую информацию к виду, принимаемому бизнессистемами.

Выстраивание единых информационнотехнологических цепочек отраслевых предприятий и интеграция науки и производства в единых терминах обеспечивают увеличение качества изделий, сокращение времени и издержек производства.

Для отдельного современного машиностроительного предприятия defacto информационная поддержка жизненного цикла изделия стала основой производственной деятельности. Более того, многие предприятия в настоящий момент успешно решают юридические вопросы статуса информационных данных об изделии на различных этапах подготовки производства, выпуска продукции, разработки эксплуатационной документации. С начала 2000х годов в России техническими комитетами по стандартизации (ТК) создана значительная правовая база, включающая несколько десятков стандартов по различным направлениям, в том числе:

- информационная поддержка жизненного цикла изделий — ТК 459;

- система конструкторской документации — ТК 051;

- интегрированная логистическая поддержка экспортируемой продукции военного назначения — ТК 482;

- авиационная техника — ТК 323;

- каталогизация продукции — ТК 430.

Столь внушительная нормативноправовая база зачастую позволяет решать задачи определения внутреннего статуса информационных моделей и данных об изделии без выпуска собственных стандартов предприятия.

Всё вышеперечисленное не только определяет проблематику информатизации производства изделий отдельного машиностроительного предприятия, но и особо остро возникает при отраслевой кооперации нескольких предприятий и производств — как смежных, так и находящихся в отношениях «заказчик — исполнитель».

Поддержке жизненного цикла (ЖЦ) изделий и его управлению в рамках одного производства посвящено много работ. В данной публикации мы рассмотрим пример реализации интеграции жизненных циклов изделий различных организаций в рамках отраслевой кооперации.

Характеристика предприятий, их локализация в отраслевой структуре. Цели и задачи автоматизации

Первая организация: ОАО «Специальное конструкторское бюро приборостроения и автоматики» (ОАО «СКБ ПА») — инжиниринговая компания, предметом деятельности которой является:

- научная деятельность, проведение фундаментальных, поисковых, научноисследовательских, опытноконструкторских и прикладных работ в области специальных систем автоматического управления, навигационных и гироскопических систем, электро и гидроприводов, их узлов и приборов для бронетанковой техники, а также продукции машиностроения и приборостроения общетехнического назначения;

- проведение работ по модернизации серийно выпускаемой продукции с целью обеспечения ее конкурентоспособности на мировом рынке;

- внедрение научнотехнических разработок.

Вторая организация: ОАО «Ковровский электромеханический завод («ОАО «КЭМЗ») — машиностроительное предприятие современного уровня, основным направлением которого является серийное производство высокоточных изделий, мехатронных модулей и узлов, гидроаппаратуры, систем стабилизации.

Ключевыми характеристиками предприятия являются:

- специализация на освоении серийного производства высокоточных изделий, предъявляющая ряд специфических требований как к системе управления качеством, так и ко всем этапам подготовки и производства изделий, вплоть до передачи готовой продукции на склад и отправки заказчику;

- мелкосерийный и серийный характер производства. Как следствие — большие объемы работы на этапе подготовки производства, постановка задачи определения партий запуска изделий в производство, многочисленные переналадки для возможности производства новых видов продукции;

- огромная (примерно 97%) доля современных высокопроизводительных станков с ЧПУ, позволяющих реализовывать сложные операции механической обработки, в том числе с применением многоосевой и мультиканальной обработки.

Задачи для интеграции информационных пространств предприятий в рамках отраслевого производственного цикла определяют ряд требований к системе автоматизации конструкторскотехнологической подготовки производства (КТПП), которая должна была включать следующие возможности:

- инструментарий автоматизированного анализа и синтеза проектных решений;

- инструментарий автоматизированной разработки конструкторской документации;

- инструментарий автоматизированной разработки технологических процессов;

- возможность создания архивов электронной документации;

- возможность поддержания в актуальном состоянии базы НСИ, использование единых библиотек стандартных изделий, комплектующих;

- обеспечение актуальности состава изделия, реализацию процедуры проведения изменений в конструкторской и технологической документации;

- реализацию различных вариантов поиска информации (ГОСТ, норматив, правовой) в системе;

- поддержку электронного согласования документации;

- формирование отчетов и ведомостей по составу изделия и содержанию технологического процесса.

В целом идеология инженерной подготовки ЖЦ изделий в рамках отраслевой кооперации ОАО «СКБ ПА» и ОАО «КЭМЗ» выглядит как показано на рис. 1.

В данной структуре отражены производственные взаимоотношения предприятий: разработка, изготовление опытных образцов и постановка на серийное производство «СКБ ПА», с одной стороны; подготовка и серийное производство изделий «КЭМЗ» (включая внешние производственные площадки: ОАО «КаМЗ», г.Камешково, и ОАО «СМЗ», г.Селиваново) — с другой.

Рис. 1. Структура жизненного цикла изделий в рамках отраслевой кооперации

Базис объединенного информационного пространства

За ядро информационного пространства кооперирующих предприятий была выбрана концепция ОДО «ИНТЕРМЕХ» (г.Минск) как единственное (по состоянию на момент внедрения — середину 1990х годов) решение, удовлетворяющее практически всем означенным выше требованиям. Ключевыми преимуществами программных продуктов «ИНТЕРМЕХ» является комплексность решения, бесшовная интеграция всех программных продуктов, использование единых источников данных на всех этапах подготовки производства. Не уступая в функционале ведущим мировым решениям (PTC, Siemens, Dassault), программный комплекс «ИНТЕРМЕХ», одновременно с этим, обладает более высокой степенью адаптации к условиям отечественных предприятий (в том числе к требованиям государственных стандартов, ЕСКД и ЕСТД) и позволяет гибко настроить его под традиции, специфику и потребности всех предприятий — участников ЖЦ изделий.

Решения «ИНТЕРМЕХ» обеспечивают реализацию задач объединенных информационных пространств:

- комплексный подход, включающий инструменты автоматизации для всех этапов подготовки производства, интегрированные между собой;

- обеспечение различных форм обмена информацией между подразделениями;

- поддержка стандартов ЕСКД, ЕСТД и СПДС, включая гибкие инструменты для настройки комплекса под стандарты предприятия;

- создание единых баз знаний и НСИ;

- защита конфиденциальной информации, в том числе конструкторскотехнологической документации и разграничение прав доступа;

- обмен информацией с локальными АРМами предприятия;

- электронный документооборот (в том числе между территориально распределенными площадками);

- интегрированные программные инструменты управления проектами.

Архитектура системы построена по трехзвенной схеме: «Сервер баз данных» — «Сервер приложений ПО ИНТЕРМЕХ» — «Клиентское рабочее место» (рис. 2). Программные продукты ИНТЕРМЕХ не имеют жесткой привязки к конкретной СУБД и могут одинаково успешно функционировать на базе Oracle, Microsoft SQLServer и Firebird, что зачастую является одним из важнейших факторов при распределенном развертывании системы. Как уже отмечалось, в едином информационном пространстве отраслевой кооперации функционируют ОАО «СКБ ПА»,ОАО «КЭМЗ», ОАО «КаМЗ», ОАО «СМЗ», ООО «АС», использующие в автоматизации производственных циклов программные продукты «ИНТЕРМЕХ». В силу тесных, исторически сложившихся партнерских отношений предприятия используют единую базу данных. Одновременно с этим серверы приложений у отдельных предприятий являются индивидуальными. Реализация данной схемы возможна благодаря архитектуре программных продуктов «ИНТЕРМЕХ» и позволяет предприятиям использовать единую базу данных, централизованно управлять нормативносправочной информацией и использовать единые библиотеки стандартных изделий. Вместе с этим задействованы механизмы разграничения прав доступа пользователей предприятий при помощи гибких инструментов безопасности и применяется тот набор лицензий, который необходим каждому из предприятий

Рис. 2. Архитектура общей информационной системы

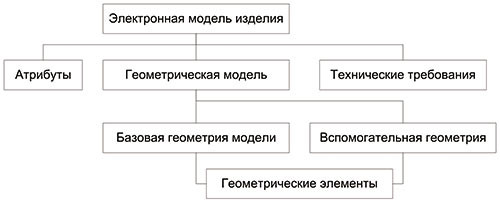

Рис. 3. Единая электронная модель изделия по ГОСТ 2.052-13

Для всех производимых на предприятиях изделий разработана единая модель данных в соответствии с рекомендациями формирования ЭМИ модели по ГОСТ 2.0522013 (рис. 3).

Ее реализация средствами программных продуктов «ИНТЕРМЕХ» позволяет поддерживать актуальность используемой в КТПП информации на всех этапах жизненного цикла и формировать целостный и корректный набор данных для экспорта в систему управления производством (рис. 4).

Рис. 4. Единая модель данных, реализованная средствами ПП «ИНТЕРМЕХ»

На этапе конструкторской подготовки производства ОАО «СКБ ПА» формируется основной объем информации, определяющий общие характеристики дальнейших этапов подготовки и производства изделия: трехмерные модели изделия, конструкторские чертежи, спецификации, ведомости покупных изделий и т.д.

Информация по изделию, полученная на этапе конструкторской подготовки производства, поступает в технологические службы, где производится нормирование труда и материалов, разработка техпроцессов, формирование данных для системы управления производством и планирования ресурсов предприятия.

Используемые программные средства информационного сопровождения обеспечивают функционирование рабочей среды, в которой специалисты получают актуальную информацию о деятельности смежных служб и специалистов в режиме реального времени (рис. 5).

Рис. 5. Инструменты информационного взаимодействия средствами ИНТЕРМЕХ

Конструкторская проработка изделий. Принцип проектирования по типовым элементам

В ходе конструкторской подготовки производства, на этапе проектирования изделия, в ОАО «СКБ ПА» активно применяются как инструменты и приемы нисходящего проектирования, так и функциональные возможности Cadmech, расширяющие базовые возможности CADсистем Autodesk AutoCAD и Autodesk Inventor. Использование методик нисходящего проектирования позволяет унифицировать решение многих задач, стоящих перед инженеромконструктором в ходе проектирования новых изделий (что особенно важно при разработке наукоемкой продукции). Применение Cadmech направлено на автоматизацию большинства процессов разработки и оформления конструкторской документации и организацию программного взаимодействия с другими компонентами комплекса «ИНТЕРМЕХ» — Search, Imbase, Techcard и AVS (рис. 6).

Рис. 6. Схема формирования конструкторской информации

В едином информационном пространстве за счет единых баз данных НСИ и КТЭ стало возможным проведение проектных процедур («СКБ ПА») по готовым элементам производственного цикла («КЭМЗ»).

Формирование и реализация проектных процедур заключается в построении системы проектирования на основе блочномодульного принципа, в основу которого положен термин «конструктивнотехнологический элемент» (КТЭ).

В нашем случае первичное образование КТЭ формируется из базы данных адаптивных конструктивных элементов, прошедших процедуру согласования/отработки технологичности, занесенных в базу разрешенных к использованию элементов, имеющих связанную информацию о применяемых типовых технологических операциях/переходах и средствах оснащения, а также соответствующих им математических моделях, в том числе подтвержденных натурными экспериментами. Основная часть БД КТЭ сформирована на предприятии за годы работы и является структурированным представлением традиций проектирования и производства на данном предприятии. Следует отметить, что существует необходимость в КТЭ «временного» характера — для опытных и экспериментальных образцов с целью отработки технологичности их производства.

Наряду с данным принципом в стратегии проведения КТПП заложены принципы информационного обмена, реализованные в системе Search:

- управление версиями электронных документов, в том числе — конструкторской и технологической документации;

- управление информацией об изделии в контексте ЭМИ, ЭСИ;

- применение электронной цифровой подписи при согласовании и утверждении документов;

- распределенный документооборот по бизнеспроцессам;

- согласование конструкторской документации с использованием инструментов редлайнинга («красного карандаша»);

- организация совместной работы над проектами как в конструкторской, так и технологической части;

- контроль календарных сроков выполнения работ в процессе освоения производства новых изделий;

- управление справочниками НСИ.

В процессе конструкторской стадии ЖЦ изделий используется последовательнопараллельная работа над проектом: конструктор на стадии эскизного проектирования, определяя общие габариты и материал будущего изделия, обеспечивает информацией технологические подразделения, службы снабжения и комплектации.

За счет применения принципа единых баз данных КТЭ на этапе КТПП стало возможным повысить до 70% формализацию и автоматизацию процесса согласования на технологичность (в зависимости от уровня применяемых технологических решений, в том числе — использования возможностей многофункционального оборудования с ЧПУ и современных средств технологического оснащения). Новаторские конструкторские решения, пройдя обособленную процедуру согласования на технологичность, в свою очередь, становятся частью обновленной базы КТЭ. Процедура использования и обновления базы КТЭ регламентирована СТП, согласованным и принятым на всех предприятиях и организациях, входящих в рассматриваемый сегмент отраслевого куста.

Модульная структура системы «ИНТЕРМЕХ» позволяет с помощью APIинтерфейсов осуществлять локальную доработку программного комплекса посредством внедрения в процесс КТПП АРМ, отражающих специфику и традиции проектных и производственных работ и взаимоотношений подразделений. В нашем случае подобный подход обеспечивает функционирование структуры, отображенной на рис. 7.

Рис. 7. Схема взаимодействия программных средств

в информационном пространстве на стадии конструирования

Осуществляемый на ОАО «СКБ ПА» метод автоматизации проектных работ и принцип организации процесса конструкторскотехнологической подготовки производства призван в значительной мере сократить сроки подготовки выпуска продукции, аргументировать прогноз себестоимости продукции, нормировать прибыль, обоснованно участвовать в тендерах различного уровня, планировать развитие предприятия, формировать кадровую политику и т.д.

Очевидно, что ключевым звеном автоматизации КТПП является база знаний и НСИ, реализованная в нашем случае на основе программного средства IMBase. Система управления данными об изделии и единый справочник материалов является базовым фундаментом, на котором основана вся информационная система предприятия.

Единые базы знаний и НСИ

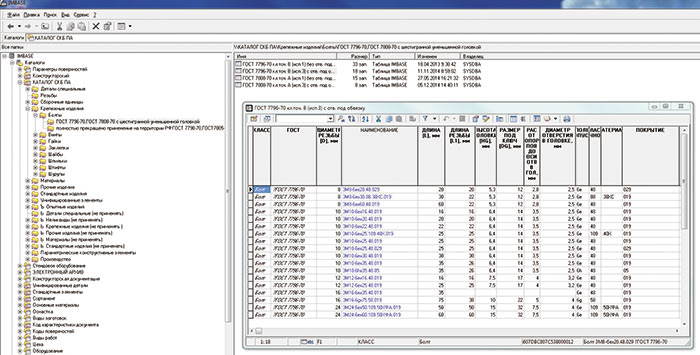

IMBase служит единой базой стандартных элементов, комплектующих, материалов, а также выполняет функции базы НСИ и каталога применяемой оснастки на всех этапах КТПП (рис. 8). Регламентированные процедуры внесения изменений и новых позиций в каталоги IMBase помогают обеспечивать актуальность используемой конструкторами и технологами информации, исключить дублирование данных и несоответствие действующим стандартам.

Рис. 8. Единая база данных НСИ

Представляя собой информационную базу данных конструкторскотехнологического назначения, IMBase позволяет сформировать ограничительный перечень предприятия по используемым стандартным изделиям, прочим изделиям, материалам, оснастке и оборудованию.

Путем прямой интеграции системы Cadmech с единым корпоративным справочником предприятия в едином информационном пространстве сформирован ограничительный перечень предприятия по стандартным и прочим изделиям, а самое главное — по готовым конструкторскотехнологическим элементам в процессе проектирования.

Для адаптации баз данных НСИ и КТЭ была проведена работа по актуализации и применяемости (неприменимости) содержимого баз данных к конкретной структуре предприятия (департамента отрасли).

Актуализация документов в информационном поле

Помимо общесистемных задач автоматизации КТПП, приведенных в начале статьи, одной из трудоемких и рутинных задач является создание спецификации на изделие и последующее получение различных ведомостей (ведомости покупных изделий и т.д.).

Для автоматизации создания спецификаций и конструкторских ведомостей используется система AVS. В разрезе применения программного комплекса «ИНТЕРМЕХ» AVS позволяет формировать документы как на базе состава изделия, создаваемого и поддерживаемого в Search, так и на основе структуры сборки, разрабатываемой в среде Autodesk AutoCAD и Autodesk Inventor.

Другим несомненным преимуществом AVS является адаптация выходной формы представления спецификации, в зависимости от специфических требований, предъявляемых к конструкторскому документу. Таким образом, на основе одного и того же набора данных о составе изделия можно формировать документы, адаптированные под стандарты как гражданской, так и специальной продукции. Одновременно, независимо от формы представления информации, система обеспечивает полное соответствие и отслеживание изменений в структуре изделия.

Как уже отмечалось, информация об изделии начинает поступать еще на этапе конструкторской проработки изделия, при заполнении карточки. Именно на этом этапе подключаются службы снабжения, которые составляют план закупок и логистики поставок на предприятия материалов и комплектующих для производства изделия, еще не получившего финальные формы.

После планового завершения этапа конструкторской подготовки производства в информационном пространстве предприятия присутствует полный комплект чертежей и спецификаций, состав изделия.

Все эти данные уже доступны другим техническим службам предприятия: технологи продолжают работу над технологической подготовкой производства, используя в качестве исходной информации конструкторские данные из системы Search, службы управления внешней комплектации и материалов закупают требуемые комплектующие и т.д. Все задействованные службы предприятий продолжают параллельную работу над технической подготовкой производства в рамках единого информационного пространства.

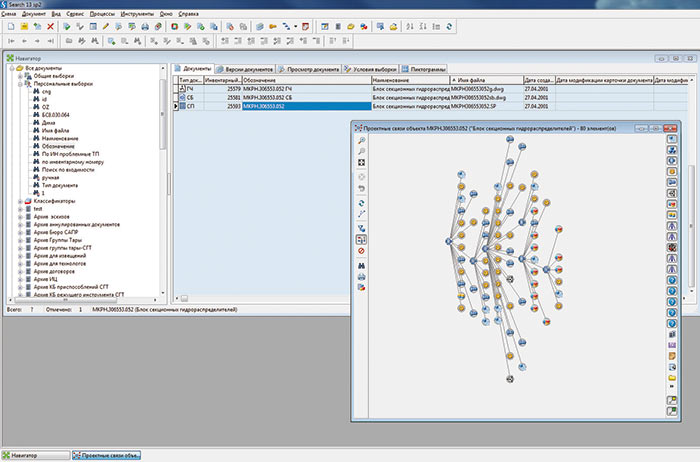

Рис. 9. Элементы электронного архива Search

Реализация интеграции и индивидуализации бизнеспроцессов

Архивы электронных документов в PDMсистеме Search представляют собой иерархическую структуру отдельных хранилищ, в которых система хранит документы и атрибутивную информацию, необходимую для их идентификации и поиска (обозначение, наименование, формат и т.д.). Кроме того, обеспечивается отслеживание состояния изделия на различных этапах его жизненного цикла — определение статуса документа (утвержден, не утвержден), статуса электронной цифровой подписи, уровень доступа пользователей к документу.

В электронных архивах системы Search размещается вся конструкторская и технологическая документация предприятий (рис. 9). Программные инструменты Search позволяют формировать и поддерживать в актуальном состоянии состав изделия, в том числе на основе конструкторского документа (трехмерной модели сборки). Все трехмерные модели и чертежи ассоциативно связаны с соответствующими объектами в системе. В настоящий момент в архивах системы содержится более 600 тыс. конструкторских и технологических документов (без учета версий и вариантных исполнений). Безопасность обеспечивается четким разграничением прав доступа на все архивы. Трехуровневая система резервного копирования позволяет минимизировать простои конструкторов и технологов при программных и аппаратных сбоях, а также снизить риски утери информации.

Благодаря простому и эффективному инструменту PDMbrowser многие операции при формировании состава изделия на основе данных из CADсистем (Autodesk Inventor, SolidWorks) выполняются в полностью автоматическом режиме. Аналогичным образом осуществляется работа с системами ECAD — PCAD, Altium Designer, MentorGraphics. Система Search имеет интеграцию со всеми перечисленными системами и при формировании состава изделия использует информацию из них наряду с МCADсистемами.

Работоспособность систем «ИНТЕРМЕХ» с ПО различных производителей обеспечивает интеграцию данного информационного пространства с другими субъектами отрасли, в том числе смежными, и с внешними бизнеспроцедурами, а также возможность смены базовой платформы CADCAMCAE и т.п. в актуальной тенденции импортозамещения.

Объединение информационных полей подразделений предприятия в единое информационное пространство системой Search обеспечивает:

- ведение электронного архива технической и организационнораспорядительной документации;

- управление данными об изделиях;

- управление жизненным циклом изделия;

- управление документооборотом предприятия;

- интеграцию с системами корпоративного управления.

Механизмы электронного согласования Workflow в системе Search позволили реализовать технологию электронного документооборота конструкторской и технологической документации. На предприятиях разработан и внедрен единый стандарт на согласование конструкторской и технологической документации исключительно средствами электронного документооборота. Внедрение данной технологии позволило сократить процесс согласования на 3040% и снизить нагрузку на центры печати, уменьшив расход бумаги и расходных материалов для принтеров и плоттеров.

Подготовка производства

Производственные активы только ОАО «КЭМЗ» (без учета оборудования опытного производства ОАО «СКБ ПА» и внешних промплощадок) насчитывают более 700 единиц высокопроизводительного оборудования, в том числе фрезерные, токарнофрезерные станки с ЧПУ, автоматы продольного точения, многофункциональные станки. Доля оборудования с ЧПУ составляет 97% (на начало 2014 года).

Широкая номенклатура производимых деталей и узлов в сочетании с высочайшими требованиями по точности и качеству диктуют жесткие требования к процессу конструкторскотехнологической подготовки производства.

Помимо этого в составе ОАО «КЭМЗ» функционируют две производственные площадки, территориально удаленные от предприятия (ОАО «КаМЗ», г.Камешково и ОАО «СМЗ», г.Селиваново). В связи с тем, что подходы к подготовке производства едины для всех подразделений ОАО «КЭМЗ», для этих площадок организован терминальный доступ к серверу, установленному на территории ОАО «КЭМЗ». Данный режим позволяет использовать программные продукты «ИНТЕРМЕХ» на удаленных площадках без какихлибо функциональных ограничений.

Единой средой технологической подготовки производства на всех кооперирующих предприятиях является система Techcard (рис. 10). Ежегодно в системе разрабатываются более 10 тыс. технологических процессов для механообрабатывающего и сборочного производства. Применение инструментов автоматизации при выборе режущего инструмента и возможность повторного использования данных для проектирования технологических процессов позволили снизить сроки разработки технологической документации на 3040%.

Рис. 10. Функциональная схема технологической подготовки производства в системе Techcard

Интеграция информационных пространств: связь АСУТП с ERP

С целью сокращения сроков подготовки производства и минимизации затрат предприятия был разработан модуль экспорта/импорта XML для связи между системами управления производством и системой управления данными об изделии Search. Этот модуль позволяет передавать всю необходимую информацию о составе изделий, материалах, технологических процессах, нормах времени в системы планирования ресурсов предприятий.

Перспективы развития

Целевое повышение объемов производства на 1520% ежегодно при сохранении численности персонала (в том числе конструкторов и технологов) приводит к повышению объемов подготовки производства и обязывает к поиску и использованию все более совершенных инструментов автоматизации КТПП.

Основными направлениями совершенствования процессов КТПП на ближайшие годы являются:

- смещение акцента в сторону использования трехмерных моделей. Данная задача включает не только разработку трехмерных моделей на все изделия, производимые предприятием, но и дополнение конструкторских моделей информацией1, которая впоследствии может быть использована на этапе технологической подготовки производства;

- развитие и наполнение баз знаний, применяемых в КТПП. Унификация и повторное использование применяемых в КТПП инженерных решений, позволяющих сократить сроки подготовки производства, снизить номенклатуру применяемых материалов и комплектующих, а также решить актуальную для многих предприятий проблему «смены поколений»;

- повышение уровня кооперации с иными предприятиями. В современных условиях многие заводы, стремясь диверсифицировать собственное производство, неизбежно сталкиваются с необходимостью кооперации с иными производственными предприятиями. В связи с этим оперативность передачи данных, управление изменениями и поддержание информации в актуальном состоянии становится критически важной проблемой, напрямую влияющей на сроки производства изделия.

Заключение

Общее информационное пространство предприятий позволяет использовать непрерывные и замкнутые бизнеспроцессы по подразделениям и персоналу всех включенных в него предприятий и организаций. Применение общих нормативносправочных баз, согласованных, доступных или неиспользуемых конструкторскотехнологических элементов и компонентов изделия минимизирует процесс согласования технологичности, транспортную логистику поставок комплектующих и отгрузки готовой продукции.

Благодаря комплексному подходу при адаптации решений «ИНТЕРМЕХ» предприятиям удалось кратно увеличить объемы подготовки производства в период с 2000 по 2014 год. За это время объемы производства изделий и, как следствие, разработки конструкторской и технологической документации выросли более чем в восемь раз. При этом удалось не только сохранить численность ИТР, но и значительно увеличить количество молодых специалистов, работающих в контуре КТПП.

Функциональное оформление PMI (Product and Manufacturing Information — информация об изделии и изготовлении) — технология подготовки конструкторской документации, используемая в сквозном проектировании на основе 3Dмоделей, при которой передача данных технологическому производству осуществляется без предварительной обработки и оформления плоских чертежей.