Программное обеспечение ESPRIT улучшает качество продукции и жизнь пациентов

Компания Stryker, мировой лидер в области медицинских технологий и хирургических аппаратов, неизменно придает особое значение разработке инновационных продуктов и услуг, которые, в конечном счете, призваны улучшить жизнь пациентов. Компания предлагает широкий спектр медицинских технологий, в том числе восстановительные, медицинские, хирургические и нейротехнологии, а также продукты для позвоночника, позволяющие вести более активный образ жизни.

Чтобы получить наименее инвазивное оборудование и продукты высочайшего качества, крайне важно овладеть самой лучшей технологией производства. Для достижения таких задач компания выбрала ESPRIT — CAMсистему с полным спектром производственных возможностей, которая позволяет автоматизировать процесс обработки для различных станков с ЧПУ.

История Stryker

Компания Stryker была основана в 1941 году доктором Хомером Стракейром (Dr. Homer Stryker), ортопедическим хирургом из Каламазоо, штат Мичиган. Сегодня Stryker насчитывает около 25 тыс. работников на 60 площадках и поставляет свои продукты в 120 стран мира. Детали и услуги, которые они производят, включают суставы, протезы, имплантаты и хирургические навигационные системы, а также эндоскопы и оборудование для кабинетов скорой помощи. Без сомнений все в Stryker неустанно трудятся над достижением единой цели.

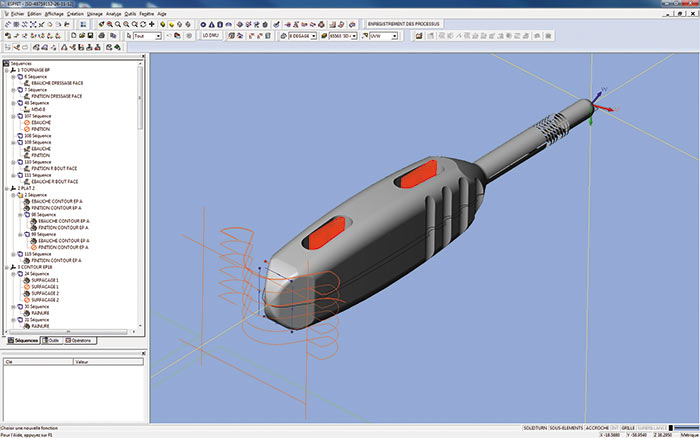

Инструмент обработан на многоцелевом станке Stama 726MT, он позволяет контролировать размер проставки

для имплантации между позвонками

Пластина для поясничного позвонка обработана в пяти осях. Время программирования — один день. Деталь — победитель конкурса

«ESPRIT Contest 2014»

Однако как только дело доходит до процесса изготовления, каждая производственная площадка работает поразному для выполнения заказов своих клиентов. Французское подразделение имеет пять зданий и 330 работников и отвечает за всю цепочку производства — от разработки до доставки готовых изделий. До использования ESPRIT Stryker Spine во Франции программировали обработку деталей для хирургии позвоночника вручную, плюс использовали несколько инструментов для обработки формы и чистовой обработки. Находясь под гнетом ответственности за производство деталей, на которые люди будут рассчитывать до конца жизни, Stryker Spine были готовы на революционные изменения в своем производственном процессе.

Цех состоит из новейших моделей токарных обрабатывающих центров и станков с ЧПУ, таких как Mazak Integrex и DMG DMU. Эти станки обрабатывают пластины из титана для шейных и поясничных позвонков, проставки и скобы из PEEK, а также инструменты и крепеж для костей. Очевидно, что высокая квалификация производителя основана на преодолении многочисленных производственных трудностей, таких как достижение очень высокой точности деталей, контроле поверхностной формы и работе с трудонообрабатываемыми материалами.

Время перемен

В 2006 году руководитель Stryker принял решение привлечь ESPRIT к производственному процессу, и с тех пор он наблюдает значительные улучшения во всей структуре производства и в качестве выпускаемой продукции.

«Мы оценили этот CAMпакет за легкость в использовании и за единый интерфейс для всех видов обработки: токарной, фрезерной, электроэрозионной и автоматов продольного точения», — говорит Франк Дуру (Franck Duru), технолог в Stryker.

Главный офис Stryker и подразделение в Китае используют ESPRIT с 1997 года — этот факт только облегчил принятие решения перейти на ESPRIT. После внедрения ESPRIT в сотрудничестве с отделом разработки и службой контроля качества производство в цехе успешно перешло к поверхностной 5осевой обработке. Stryker стали выпускать очень сложные детали и высокоточные инструменты.

Претерпел изменения даже метод проектирования деталей, поскольку ESPRIT предложил более широкие возможности для производства. «Мы стремимся программировать быстро и всегда используем уже существующие циклы, кроме того этот подход упрощает работу с группами деталей, которые отличаются только размерами», — отмечает гн Дуру. Имея 13 лицензий, здесь в основном используют 3Dпрограммирование.

Stryker в Швейцарии специализируется на ортопедических имплантатах, их станки выполняют обработку деталей по управляющим программам из Франции, разработанных в ESPRIT.

Улучшения стали возможны с ESPRIT

«У этой детали нет ни одной плоской области, и она должна быть как можно более тонкой, чтобы прижиться у пациента», — рассказывает Франк Дуру о пластине для поясничного имплантата. Низ детали еще более сложный. Мне понадобился целый день, чтобы запрограммировать его, однако без инструментов ESPRIT работа заняла бы несколько недель. В процессе 5осевой обработки было несколько этапов: высокоскоростная черновая обработка с новым циклом ProfitMilling, композитная обработка для улучшения качества поверхности, контурная обработка, нарезание резьбы и другие.

«Технология ProfitMilling сделала возможной обработку открытых карманов для необрабатываемых материалов и контурную обработку для незакрепленных заготовок, — заявляет Николас Марсо (Nicolas Marsault), директор Usiprog и дилер ESPRIT. — Это понастоящему экономит время и значительно снижает износ инструмента».

Исходная модель детали разработана в CADсистеме от PTC. Через функцию Feature Exchange ESPRIT получает полную топологию 3Dмодели.

Возможность разработки дополнительных приложений под ESPRIT на Visual Basic (VBA) позволяет добиться лучшей автоматизации и безопасности. Например, благодаря разработке специального плагина все данные об инструменте собираются в интерфейсе за один клик мыши — и отчет для цеха готов.

Николас Марсо (Nicolas Marsault), директор Usiprog, Хелен Хорен (Hélène Horent),

маркетинг-менеджер DP Technology, и Франк Дуру (Franck Duru), технолог и специалист

по CAM Stryker Spine, напротив станка DMG DMU

В поисках инноваций

Stryker — единственный производитель цельных хирургических деталей из PEEK (Polyether ether ketone), таких как проставки, которые устанавливаются между позвонками перед креплением пластинами, и скобы для блокировки связок. Детали миниатюрные, а материал сложен в обработке изза риска образования заусенцев.

«Продукт выходит из роботизированного склада уже через день. При этом до автоматизации процесса на одну деталь уходило восемь дней, — отмечает Седрик Лассу Деба (Cédric Lassus Debat), оператор станка с ЧПУ в Stryker. — Деталь выходит после чистовой обработки отшлифованной, с гравировкой и готовой к отправке. Обработка проводится на токарном центре Realmeca, и маркировка на титане выполнена также в ESPRIT».

Используя преимущества поддержки ESPRIT

Мощная поддержка компании Usiprog — дистрибьютора ESPRIT, и DP Technology — разработчика системы, способствовали успеху Stryker. Кроме того, сотрудничество между разработчиком программного обеспечения и производителем станка означает, что лицензии будут полностью поддерживать все возможности и проблем с постпроцессором не возникнет.

«Предоставленный Usiprog постпроцессор с самого начала был эффективен, — добавляет гн Дуру. — Существенная экономия времени — до 30%. Поскольку Stryker выбрали стандартный постпроцессор от DP Technology, программистам не потребовалось разрабатывать его заново. Даже при программировании новой детали риск ошибок практически равен нулю».

Репутацию Stryker в мире медицины и двукратный рост бизнеса компании, конечно, можно объяснить демографическим трендом, однако в большей степени на это повлияли огромные усилия и инвестиции, вложенные в правильную технологию. База знаний от ESPRIT — это следующий уровень для инженеров Stryker на пути решения более сложных производственных задач. База знаний ESPRIT основана на принципе «одной кнопки», при этом программисты и операторы самостоятельно определяют наилучшие методы обработки. Это настоящая экспертная производственная система, чьим предназначением является уменьшение общей стоимости производства и увеличение производительности.

В производстве высокоточных деталей ключевой аспект — это технология, Stryker Spine рады использовать CAMсистему ESPRIT на своем производстве.