Повышение эффективности процесса оформления конструкторской документации

Процесс оформления документации в любой отрасли занимает значительную часть времени. Нередко на разработку того или иного проекта требуется время, сопоставимое со временем на оформление документации. Это не удивительно, поскольку именно техническая документация является основой для организации производства продукции. К ней приходится обращаться как квалифицированным рабочим проектирующего предприятия, обладающим достаточным уровнем знаний специфики производства, так и специалистам смежных предприятий, которые, возможно, не обладают необходимым объемом сведений.

В связи с этим качеству технической документации следует уделять самое серьезное внимание, что требует значительных затрат времени. Для их сокращения разрабатываются всевозможные способы. Шаблоны и заранее подготовленные формы заполняемых документов, макросы, дополнительные настройки контекстных панелей, использование документовпрототипов — всё это и многое другое способствует увеличению производительности труда при разработке документации, а следовательно, снижению сроков подготовки проектов независимо от использования базовой САПР и направления деятельности конкретного предприятия [1]. На большинстве из них такого рода деятельностью занимаются отдельные специалисты или целые отделы, которые разрабатывают и внедряют методы и средства для оптимизации затрат рабочего времени.

Рассмотрим процесс оформления технической документации на инжиниринговом предприятии, использующем в качестве рабочей среды проектирования систему SolidWorks [2].

Основная надпись

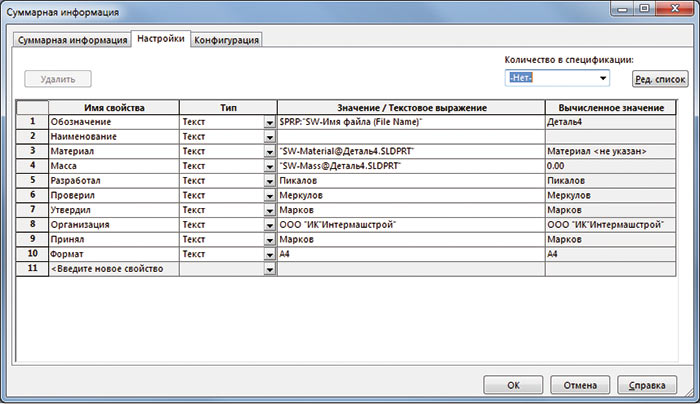

При разработке чертежей деталей в основной надписи необходимо заполнить требуемые поля, соответствующие определенному ГОСТу. Эта, на первый взгляд, несложная операция повторяется многократно и в итоге отнимает немало времени. Для предотвращения повтора одних и тех же операций при заполнении основной надписи более целесообразно однократно заполнить шаблон и сохранить его в библиотеке баз и шаблонов. В приведенном ниже примере незаполненным автоматически остается только поле наименования детали, так как оно может меняться в зависимости от геометрических параметров и способа ее изготовления. На рис. 1 представлен настроенный шаблон с одним пустым полем наименования детали.

Рис. 1. Окно настройки шаблона

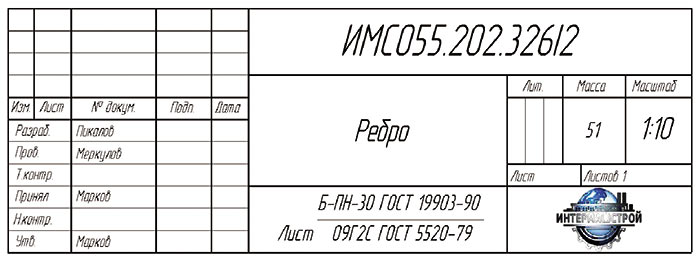

При создании нового чертежа на экран выводится пустая рамка. Если предварительно не настроить шаблон (оставить его поля пустыми), то затем при проектировании ряда деталей всю основную надпись чертежа придется заполнять для каждой детали индивидуально. Это производится непосредственно в самом чертеже или же редактированием свойств каждой детали, на которые ссылается основная надпись чертежа. Другой подход предполагает предварительное заполнение шаблона и сохранение его в соответствующей библиотеке. Это позволит избежать однотипных действий, поскольку при вставке 3Dмодели детали в рамку чертежа система сама заполнит поля основной надписи, включая расчет массы детали, определения масштаба изображения и т.д. (рис. 2).

Рис. 2. Основная надпись настроенного шаблона документа

Как показала многолетняя практика работы инжинирингового предприятия «ИНТЕРМАШСТРОЙ» (г.Коломна, Московская область), только использование предварительно настроенных шаблонов позволяет конструктору экономить примерно 4060 с на оформление одного чертежа. При интенсивной работе это обеспечивает существенную общую экономию времени разработки проектов.

Кроме того, применение шаблонов практически исключает субъективные ошибки оформления основной надписи документов. Это имеет существенное значение для предприятия, чьей продукцией является именно проектная документация. Как показывает практика, «отложенные на потом» на ранних стадиях проектирования незаполненные поля основной надписи или вовсе остаются «забытыми», или при «позднем» заполнении приводят к появлению ошибок и проблем при формировании итоговых документов, поскольку большинство из них достаточно трудно отследить. В результате качество всей проектной документации снижается.

Расширение номенклатуры используемых материалов

Для каждой детали инженер подбирает тип заготовки, из которой будет изготовлена будущая деталь. Например, плоские детали типа «платик», целесообразно изготавливать из листовой заготовки, круглые целиковые детали типа «ось» — из прутка, втулки и диски — из труб и т.д. Ниже представлен пример оформления листовой заготовки. По требованиям ГОСТ, детали, изготавливаемые из листа, оформляют следующим образом:

ЛИСТ БПН10 ГОСТ 1990390 ,

Ст3пс ГОСТ 1463789 где

Б — нормальная точность листового проката;

ПН — нормальная плоскостность;

10 — толщина детали (мм);

Ст3пс — марка стали [3, с.2].

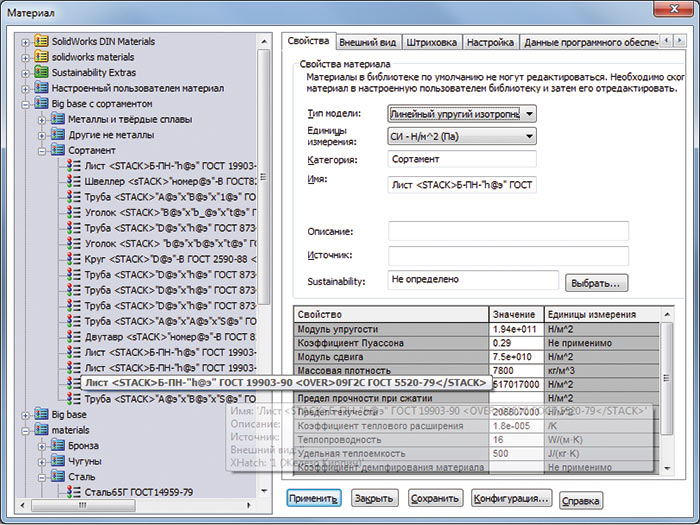

В SolidWorks существует специальный сортамент, в библиотеку которого заносятся возможные заготовки из различных материалов. Эта библиотека копируется в раздел материалов системного каталога установленной рабочей программы. Для вызова сортамента из программы необходимо в дереве конструирования нажать на материал, выбрать его редактирование, а затем указать необходимую заготовку и материал. Если требуемого материала не существует, необходимо скопировать имеющуюся заготовку с текущим материалом и заменить этот материал вместе с соответствующим ему ГОСТом на требуемый материал. Входными данными в этом случае являются существующая заготовка сортамента, ГОСТ заготовки и материал, а выходными данными — новая конфигурация заготовки определенного материала, которая будет использоваться в дальнейшем проектировании.

При операциях с сортаментом система использует команду <Stack>, которая оперирует начальной плоскостью детали, толщиной заготовки и началом системы координат выбранной плоскости.

Выбор материалов из соответствующего сортамента представлен на рис. 3.

Рис. 3. Сортамент материалов

Рис. 4. Макрос — создание спецификации

Используя этот метод, конструктор постоянно расширяет набор материалов, которые могут использоваться в дальнейшем проектировании не только им, но и подразделением в целом, работающим с этой базой материалов. Этот итеративный подход может реализовать как один и тот же человек, так и целая группа людей, независимо от выполняемой в данный момент задачи. В результате образуется эффективная связь рабочей группы с потребителем, организуется четко распределенная загрузка всех участников и повышается производительность труда каждого участника проекта [4, с.44]. В условиях сжатых сроков на подготовку проектной документации применение этого метода очень актуально, так как позволяет в разы сократить время, затрачиваемое на наладку работы баз и шаблонов рабочей среды.

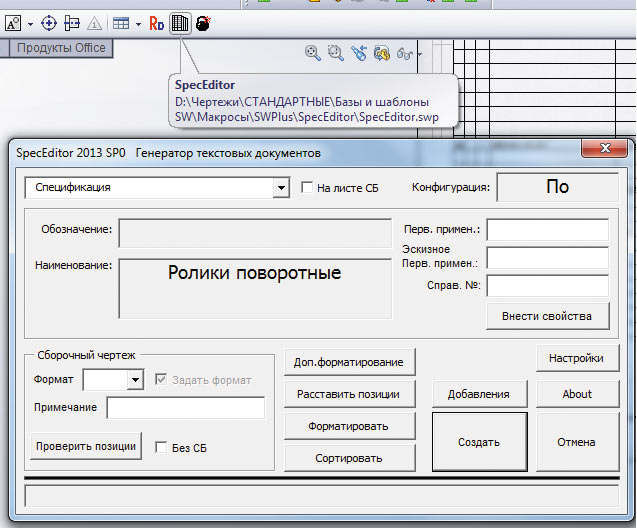

Автоматизированное создание спецификации

Наряду с рассмотренными выше приемами существует еще один способ для организации более эффективной работы с документацией — это макрос написания спецификации, который использует заранее отредактированные шаблоны деталей и конфигурирует новые листытаблицы, то есть спецификацию сборочных единиц (рис. 4). Сортировка позиций осуществляется исходя из обозначения деталей: от наименьшего порядкового номера деталей к большему с учетом ключевого атрибута 3Dмоделей — раздела. Порядок разделов следующий:

- сборочные единицы;

- детали;

- стандартные изделия;

- прочие изделия;

- материалы;

- комплекты;

- комплексы.

Формат чертежей, позиции элементов, их обозначения, количество и примечания проставляются автоматически. Время, затрачиваемое на создание спецификации, зависит от нескольких факторов, основными из которых являются:

- комбинированность узла и его многосложность;

- количество входящих в него подсистем (деталей);

- производительный ресурс рабочего оборудования.

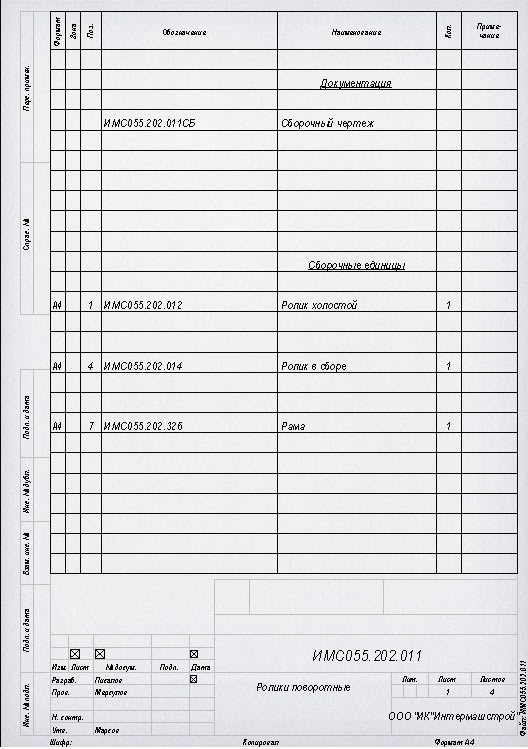

Результатом работы данного макроса является готовая спецификация сборочной единицы, представленная на рис. 5. Разница между автоматизированным подходом к созданию спецификации и написанием спецификации вручную вполне очевидна. В первом случае временные затраты несравнимо ниже при полном исключении влияния человеческого фактора.

Рис. 5. Результат работы макроса спецификации

Жизненный цикл чертежа

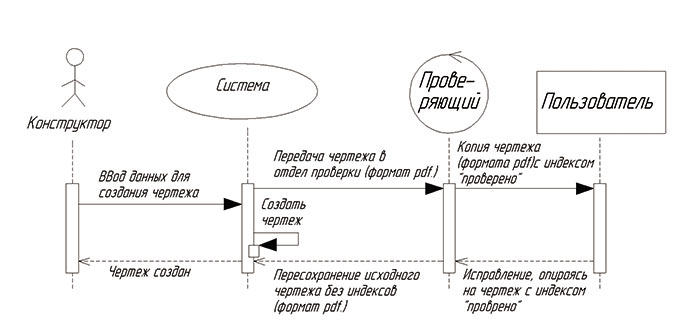

Во многих случаях необходимо дифференцировать единую систему создания рабочего проекта на простые, более мелкие подсистемы. Это требуется для более углубленного изучения какоголибо процесса, описания взаимодействия набора элементов и их поведения при различных условиях. Соответственно и разработку рабочего проекта в конкретной системе можно представить в более детальной форме. Реализацию этого принципа использования возможностей рабочей среды при формировании нового чертежа можно представить в виде простейшей UMLдиаграммы (диаграммы последовательности), представленной на рис. 6 [5, с.83]. Диаграммы этого типа используются для представления моделирования взаимодействия элементов системы и процесса обмена информации между ними.

Рис. 6. Диаграмма последовательности формирования чертежа

Из рис. 6 видно, что линия жизни готового чертежа (левый вертикальный прямоугольник) образуется путем последовательных сообщений («ввод данных», «передача чертежа в отдел проверки», «чертеж создан»). Пунктирная стрелка указывает возврат от сообщения, которое было передано раньше.

После создания копии чертежа с индексом «проверено» пользователь, опираясь на этот чертеж, вносит изменения в существующий чертеж формата рабочей среды, а затем создает новый файл, открывающийся предпочтительной для каждой структуры производства программой просмотра (например, Adobe Acrobat Reader).

После учета всех замечаний и финальной корректировки чертежа пользователь выполняет его кодировку от возможного несанкционированного использования. Однако в некоторых случаях необходим возврат к более ранним этапам проектирования и повторному исправлению. Для решения этой проблемы необходимо разработать и внедрить специальные организационные мероприятия.

Поскольку для современного предприятия характерны организационная целостность и оперативная самостоятельность, рассмотренные подходы, позволяющие конструктору сократить рабочее время на подготовку проектной документации, успешно применяются на ряде предприятий.

Заключение

Описанными приемами автоматизация конструкторской деятельности по разработке документации не ограничивается. Их внедрение с целью эффективного использования рабочей среды автоматизации — это только часть всего комплекса работ по расширению ее функционала. Общим для всех подобных работ является ориентация на конкретные задачи конкретного предприятия. Конечной целью процесса автоматизации является построение совокупности организационных, программных и методических средств и решений, которые могли бы установить определенный порядок выполнения проектных задач. Поскольку не существует универсальных систем, отвечающих одновременно всем требованиям и установкам отдельного предприятия, эта работа носит специализированный характер.

Однако введение единого метода распределения средств проекта — не единственная цель автоматизации предприятия. Важная роль отводится оптимизации конструкторской деятельности для увеличения качества работ, сопровождению выбранного метода для выявления всех недостатков и отслеживанию получаемых результатов. В конечном счете вся работа по автоматизации имеет своей целью получение оптимальных значений показателей эффективности конструкторской деятельности. Величины этих варьируемых значений должны находиться в прогнозируемых интервалах и соответствовать первоначальной задаче системы. Основное правило поиска оптимальных показателей формируемой системы — это всесторонний подход к существующей проблеме и постоянное усовершенствование достигнутых результатов.

Список использованной литературы

- Бунаков П.Ю. Новый подход к автоматизации формирования документации в БАЗИС 8.0 // САПР и графика. 2010. № 11(169). С. 4245.

- Дударева Н., Загайко С. SolidWorks. Оформление проектной документации. СПб.: БХВПетербург, 2009. 373 с.

- Голиков И.Н., Меандров Л.Н., Гринь И.С. Межгосударственный стандарт ГОСТ 1990374. М: ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ, 1974. 17 с.

- Ларман Крэг. Применение UML и шаблонов проектирования. 2е изд.: Пер. с англ. М.: Издательский дом «Вильямс», 2004. 624 с.

- Мартин Фаулер, Кендалл Скотт. UML. Основы. СПб: СимволПлюс, 2002. 192 с.