Применение CAM-системы PowerMILL Robot в фирме Artem для изготовления гигантских скульптур

Британская фирма Artem (www.artem.com) вот уже более 25 лет специализируется на производстве материального оформления сцены и создания визуальных спецэффектов для театральных и кинематографических постановок, в том числе: бутафории, сценических масок и костюмов, мебели, скульптур, механизмов и т.д. Декорационный отдел фирмы также производит артобъекты для культурнозрелищных мероприятии?, художественные инсталляции и рекламные конструкции. Один из производственных цехов Artem расположен в западном округе Лондона, а второй — в г.Глазго.

Производство фирмы Artem оснащено современным программным обеспечением и оборудованием, позволяющим изготавливать изделия любых размеров — от нескольких сантиметров до метров. Для сканирования физических прототипов применяется портативный лазерный 3Dсканер ZScanner 700. Изготовление сравнительно небольших (до 25Ѕ25Ѕ30 см) изделий из ABSпластика осуществляется на промышленном 3Dпринтере Dimension SST 1200. В арсенале Artem также имеется несколько фрезерных и один токарный станок с ЧПУ. Для обработки крупногабаритных деталей из модельного пластика фирма использует промышленный робот KUKA, оснащенный шпиндельной головкой. По сравнению с портальными фрезерными станками с ЧПУ, позволяющими обрабатывать детали аналогичных размеров из модельных материалов, промышленные роботы обладают гораздо меньшей стоимостью. Имеющийся в распоряжении фирмы Artem промышленный робот KUKA обеспечивает точность обработки полистирола порядка 0,2 мм — этого более чем достаточно для изготовления художественных инсталляций.

«Мы применяем все самые прогрессивные технологии, включая 3Dпечать и фрезерную обработку при помощи промышленного робота, — говорит главный исполнительный директор фирмы Artem Майк Келт (Mike Kelt) — В настоящее время мы выполняем большинство проектов с использованием компьютеров и автоматизированного оборудования, хотя раньше, как и вся отрасль, наша фирма использовала преимущественно ручной труд».

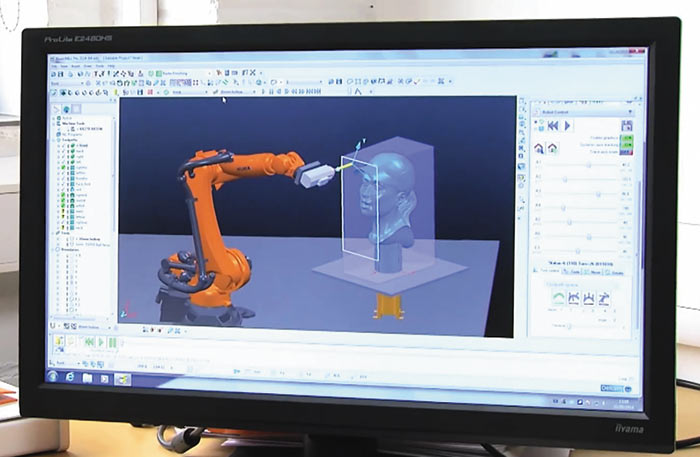

CAM-система PowerMILL Robot 2015 — возможности новой версииКомпания Delcam (www.delcam.com), являющаяся самостоятельным дочерним подразделением корпорации Autodesk, объявила о выпуске 2015й версии CAMсистемы PowerMILL Robot. Этот программный продукт предназначен для программирования фрезерной обработки при помощи промышленных роботов с установленной на них шпиндельной головкой. Универсальные производственные ячейки на основе роботовманипуляторов обладают по сравнению со станками с ЧПУ относительно невысокой стоимостью и обеспечивают высокую точность обработки модельных пластиков. Промышленные роботы также широко используются для обрезки и сверления формованных панелей из композитных материалов. Отметим, что оснащение промышленного робота линейными направляющими и позиционером позволяет значительно увеличить размер обрабатываемых деталей. Участники недавно завершившегося в Европе проекта COMET (www.cometproject.eu), возглавляемого компанией Delcam, продемонстрировали возможность успешного применения промышленных роботов для фрезерной обработки алюминиевых сплавов и даже некоторых видов сталей. Кроме того, при помощи промышленных роботов можно автоматизировать выполнение технологических операций, требующих перемещения детали относительно неподвижного инструмента, например шлифование или полирование. Главным новшеством 2015й версии PowerMILL Robot стала возможность комбинирования в одной управляющей программе принципов ручного и автоматизированного программирования, что обеспечивает максимальную гибкость в задании методов обработки. Данный компьютерный метод программирования промышленных роботов отдаленно напоминает традиционное ручное «обучение» роботов, но значительно совершеннее его. Пользователь может путем задания серии промежуточных положений показать в виртуальной среде необходимый принцип перемещения звеньев робота в процессе обработки, а CAMсистема автоматически подстроит движения робота под выполнение управляющей программы для конкретной операции обработки. Такой подход особенно востребован, если пользователь планирует применять нестандартную крепежную оснастку или имеются другие геометрические ограничения, которые не удается полностью учесть на этапе разработки УП. Среди других усовершенствований в новой версии CAMсистемы следует отметить улучшенный алгоритм проверки УП на столкновения, автоматическое предотвращение сингулярности в кисти робота и возможность импортировать управляющие программы, разработанные в других CAMсистемах. Импортированные УП могут быть использованы для компьютерной 3Dсимуляции обработки и постпроцессированы для другого типа робота. Особо отметим, что в PowerMILL Robot имеется непосредственная поддержка (на уровне Gкода) различных промышленных роботов широкого спектра производителей, в том числе: KUKA, ABB, Fanuc, Yaskawa Motoman, Stäubli, Hyundai, Comau, Kawasaki Robot, Nachi и Universal Robots. Это позволяет исключить необходимость использования для генерации управляющих программ ПО сторонних разработчиков, что может приводить к непредсказуемым ошибкам. В более ранних версиях программы проверка на столкновения выполнялась для каждой операции обработки индивидуально, в результате пользователь мог затратить на это дополнительное время. В 2015й версии PowerMILL Robot проверка на столкновения может быть выполнена сразу для всей управляющей программы целиком. Как следует из названия, PowerMILL Robot является специализированной расширенной версией CAMсистемы PowerMILL. Поэтому PowerMILL Robot автоматически наследует новые прогрессивные методы механообработки из флагманского продукта компании Delcam. В PowerMILL реализовано большое количество эффективных стратегий, включая высокопроизводительную черновую выборку материала Vortex и сложные виды пятиосевой обработки. Пользователи PowerMILL Robot имеют доступ ко всему арсеналу многоосевых стратегий обработки, реализованных в PowerMILL. В отличие от пятиосевых станков с ЧПУ, промышленные роботы обладают шестью степенями свободы, а при наличии линейных направляющих и/или позиционера (который бывает одно, двух и даже трехосевым) задача эффективного синхронного управления всеми осями еще более усложняется. В процессе разработки УП в PowerMILL Robot пользователь сначала задает для конкретной детали последовательность обработки, применяя точно те же многоосевые стратегии (задействуется максимум пять осей), которые используются в CAMсистеме PowerMILL для программирования фрезерных станков с ЧПУ. Затем разработанные УП для фрезерной обработки передаются в созданный специально для PowerMILL Robot модуль, позволяющий задавать принцип перемещения кинематических звеньев робота с учетом избыточных с точки зрения традиционной пятиосевой фрезерной обработки степеней свободы. При программировании промышленного робота может случиться так, что ось его кисти окажется ориентирована коллинеарно одной из осей кинематических звеньев. Эта ситуация называется функциональной сингулярностью кисти и характеризуется тем, что данное положение кисти робота в пространстве может быть реализовано при помощи широкого диапазона углов поворота его промежуточных звеньев. Возникновение сингулярности кисти робота сопровождается резкими поворотами промежуточных звеньев, что чревато столкновениями и негативно сказывается на качестве обработанной поверхности. Поэтому в PowerMILL Robot 2015 реализовано автоматическое предотвращение сингулярности кисти — это наиболее часто встречающийся вид функциональной сингулярности. Появления некоторых других видов сингулярностей и функциональных ограничений можно избежать путем рационального расположения руки робота относительно обрабатываемой детали. |

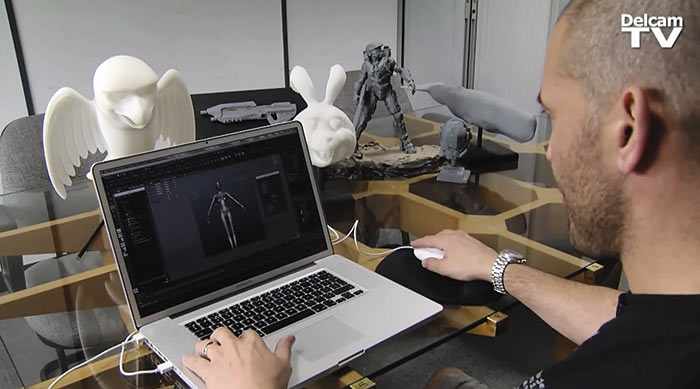

«Одна из сложностей в нашей работе — это общение с заказчиками, которые не всегда полностью уверены в том, какой именно результат они хотят получить. Поэтому сперва мы совместно с заказчиком обсуждаем его идею, а затем предлагаем ему на утверждение возможный вариант проекта, — объясняет Майк Келт. — Сначала мы создаем при помощи Maya 3Dмодель будущего изделия и посылаем заказчику сгенерированные на компьютере изображения. После того как он воскликнет “Да, именно так!”, мы приступаем к конструктивнотехнологической проработке проекта и собственно производству».

Программный продукт Maya (разработка Autodesk) позволяет создавать сложные анимированные 3Dперсонажи, благодаря чему эта система используется не только в художественной мультипликации, но и для создания спецэффектов в кинематографе. Для управления персонажами в Maya применяются специальные кинематические 3Dмодели персонажей (RIGмодели) на основе жесткого скелета и подвижных суставов. RIGмодели (в русском языке уже появился термин «риггинг») позволяют достоверно анимировать как неживые, так и живые персонажи, включая животных и человека (вплоть до мимики лица). Работу над проектом в фирме Artem обычно начинает дизайнер 3Dперсонажей Джим Бонс (Jim Bones): «Моя основная задача — придание персонажу требуемой позы. Для придания скульптуре художественной выразительности мы прорабатываем все элементы вместе со скульптором. Для меня большим преимуществом Maya является возможность импорта готовых RIGмоделей и их последующая адаптация под конкретный персонаж. На практике все делается очень просто».

«Обычно мы начинаем проект в Maya с размещения RIGмоделей на фоне фотографий конкретной местности с целью создания виртуального изображения скульптуры с учетом реальной окружающей обстановки, — объясняет цифровой скульптор и руководитель ЧПУнаправления фирмы Artem Эндрю Фриман (Andrew Freeman) — Затем мы экспортируем 3Dмодель из Maya в другое ПО, предназначенное для более детальной скульптурной проработки персонажа и позволяющее тщательнее проработать его мускулатуру и “надеть” на него одежду. Лишь после того, как заказчик полностью удовлетворен компьютерной визуализацией проекта, мы импортируем готовую 3Dмодель изделия в CAMсистему PowerMILL Robot (разработка Delcam, www.delcamrobotics.com), в которой осуществляется разработка управляющих программ для фрезерной обработки при помощи промышленного робота».

Разработкой УП для промышленного робота в фирме Artem занимается инженерконструктор Кен Вайт (Ken White). «Сначала мы импортируем проект изделия в CAMсистему PowerMILL Robot в виде набора STLфайлов (триангулированных поверхностей). Затем для каждого элемента задаются черновые и чистовые траектории инструмента, по которым выполняется компьютерная 3Dсимуляция, позволяющая увидеть и проанализировать результат обработки на экране монитора. Как только результат обработки нас устраивает, CAMсистема автоматически генерирует готовые УП в Gкоде для робота KUKA. После этого можно приступать к обработке реального изделия», — делится опытом Кен Вайт.

«Поскольку за основу для разработки УП мы используем триангулированные поверхности из STLфайлов, то для нас очень важна возможность точного задания границ обработки элементов, чтобы обработать именно требуемые участки, — добавляет Кен Вайт. — Промышленный робот позволяет нам обрабатывать относительно большие детали, поэтому мы стремимся сократить количество составляющих изделие элементов до минимально возможного. CAMсистема PowerMILL Robot позволяет нам не только задать последовательность обработки, но и полностью предсказать поведение всех осей робота. Благодаря этому мы уверены, что робот не попытается совершить в процессе обработки какието непредвиденные движения».

«Мы видим блестящее будущее для ПО Delcam в нашей компании, так как восхищены возможностями робота и PowerMILL, — добавил гн Фриман. — Скоро мы собираемся опробовать эту CAMсистему для программирования наших фрезерных станков с ЧПУ. На наш взгляд, PowerMILL очень проста в использовании и отлично справляется со всеми возложенными на нее задачами».

Одним из самых необычных проектов, выполненных фирмой Artem при помощи промышленного робота KUKA и CAMсистемы PowerMILL Robot по заказу крупного рекламного агентства Icon World, стала гигантская плавающая скульптура пловца, предназначенная для церемонии открытия финала чемпионата мира по триатлону PruHealth 2013. Плавающая скульптура из полистирола, спущенная на воду на озере Serpentine в Гайдпарке (центр Лондона), весила 300 кг и имела размеры 7 м в длину и 3 в высоту. Конструктивно она состояла из нескольких обработанных промышленным роботом частей, которые впоследствии были собраны на клею и покрашены непосредственно в сборочном цеху. Изза того что составляющие гигантскую скульптуру элементы были размером в человеческий рост, полный облик пловца проявился лишь на этапе окончательной сборки. Тем не менее изделие точно соответствовало предварительно утвержденному заказчиком проекту. На выполнение всех работ у команды из восьми человек ушло три недели.

Вдохновленные большим успехом у публики скульптуры гигантского пловца, организаторы финала чемпионата мира по триатлону заказали на следующий год фирме Artem скульптуру легкоатлетки высотой 4,5 м. На проектирование и изготовление этой скульптуры потребовалось всего четыре недели и команда из четырех человек. Детали из полистирола были усилены внутри стальной арматурой и покрыты сверху водозащитным покрытием — стекловолокнистым пластиком (GRP). После завершения соревнований эта скульптура также была установлена в Лондонском ГайдПарке.