Компания Delcam на выставке «Металлообработка 2015»

С 25 по 29 мая в Москве на территории ЦВК «Экспоцентр» прошла 16-я международная специализированная выставка «Оборудование, приборы и инструменты для металлообрабатывающей промышленности» — «Металлообработка 2015». Ее организаторами являются ЗАО «Экспоцентр» и Российская Ассоциация производителей станкоинструментальной продукции «Станкоинструмент». С 1984 года выставка «Металлообработка» представляет собой крупнейший проект в России в области станкостроения. В этом году в ее работе приняли участие 940 экспонентов из 32 стран. Более половины всех представленных на выставке компаний являются зарубежными.

Для компании Delcam (www.delcam.com) — одного из крупнейших в мире специализированных разработчиков CAMсистем, участие в выставке «Металлообработка» уже много лет является самым значимым событием на российском рынке САПР. Она поставляет свои программные решения для конструкторскотехнологической подготовки производства российским предприятиям уже более двух десятилетий. За это время в России, Украине и Белоруссии компанией Delcam была сформирована обширная сеть успешно работающих региональных представительств, насчитывающая девять офисов (в Москве, СанктПетербурге, Самаре, Екатеринбурге, Новосибирске, Иркутске, Минске и Львове). Региональные офисы Delcam предоставляют заказчикам на местах качественную техподдержку и сопровождение ПО, так как освоение сложных видов многоосевой механообработки требует привлечения экспертов. Некоторые из представительств, например компания «ДелкамУрал», за годы работы стали крупнейшими поставщиками CAD/CAM/CAI/CAEрешений в своих регионах.

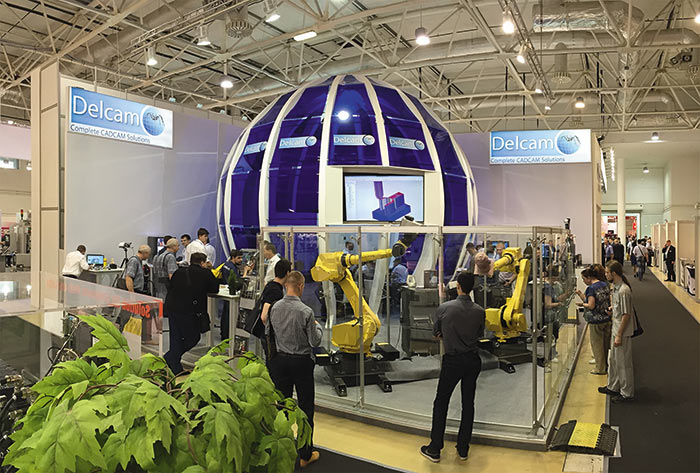

Для демонстрации достигнутых финансовых успехов и подтверждения статуса лидирующего поставщика CAMсистем на российском рынке компания Delcam третий год подряд возводит на выставке «Металлообработка» уникальный стенд в форме стилизованного изображения глобуса с логотипа компании. Во время работы выставки стенд компании посетила делегация представителей международной отраслевой ассоциации MTA (Великобритания) во главе с гном Джеймсом Силка (James Selka), который высоко оценил достигнутые Delcam успехи в области разработки программного обеспечения для производства и отметил ее значительный вклад в развитие делового сотрудничества между Россией и Великобританией. Стенд Delcam также посетили представители торговогоинвестиционного отдела посольства Великобритании в России во главе с его директором Джоном Линфелдом (John Lindfield). Посольство Великобритании оказывает Delcam всестороннюю поддержку в ведении бизнеса. Например, ежегодно посол Великобритании устраивает в своей резиденции в Москве торжественный прием в честь победителей проводимого компанией конкурса студенческих и детских работ, выполненных с использованием программных продуктов семейства Power Solution.

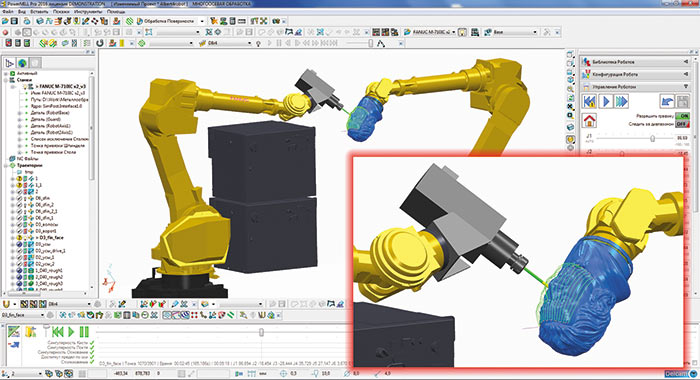

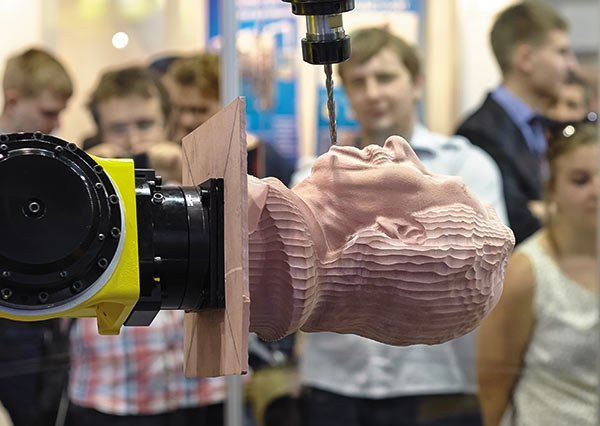

В этом году главным действующим экспонатом стенда, привлекшим наибольшее количество посетителей, стала производственная ячейка на основе двух синхронно работающих промышленных роботов, осуществляющих фрезерование скульптуры из модельного пластика. Один из шестиосевых промышленных роботов FANUC был оснащен навесной шпиндельной головкой, а другой такой же робот использовался для крепления обрабатываемой детали. Особенность продемонстрированного принципа фрезерной обработки заключалась в том, что одновременно были задействованы все шесть осей каждого робота! Таким образом, фактически была успешно осуществлена непрерывная двенадцатиосевая (!) механообработка, что наглядно продемонстрировало широкие возможности и гибкость CAMсистемы PowerMILL Robot (разработка Delcam). Отметим, что обычно для обработки деталей сложной формы при помощи промышленных роботов используются дополнительные линейные направляющие и поворотный позиционер (одно, двух или трехосевой), которые в сумме обеспечивают лишь до четырех вспомогательных осей. Для программирования промышленных роботов в PowerMILL Robot реализована комбинация традиционного подхода к разработке управляющих программ с методом обучения в виртуальной среде, что позволяет эффективно управлять стратегией поведения всех звеньев робота с учетом излишних с точки зрения пятиосевой механообработки степеней свободы.

Сегодня промышленные роботы успешно используются для фрезерной обработки легкообрабатываемых материалов на многих предприятиях как за рубежом, так и в России. По сравнению с портальным станком с ЧПУ, позволяющим обрабатывать детали аналогичных размеров, промышленный робот стоит гораздо меньше. Участники успешно завершившегося в Европе проекта COMET (www.cometproject.eu),

скоординированного компанией Delcam, продемонстрировали возможность обработки с приемлемой точностью и качеством не только алюминиевых сплавов, но и сталей с повышенной обрабатываемостью. В настоящее время многие предприятия рассматривают промышленные роботы как эффективную по стоимости альтернативу станкам с ЧПУ.

PowerMILL Robot является расширенной версией CAMсистемы PowerMILL, представляющей собой флагманский программный продукт компании Delcam и предназначенной для программирования сложных видов многоосевой фрезерной обработки на станках с ЧПУ. В арсенале PowerMILL имеется широкий спектр высокоэффективных стратегий фрезерования, в том числе новейшая запатентованная Delcam стратегия Vortex, которая предназначена для высокопроизводительной черновой выборки материала. PowerMILL оперирует полной 3Dмоделью остатка материала, что позволяет избежать непредвиденных врезаний и исключить «резание воздуха». Пользователи PowerMILL высоко ценят эту CAMсистему за исключительную надежность (отсутствие зарезов) и высокую эффективность разработанных с ее помощью управляющих программ для станков с ЧПУ. На стенде компании был также установлен настольный четырехосевой фрезерный станок марки Roland, на котором демонстрировались различные стратегии обработки, реализованные в PowerMILL.

Для разработки управляющих программ для многозадачных токарнофрезерных обрабатывающих центров компания Delcam предлагает CAMсистему FeatureCAM, которая унаследовала из PowerMILL множество методов обработки. FeatureCAM основана на обработке типовых конструктивнотехнологических элементов с использованием базы знаний рекомендуемых стратегий и режимов резания, что позволяет добиться максимально возможной автоматизации разработки управляющих программ. Это делает FeatureCAM особенно востребованным у начинающих программистовтехнологов, так как высокая степень автоматизации принятия решений позволяет им с первого раза без брака и поломок добиться качественного результата обработки на реальном станке.

На стенде компании Delcam посетители также смогли ознакомиться с работой различных видов координатноизмерительного оборудования, в том числе, портативной КИМ типа «рука» CimCore (оснащенной лазерным 3Dсканером и контактным щупом), а также с оптическими 3Dсканерами Artec и VT ATOM. Сканированные 3Dточки могут быть переданы либо в аппаратнонезависимую CAIсистему PowerINSPECT для контроля точности изготовления (путем сравнения полученных данных с теоретической CADмоделью), либо в CADсистему PowerSHAPE PRO для реверсивного инжиниринга (так называемого обратного проектирования). Реверсивный инжиниринг широко используется для работы над дизайном изделий, при создании продукции с элементами художественного оформления, в процессе восстановления методом наплавления (плакирования) сколов на лопатках турбореактивных двигателей, а также для создания фактических CADмоделей литых и штампованных заготовок.

Наибольшей выгоды от применения предлагаемых компанией Delcam CAD/CAM/CAIсистем можно достичь при использовании комплексного решения, охватывающего все стадии конструктивнотехнологической подготовки производства и контроля точности. Основной акцент при этом делается на возможности применения прецизионных контактных измерительных систем, устанавливаемых непосредственно на станок ЧПУ. Например, предложенный компанией Delcam метод виртуального базирования заготовки на станке с ЧПУ позволяет адаптировать готовую управляющую программу под конкретный установ детали, а еще более продвинутая технология адаптивной механообработки обеспечивает обратную связь между контролем точности и управляющей программой для обработки, чего невозможно добиться с использованием традиционных методов.