Применение технологии реверсивного инжиниринга от компании Delcam для снижения трудоемкости механообработки формообразующих поверхностей пресс-форм

Механообработка сложных формообразующих поверхностей штамповой оснастки и литейных прессформ является длительным трудоемким процессом. В случае если инструментальная оснастка изготавливается на фрезерном станке с ЧПУ из заготовки сложной формы, в процессе обработки могут возникать дополнительные сложности изза несоответствия фактической формы заготовки (!) ее расчетной CADмодели, спроектированной конструктором. Для сокращения времени обработки на станке с ЧПУ требуется минимизация количества проходов инструмента на рабочих подачах вне зоны его контакта с заготовкой (так называемого резания воздуха). Вызванное этим снижение производительности обработки может быть особенно велико, если оснастка изготавливается из труднообрабатываемого материала (например, высокопрочной стали, отбеленного чугуна, жаропрочных сплавов и т.п.), так как любое непредвиденное врезание на высокой подаче может привести к поломке режущего инструмента или узлов станка, а также к браку самой заготовки. В то же время, излишне большой фактический припуск приводит к значительному сокращению срока службы инструмента. Поэтому одним из эффективных методов сокращения времени обработки на станке с ЧПУ является учет фактической формы конкретной заготовки еще на этапе разработки управляющей программы для станка с ЧПУ.

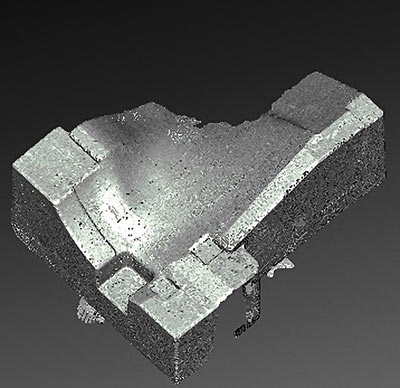

С проблемами, обусловленными несоответствием фактической формы заготовки с ее теоретической CADмоделью, столкнулись специалисты Ижевского завода штампов и прессформ «ИжРЭСТ» (http://izhrestru.all.biz). Габаритные размеры заготовок (рис. 1) составляли более 1200Ѕ900Ѕ500 мм, а время обработки формообразующих поверхностей на станке с ЧПУ превышало 200 ч. В процессе обработки заготовок из жаропрочных сплавов марок ЭП202 и ЖС6У наблюдался повышенный износ режущего инструмента, вызванный неравномерностью припуска обрабатываемого материала, а кроме того, была отмечена низкая эффективность управляющих программ изза многочисленных проходов инструмента на рабочих подачах вне зоны контакта с заготовкой.

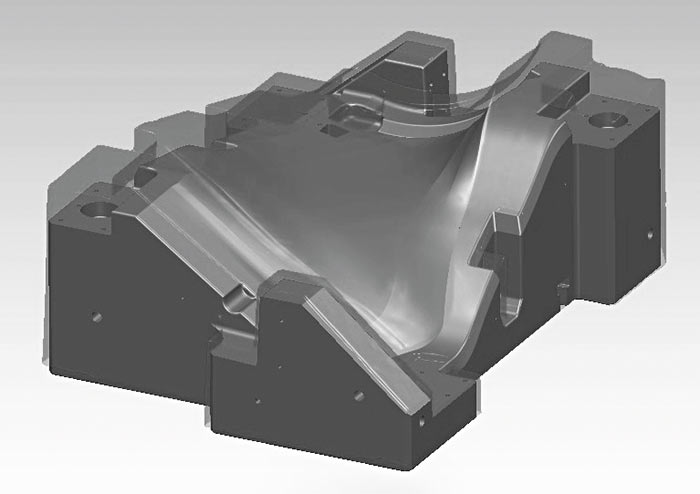

Рис. 1. Жаропрочные заготовки штамповой оснастки, обрабатываемые на станках с ЧПУ

Для поиска возможных методов повышения эффективности обработки прессформ заводом «ИжРЭСТ» к выполнению проекта были привлечены сотрудники ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова» (в рамках хоздоговорных работ), поскольку данный университет располагает не только квалифицированными кадрами, но и необходимым оборудованием и программным обеспечением.

Для построения фактической 3Dмодели заготовки предприятию было предложено использовать метод реверсивного инжиниринга, реализуемый при помощи CADсистемы PowerSHAPE Pro (разработка компании Delcam,

www.delcam.com). Оцифровка физического прототипа может выполняться при помощи различных координатноизмерительных машин и 3Dсканеров. На основе сканированных точек строится точная фактическая CADмодель заготовки, которая впоследствии используется наравне с 3Dмоделью готового изделия для разработки управляющих программ для станка с ЧПУ. Это позволяет равномерно распределить припуск на обработку и минимизировать «резание воздуха», благодаря чему значительно сокращается время обработки на станке с ЧПУ.

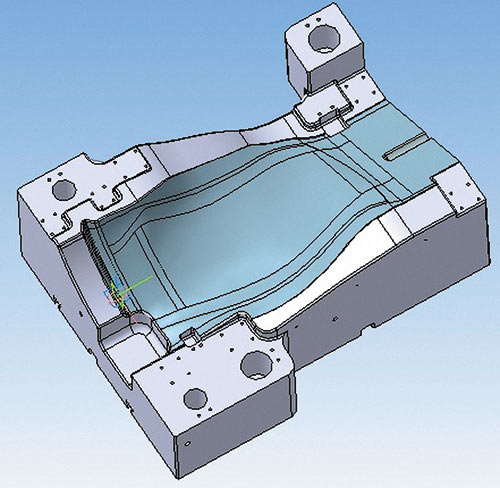

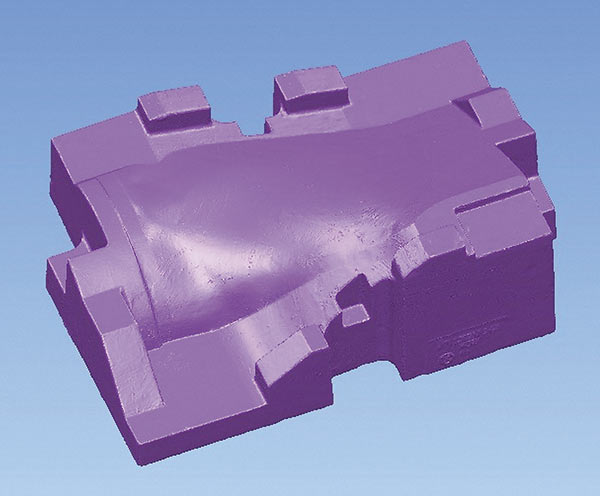

Учитывая сложную форму и большие габариты заготовок, их сканирование решено было осуществлять непосредственно на предприятии заказчика посредством портативной координатноизмерительной машины (КИМ) СimСore INFINITE 2.0, оснащенной лазерным сканером ScanWorks. С ее помощью было произведено 3Dсканирование трех заготовок. Процесс сканирования осуществлялся в несколько переустановов КИМ, необходимых для доступа к элементам изделия со всех сторон. В итоге для каждой заготовки было получено до шести файлов, описывающих ее форму при помощи облаков сканированных точек в различных системах координат. Затем при помощи CAIсистемы PowerINSPECT (также разработка Delcam) файлы были объединены в единую систему координат. На рис. 2 представлен результат сканирования в виде облаков точек (рис. 2a) и теоретическая CADмодель заготовки, построенная по конструкторской документации (рис. 2б). После обработки в PowerSHAPE Pro сканированных данных (удаления лишних и заведомо ошибочных точек, прореживания и сглаживания поверхностей) были построены триангулированные 3Dмодели фактических заготовок (рис. 3).

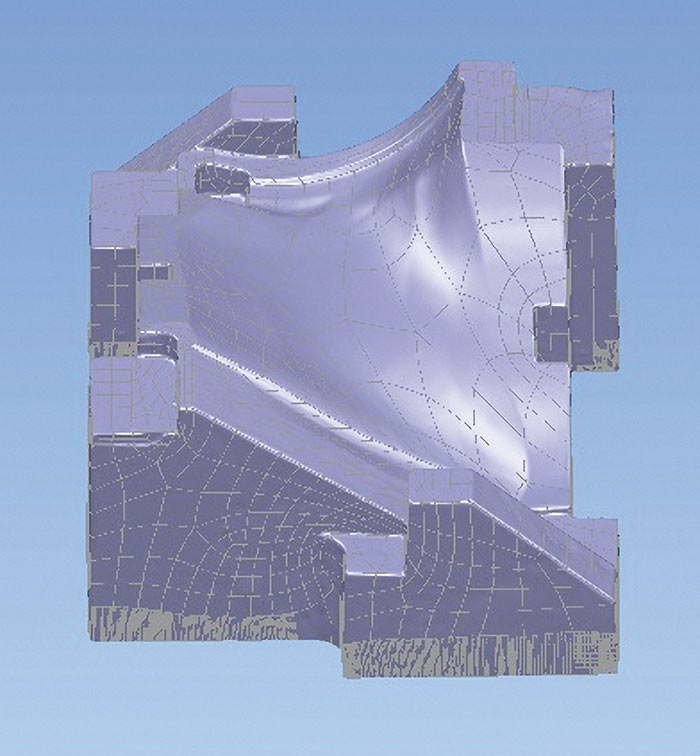

Для того чтобы полученные 3Dмодели фактических заготовок можно было использовать в применяемой на предприятии CAMсистеме, в PowerSHAPE Pro также потребовалось создать на основе триангулированных поверхностей традиционные твердотельные CADмодели заготовок с точным математическим описанием (рис. 4). Кроме того, были построены вспомогательные плоскости, служащие для базирования теоретической CADмодели детали относительно фактической заготовки.

Рис. 2. Облако точек одной из сканированных заготовок (а) и соответствующая ей теоретическая CAD-модель (б)

Рис. 3. Пример триангулированной 3D-модели заготовки

Рис. 4. Твердотельная CAD-модель одной из заготовок

После построения твердотельных CADмоделей реальных заготовок было выполнено совмещение каждой CADмодели теоретической детали с моделью реальной заготовки исходя из условия обеспечения максимально равномерного припуска на обработку (рис. 5).

Рис. 5. Процесс совмещения CAD-модели теоретической детали с моделью реальной заготовки для достижения равномерного распределения припуска

Применение реализованных в ПО Delcam средств реверсивного инжиниринга позволило в сжатые сроки успешно решить задачу построения твердотельных CADмоделей фактических заготовок. Это, в свою очередь, дало возможность программистамтехнологам равномерно распределить припуск на обработку и точно задать границы зон гарантированно безопасных перемещений инструмента на ускоренных подачах. Благодаря проделанной работе существенно повысилась эффективность управляющих программ и снизилась вероятность поломки инструмента и оборудования.