Новое поколение промышленных технологий: производственные системы, способные думать

Будущее поколение промышленных технологий — это производственные системы, способные самостоятельно думать и принимать решения, как это делают автомобили без водителя…

Что вы почувствовали, когда впервые услышали о беспилотном автомобиле, созданном компанией Google? Если мы с вами похожи, то, вероятно, ваша реакция развивалась следующим образом: от «любопытно» к «если кто и сможет сделать это, то только Google» и до «а ведь это и правда произойдет, причем уже на моем веку».

Компания, которая больше всего прославилась программным продуктом, не имеющим никакого отношения к автомобилестроению, смогла преобразовать общепринятые представления об автомобилях и потенциале их развития. Google старается повторить достигнутый успех и в других отраслях, включая сетевые технологии и медицину. Сотрудникам компании разрешается работать над «смелыми» проектами. Похоже, именно на этом основана вся философия компании.

Компания Siemens является не менее инновационной и предлагает не менее революционную концепцию будущих промышленных технологий. Мы вкладываем серьезные средства в разработку решений для поддержки цифрового производства, систем автоматизации и протоколов обмена данными. Цель — создание умного производства и помощь нашим заказчикам на пути в будущее.

В не столь отдаленном будущем мы увидим следующую картину: производитель получает цифровую модель нового изделия; на основе содержащейся в модели информации производственная среда самостоятельно настраивает себя на выпуск данного изделия.

Некоторые называют такой сценарий «самоорганизующимся технологическим процессом штучного изготовления изделий на заказ». Подобный подход приведет к возрождению производства, поэтому он всячески поддерживается правительственными фондами, а также продвигается рыночными силами и отвечает глобальным тенденциям развития технологий. В Германии новая концепция получила название Industrie 4.0. В США этими вопросами занимается Коалиция ведущих предприятий в области умного производства.

Почему промышленность нуждается в подобных преобразованиях? И почему правительства должны поддерживать данный проект? С точки зрения промышленности, новое поколение производственных технологий позволит удовлетворить потребности заказчиков в высококачественных индивидуализированных изделиях, выпускаемых в максимально короткие сроки. Кроме того, удастся сократить расход ресурсов, за счет чего производители смогут справиться с постоянным ростом цен.

С точки зрения правительства, одним из факторов роста является то, что жители развивающихся стран все еще испытывают потребность в огромном количестве товаров. В недавно опубликованной в журнале Time статье «Компания GE делает большие ставки на производство» данный фактор был назван «мегатенденцией». Процитируем статью: «…Экономики развивающихся стран входят в период, очень похожий на ситуацию в США после Второй мировой войны. Этим странам нужны здания, мосты, дороги, аэропорты, а также все виды потребительских товаров — причем в беспрецедентных количествах».

Такие страны, как США и Германия, хотели бы выпускать товары на своих территориях, чтобы их экономика и население получили хотя бы часть от тех 20 млрд долл. в год, которые, по данным McKinsey Global Institute, будут расходоваться на эти нужды к 2025 году. Заводы, способные функционировать автономно, смогут быстро вносить изменения в конструкцию выпускаемых изделий в соответствии с самыми разнообразными пожеланиями заказчиков на рынках развивающихся стран.

Интернет вещей

В данной статье мы будем называть самоорганизующиеся технологические процессы просто «автономным производством». Важнейшая технология, продвигающая развитие автономного производства, — это Интернет вещей (IoT).

Под «вещами» имеются в виду различные устройства — термостаты, мониторы уровня глюкозы в крови, датчики контроля дорожной обстановки на автомобилях и даже вживляемые домашним животным микрочипы, — которые передают получаемую информацию по Интернету на компьютер. Затем собранная информация интеллектуально анализируется.

Появление Интернета вещей полностью преобразует текущее положение дел. Например, страдающие диабетом пациенты не будут впадать в кому, если смартфон вовремя предупредит их о низком уровне глюкозы в крови. При пропаже домашнего питомца больше не придется печатать и расклеивать объявления, надеясь на лучшее. Местоположение животного будет сразу показано на смартфоне.

Технологии Интернета вещей применимы не только к потребительским товарам. В авиастроении происходит настоящая революция, связанная с Интернетом вещей. Речь идет об использовании информации, собираемой датчиками в двигателе самолета. Производители авиадвигателей получают доступ к огромным массивам информации о поведении двигателя в полете. На ее основе они находят способы снижения расхода топлива и выявляют отклонения в функционировании работающего в реальных условиях эксплуатации двигателя. Это приводит к смене всей модели ведения бизнеса. Такие производители авиадвигателей, как Rolls Royce и GE, теперь заключают контракты не на поставки готовых изделий, а на обеспечение заданного числа часов эксплуатации двигателей.

Применение Интернета вещей в автономном производстве

Интернет вещей сделал возможными технологические прорывы в области повышения вычислительной мощности, миниатюризации беспроводных датчиков, создания высокопроизводительных сетей и анализа огромных объемов данных. Еще один важный аспект заключается в том, что с появлением облачных вычислений стоимость всех этих технологий заметно упала. Это способствует их широкому внедрению.

Все перечисленные технологии — высокие вычислительные мощности, миниатюрные беспроводные датчики, высокопроизводительные сети и алгоритмы анализа огромных объемов данных — уже в той или иной степени применяются в производстве. Поэтому пришла пора рассмотреть промышленное применение Интернета вещей. Для него даже появился новый термин «промышленный Интернет вещей».

Внедрение промышленного Интернета вещей на заводах позволит собирать гораздо больше данных о технологических процессах, чем это делается сейчас, хотя и сегодня производители получают достаточно много информации о производстве. Промышленный Интернет вещей и сбор огромного количества информации в конечном счете приведут к возникновению автономного производства. Появится возможность быстро адаптировать технологические процессы к меняющимся условиям (например, при поступлении нового заказа).

Проведите параллель с сегодняшним днем, когда технологическая система проектируется и оптимизируется для постоянного выполнения одного и того же процесса без какихлибо изменений. В автономном производстве будут применяться гибкие технологические системы, оптимизируемые под выполнение каждого конкретного производственного задания.

В качестве примера рассмотрим использование промышленных роботов. Сегодня роботы программируются на выполнение определенных операций. Если заранее заданная внешняя обстановка не меняется, то робот всегда выполняет запрограммированную операцию одинаково. В будущем, при переходе на автономное производство, роботы будут получать задание и самостоятельно определять, как исполнить его оптимальным образом. Теоретически при каждом запуске одна и та же операция может выполняться поразному.

Сложившаяся ситуация относится и ко всей технологической системе в целом. Например, на участке сборки автомобильных кузовов каждая деталь будет измеряться, а технологическая система — адаптироваться так, чтобы обеспечить оптимальное соединение деталей. Другой вариант: дверной проем в кузове измеряется и под него подбирается наиболее подходящая дверь (сегодня детали из партии при сборке просто устанавливаются последовательно).

Каковы достижения на сегодняшний день

Несмотря на рост применения промышленного Интернета вещей, мы еще не дошли до ситуации, когда автономное производство стало широко распространенным и обычным делом. Однако отдельные элементы этого подхода на ряде заводов уже реализованы. При этом сегодня уже создан прочный фундамент нового подхода: многие предприятия внедрили отдельные технологии цифрового производства.

Цифровое производство предоставляет массу возможностей виртуального проектирования и оценки технологических процессов. В разработанной компанией Siemens PLM Software среде поддержки цифрового производства, включающей решения для технологической подготовки и управления производством, реальные объекты представлены в виде виртуальных моделей. Цифровые решения и методики применяются для проектирования реальных технологических систем, включая разработку логики управления.

В результате получается полнофункциональная виртуальная модель технологического процесса, объединяющая различные инженерные дисциплины: проектирование оснастки, разработку технологии, задачи снабжения и управление качеством изделий. Средства численного моделирования позволяют контролировать и оптимизировать технологические процессы, оснастку и алгоритмы управления, а также взаимодействие между ними. Все это сначала выполняется в виртуальной среде, а уже затем реализуется в цехе.

Следующий после цифрового производства этап — это цифровой завод, включающий ряд дополнительных технологий. На цифровом заводе имеется инфраструктура для обмена данными с различными устройствами, что позволяет выявлять ситуации, когда такой обмен действительно приносит пользу и не мешает работе, а также программные системы, анализирующие огромные объемы информации.

Компания Siemens уже сегодня в значительной мере реализовала эту концепцию в пакете решений Digital Factory. В его состав входят интегрированные аппаратные, программные системы и сервисы, направленные на повышение гибкости и производительности технологических процессов.

Чтобы показать место решения Digital Factory на пути к автономному производству, сначала рассмотрим, каким образом повышается гибкость технологических процессов — критически важный аспект нового подхода. В традиционном производстве применяется последовательное выполнение процессов на различных производственных участках (принцип конвейера). Каждый участок выполняет отдельную операцию в заданной последовательности.

Решения Digital Factory позволяют реализовать гибкий производственный процесс, когда участки формируют различную последовательность для выпуска каждого экземпляра изделия. Подобная производственная система лучше приспособлена к изменениям и допускает создание самых различных технологических маршрутов (одновременный выпуск нескольких изделий, массовое производство…).

Рассмотрим, каким образом решения Digital Factory компании Siemens повышают производительность. Программный продукт оптимизирует использование технологического оборудования на основе непрерывного контроля и анализа производственной ситуации, а также оперативного принятия решений. Такая оптимизация распространяется как на материальные активы (станки, запасы, потребляемая электроэнергия), так и на нематериальные, например на сроки выполнения заказа.

Следующие этапы уже реализуются

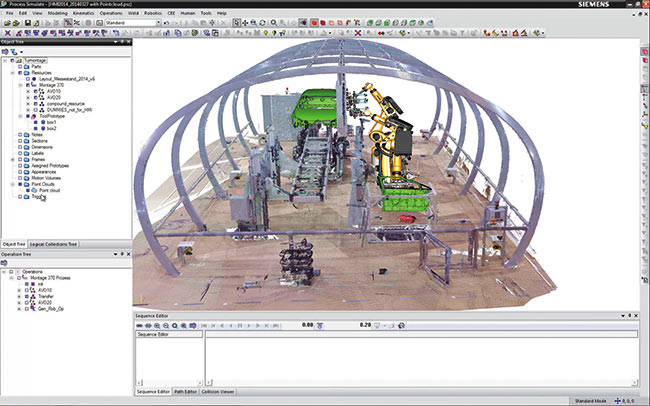

Чтобы автономное производство стало реальностью, потребуется разработать ряд дополнительных технологий, и такие технологии постоянно появляются. Например, недавно компании Siemens PLM Software и Bentley Systems представили новую технологию работы с облаком точек, позволяющую точно фиксировать местоположение оборудования и материалов в цехе. За счет этого производственная ситуация отслеживается практически в реальном времени.

Результаты сканирования технологического оборудования в виде облака точек объединяются с виртуальной моделью, что повышает точность и своевременность анализа

Ранее на эту задачу уходили недели: инженерам приходилось обмерять весь цех. Благодаря устранению данного этапа новая технология обеспечивает более быстрое внесение изменений, что является критически важным для перехода на автономное производство.

Управляемое событиями численное моделирование (более известное как моделирование дискретных событий), которое уже реализовано, будет играть все более важную роль в качестве основного средства поддержки автономного производства. Дело в том, что за гибкостью и автономностью стоят жесткие правила, которые должна выполнять производственная система. Хороший пример — беспилотный автомобиль. Без соблюдения правил движение таких машин превратится в хаос. Трудность заключается в переходе от жестких технологических процессов к гибким, когда получаемый результат определяется текущим состоянием производственной системы.

Мы уже выяснили, что производство — ключевой фактор экономического роста, привлечения инвестиций, создания инноваций и появления высокооплачиваемых рабочих мест. Происходящие сейчас революционные перемены заключаются в разработке основных элементов автономного производства, и эти элементы уже начали обеспечивать экономическую отдачу. Представьте себе мир, в котором автономное производство стало обыденным делом.

Речь идет не только о предсказываемом многими возрождении промышленности. Мы считаем, что автономное производство — ключ к решению многих глобальных проблем человечества, включая растущее и стареющее население, изменения климата и нехватку ресурсов.

Мы живем в замечательное время, и компания Siemens гордится своей ролью лидера в разработке новых технологий, которые приводят к появлению автономного производства. В ближайшие годы следите за новостями о результатах реализации «смелых» проектов компании Siemens!