Шерстяной треугольник качества

В последние десятилетия проблема качества стала весьма актуальной. При этом в большинстве публикаций по этой тематике рассматривается качество товаров и услуг. Группа специалистов в области компьютерной автоматизации проектно-конструкторских работ в машиностроении на основе собственного опыта, изучения открытых источников и общения с представителями аэрокосмической промышленности Европы и США предлагает вниманию читателей более широкую точку зрения на проблему качества.

Работа посвящена проблеме качества, которой в настоящее время уделяется серьезное внимание. Чем это можно объяснить? Рассмотрим, например, положение в гражданской авиации. В настоящее время в мире эксплуатируется около 25 тыс. коммерческих воздушных судов. Судя по тому, что с приобретением авиабилетов трудностей, как правило, не возникает, можно сделать вывод, что этого количества воздушных судов достаточно. При сроке службы одного борта в 2025 лет производство более тысячи самолетов в год на всех предприятиях всех стран мира бессмысленно, так как рынок насыщен. В упомянутых условиях главным фактором становится не количество произведенных изделий, ибо возможности по производству изделий превышают потребности, а их качество.

Чтобы далее не возникало связанных с терминологией недоразумений, отметим, что часто встречающиеся в русскоязычных публикациях термины «продукция», а то и «продукт» появились изза дилетантского перевода английского слова «product», которое в большинстве контекстов было бы разумнее перевести как «изделие», более понятное и привычное для тех, кто имеет дело с машиностроительной промышленностью. На вопрос о том, что такое «изделие», наилучший ответ дан в [1]: изделие — это объект или вещество, полученные естественным или искусственным путем. Замечательное определение, из которого следует, что камень, дерево, лягушка, кошка и аэробус — это изделия. Наша специфика вынуждает нас сосредоточиться на изделиях, схожих по своей сути с последним из упомянутых.

Термин «качество изделия» имеет несколько различных трактовок, например в стандарте ГОСТ 1546779 [2]: «Качество — совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением». В стандарте ИСО 840286 [3]: «Качество — совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности». В стандарте ГОСТ Р ИСО 90002005 [4]: «Качество — это степень соответствия совокупности присущих характеристик требованиям». В учебнике В.Ю. Огвоздина [5]: «Качество продукции — это совокупность объективно присущих продукции свойств и характеристик, уровень или вариант которых формируется при создании продукции с целью удовлетворения существующих потребностей».

Из приведенных определений становится болееменее понятно, что такое качество изделия, о котором ныне так пекутся все производители.

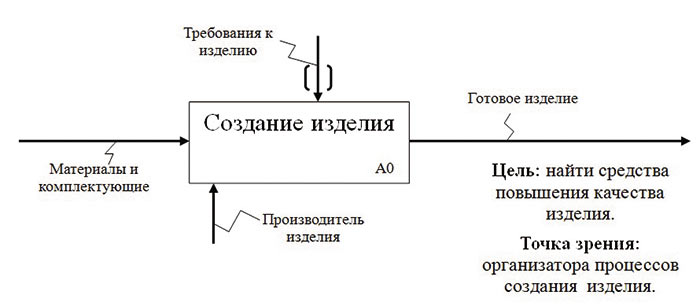

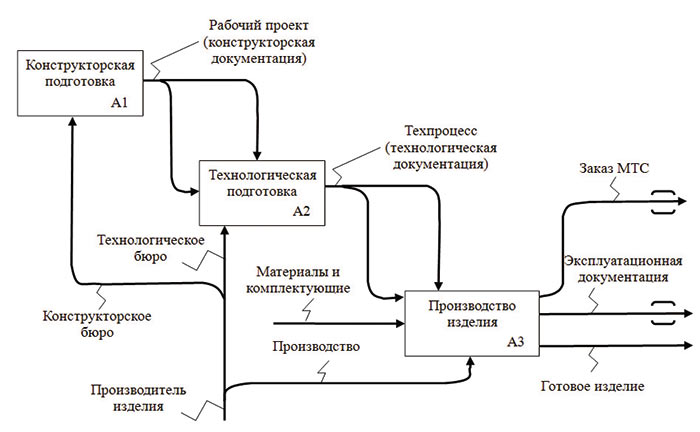

Рассмотрим, как получают те изделия, которые должны иметь необходимый уровень качества (рис. 1 и 2).

Рис. 1. Контекстная функциональная схема процесса создания изделия

в нотации IDEF0

Рис. 2. Декомпозиция функциональной схемы процесса создания изделия

Из функциональной схемы видно, что на всех этапах процесса создания изделия немаловажную роль играет документация различных типов. Определим характер того, что рассматривается как документация. Для этого в первую очередь следует выяснить, что подразумевается под понятием «модель». Самое точное и всеобъемлющее определение можно найти в [7]: «Модель — это такой объект, который позволяет получить ответы на вопросы о другом, моделируемом объекте». Если согласиться с этим определением, то можно принять, что комплекты документации об изделии — конструкторской, технологической, эксплуатационной — это модели изделия. При этом не столь важно, в какой форме — бумажной или компьютерной — существует эта документация. От формы документации зависит лишь то, насколько легко и удобно пользоваться этими моделями.

Основной особенностью в настоящее время является то, что и разработка, и производство изделия, и все последующие этапы его существования (всё упомянутое здесь принято называть этапами жизненного цикла изделия — ЖЦИ) — все в большей и большей мере зависят от электронных (компьютерных) данных об изделии. Следовательно, истоки качества изделия следует искать в компьютеризированных процессах, используемых на разных этапах ЖЦИ.

Можно предположить, что с этими процессами не все так просто и благополучно, а потому уже три десятилетия в мире ведутся исследования в направлении повышения надежности этих процессов. Начаты исследования Союзом автопроизводителей Германии (VDA). Ныне источником работ служат рекомендации VDA4955, а последним из созданных документов является 59й том стандарта STEP, ИСО 1030359 [6].

Кроме того, существует серия стандартов на качество данных ИСО 8000, но, во избежание дублирований и несоответствий, в этих стандартах не рассматривается качество данных, относящихся к конструкторской, технологической и эксплуатационной документации на изделие [11, 12]. Со временем стандарт ИСО 8000 будет согласован с упомянутыми выше документами, но пока этого не произошло, ИСО 8000 мы учитывать не будем.

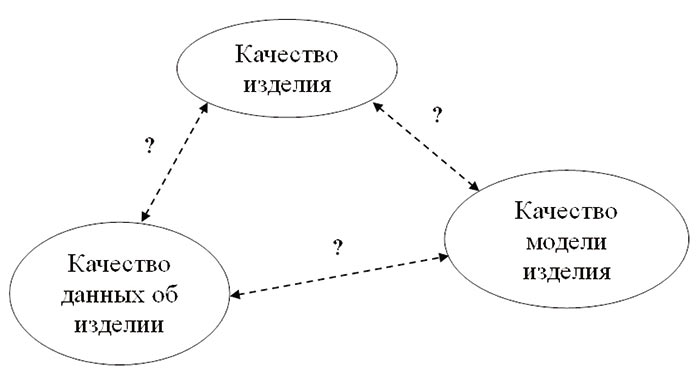

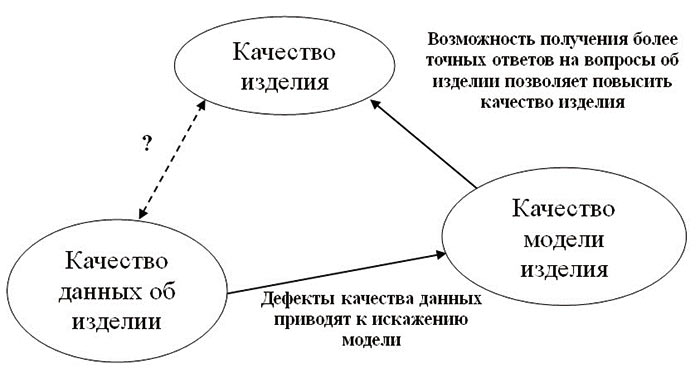

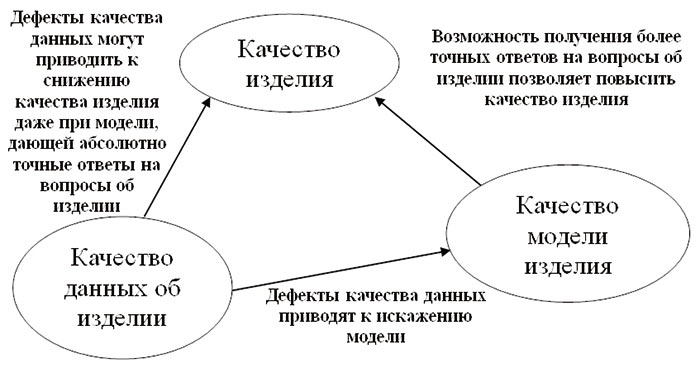

Обратимся к ИСО 1030359. Во введении к этому документу сказано: качество изделия, качество модели изделия и качество данных об изделии — это разные понятия. Что такое качество изделия, мы выяснили выше. Остается рассмотреть оставшиеся два понятия и их взаимосвязи, то есть построить некий «треугольник качества». По фамилиям авторов этой работы можно назвать его «Треугольник ШИльникова — Ренева — СТоляровой», или, сокращенно, «ШИРСТяной треугольник». Однако мы будем называть его «Шерстяной треугольник», что для русского уха более благозвучно и лучше запоминается (рис. 3).

Рис. 3. Шерстяной треугольник качества

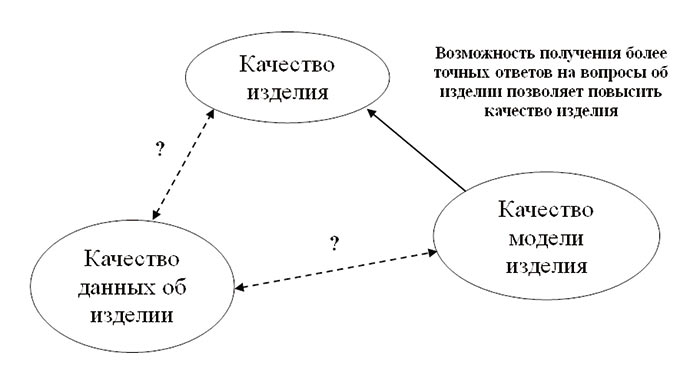

Рис. 4. Шерстяной треугольник качества. Влияние информации об изделии на его качество

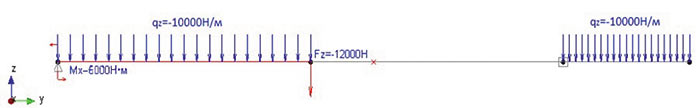

Рис. 5. Схема закрепления и нагружения балки

Треугольник построен, вершины треугольника есть, остается дать определения сторонам треугольника.

Отметим сразу, что вершины этого треугольника неравноценны, ведь конечная цель всех действий, связанных с изделием, — это получение того изделия, которого с нетерпением ожидает потребитель, то есть обеспечение качества изделия. Понятие «качество данных об изделии» сформулировано в ИСО 1030359: качество данных об изделии — это отсутствие дефектов качества. И здесь возникает первая трудность: определение понятия «дефект качества» в документе отсутствует, хотя оно используется на страницах документа постоянно. Не прописано в ИСО 1030359 и понятие «качество модели», тем более что оно не является предметом документа. Более того, попытка найти это определение в других источниках тоже не увенчалась успехом.

Таким образом, для того, чтобы дать однозначное определение «Шерстяного треугольника», не хватает определений двух понятий: «дефект качества данных об изделии» и «качество модели изделия». Следующий вопрос, ведущий к поставленной цели, — можно ли считать, что модель изделия сама по себе является изделием? Если обратиться к рассмотренному выше определению изделия, ответ очевиден: да, так считать можно. Тогда качество модели изделия — это то, насколько модель изделия оправдывает ожидания того, кто ею пользуется. А поскольку пользователь ожидает от модели полных и точных ответов на вопросы об изделии, очевидно, что качество модели — это полнота и точность ответов. Остается последний вопрос — что такое «дефект качества данных об изделии». Тщательное изучение [6], в котором рассмотрено множество разнообразных дефектов качества, позволяет сделать заключение: дефект качества — это такая особенность модели изделия, которая препятствует (а в некоторых особо тяжелых случаях делает невозможным) ее использованию. Качество модели изделия и качество данных об изделии — это понятия близкие, просто в первом случае речь идет о содержании, а во втором — о форме. Из диалектики мы точно знаем, что форма и содержание тесно взаимосвязаны, а следовательно, качество модели изделия и качество данных об изделии связаны между собой и влияют друг на друга.

Во избежание недоразумений уточним, что философская категория формы и геометрическая модель формы изделия, создаваемая в системах CAD/CAM/CAE, — это разные понятия. Форма модели и модель формы — это не одно и то же. Когда мы рассматриваем понятия «содержание» и «форма» применительно к модели, под содержанием модели мы понимаем то множество ответов на вопросы о моделируемом объекте, которое способна дать модель, а под формой модели мы понимаем ее устройство (рис. 4).

Модель состоит из данных. Поскольку рассматривается модель изделия, то данные, из которых состоит модель, — это данные об изделии. Данные — это информация, представленная на некотором носителе. Информация — это, наряду с веществом и полем, — одна из форм существования материи. Дальнейшее углубление в это определение — дело слишком сложное и в контексте данной работы ненужное.

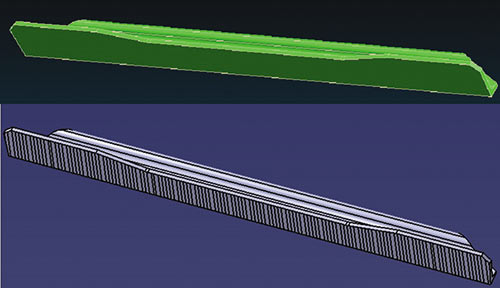

Рассмотрим простейший пример качества модели изделия типа балки, для которой выполняются расчеты на прочность. Ответы на интересующие нас вопросы об изделии, в данном случае — о максимальных напряжениях и перемещениях, получим в компьютерной форме. Простота формы балки позволяет получить и аналитическое решение задачи. Можно провести также и натурные испытания балки, замерив интересующие нас напряжения и перемещения посредством соответствующей аппаратуры. Очевидно, что совпадение всех трех результатов свидетельствует о том, что компьютерная модель дает точные ответы на вопросы об изделиибалке и, следовательно, оправдывает ожидания того, кто пользуется этой моделью, а это говорит о приемлемом качестве модели.

Схема закрепления и нагружения приведена на рис. 5. Балка представлена в виде стержневого элемента. Сортамент балки — двутавр № 20 (ГОСТ 823972). Материал — сталь 3.

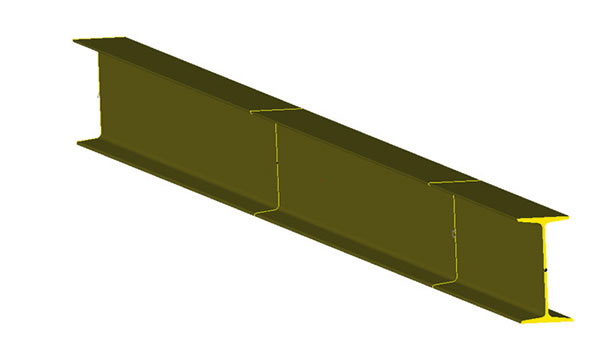

Для решения данной задачи использовалась система автоматизированного проектирования (САПР), в частности один из инструментов системы — CAE (Computer aided engineering). На русский язык Computer aided engineering (CAE) переводится как компьютерная поддержка инженерных расчетов. В прежние времена для обозначения систем такого класса использовался термин АСНИ, но к настоящему времени он вышел из обращения. Среда APM Structure3D, которая будет использована для подготовки модели и выполнения расчетов, как раз является таким инструментом — она входит в программный комплекс APM WinMachine. В данной среде были созданы схема нагружения (см. рис. 5) и трехмерная твердотельная модель балки, показанная на рис. 6.

Рис. 6. Трехмерная твердотельная модель балки

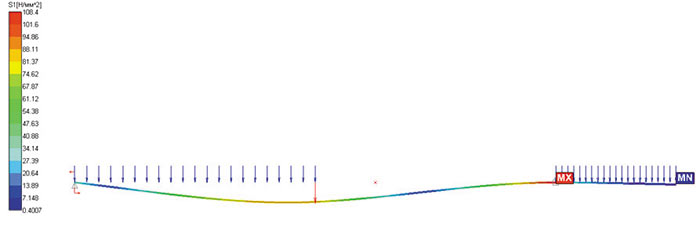

Рис. 7. Карта результатов напряжений

Аналитическое решение задачи было получено в курсе «Сопротивление материалов» [8] с использованием формул изгибающих моментов и моментов сопротивления (для определения нормального напряжения). Результаты решения задачи в среде APM Structure3D для нахождения максимального напряжения показаны на рис. 7.

Для сравнения: максимальное нормальное напряжение, полученное аналитическим путем, — 110 МПа, с помощью APM Structure3D — 108,4 МПа. Сразу приведем результаты перемещений: аналитическое перемещение — 9,7 мм, программное — 7,4 мм.

Как видно из результатов, качество модели получилось хорошим. Если задокументировать полученные результаты для требуемых размеров балки и величин нагрузок, можно получать информацию о модели изделия в бумажной форме. Очевидно, что в бумажной форме это выглядит менее эргономично, нежели в электронной. Поэтому в машиностроении, приборостроении и других областях промышленности в последнее время наблюдается тенденция использования информации в электронном виде.

Одним из аспектов упомянутого нами качества данных является качество данных о форме изделия. Как и ранее, рассмотрим данные в электронном варианте. В бумажном варианте качество данных о форме изделия зависит от квалификации инженераконструктора на этапе технического проектирования и от способа хранения бумаги.

В электронном варианте данные представлены в некотором формате. Формат данных — это физический уровень данных, он нужен для обмена данными между схожими по функциональным возможностям приложениями. Например, медиафайлы формата AVI, MPEG4 используются для просмотра видео на любом приложении, поддерживающем этот формат. В данном случае, как и в примере с качеством модели изделия, в роли приложений также выступают САПР, в частности CADсистемы.

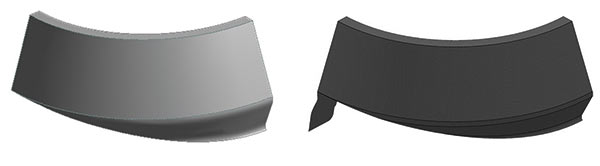

Вернемся к рассматриваемому примеру. В качестве объекта возьмем две модели — Model1.step и Model2.step, рассмотренные в CAEсистеме Ansys [9]. Форма изделия может иметь дефекты качества геометрического характера. В документе ISO/PAS 26183 SASIG PDQ [10] приведены стандартизованные названия и обозначения наиболее существенных геометрических дефектов.

Рис. 8. Форма модели Model1.step:

а — форма модели без геометрических дефектов;

б — форма модели с геометрическими дефектами

Форма первой модели показана на рис. 8. Качество данных о форме изделия в варианте б не соответствует требуемым параметрам (мешает наличие геометрического дефекта «FReeface» (свободная грань).

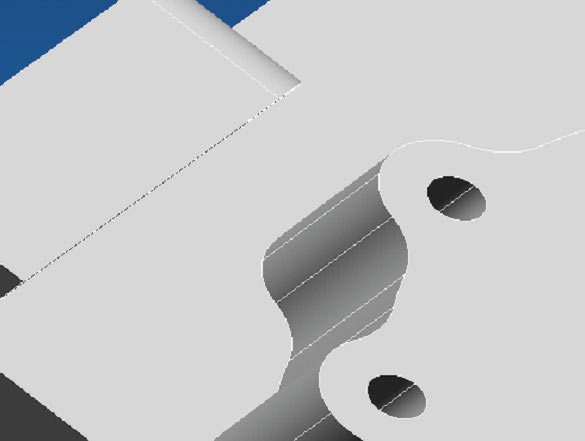

Теперь рассмотрим вторую модель, представленную на рис. 9. Очевидно, что качество данных о форме изделия в варианте б далеко от требуемого. Данная модель содержит в себе целый «букет» геометрических дефектов, поэтому не подлежит исправлению и дальнейшему использованию (заметим, что некоторые незначительные геометрические дефекты можно исправить с помощью специальных программ).

Рис. 9. Форма модели Model2.step:

а — форма модели без геометрических дефектов;

б — форма модели с геометрическими дефектами

Рис. 10. Шерстяной треугольник качества. Влияние качества данных на качество модели

Как видно из рассмотренных примеров, наличие дефектов качества данных может приводить к тому, что модель изделия начинает давать неверные ответы на вопросы об изделии или просто перестает давать какиелибо ответы (рис. 9б). То есть дефекты качества данных вызывают снижение качества модели изделия (рис. 10).

В рассмотренном примере обнаруженные дефекты качества геометрических данных чаще всего образуются при передаче данных между различными прикладными программными продуктами. Установлено, что в среднем при таких операциях теряется 5% информации. Как правило, это связано с несовершенством программ — трансляторов данных.

Далее приведен достаточно простой и очевидный пример.

Из рис. 11 видно, что вторая модель имеет большое число граней вместо одной грани, фактически являющейся плоскостью, хотя, как выяснилось при исследовании модели, эта грань записана как поверхность линейного выдавливания, построенная на направляющей, записанной как NURBSкривая третьего порядка, но геометрически являющейся прямой линией (все управляющие точки сплайновой кривой лежат на одной прямой линии). Если формально подходить к качеству модели изделия, то, поскольку модель содержит верную информацию о форме, модель имеет приемлемое качество. Но при рассмотрении качества данных об изделии обнаруживается дефект, классифицируемый в ISO/PAS 26183 как GCUID (необоснованно высокая степень полинома). Влияет ли наличие этого дефекта качества на само изделие? Рассмотрим технологический процесс изготовления изображенного на рис. 11 изделия (кстати, сам технологический процесс тоже является изделием, поскольку соответствует определению понятия «изделие»). При автоматическом формировании траектории режущего инструмента одна грань в геометрической модели формы детали должна обрабатываться за один технологический переход. Таким образом, если в первом примере плоская грань обрабатывается торцевой фрезой за один переход, во втором требуется большое количество переходов. Естественно, что на практике и во втором случае грань будет получена за один технологический переход, но произойдет это потому, что дефект качества будет обнаружен визуально или программно, после чего дефект будет устранен. В реальных моделях сложных изделий подобные случаи могут не быть столь очевидными и распознаваемыми невооруженным глазом.

Рис. 11. Модель изделия с дефектом качества «G-CU-ID»

Рис. 12. Цилиндрические отверстия

Рассмотрим еще один подобный аспект. Изображенные на рис. 12 цилиндрические отверстия, естественно, должны получаться сверлением. Но при этом в геометрической модели поверхности отверстия могут быть представлены как цилиндрические поверхности, поверхности вращения, линейного выдавливания или NURBSповерхности. При автоматическом формировании технологического процесса поверхности двух последних упомянутых типов рассматриваются как «фасонные», получаемые фрезерованием. Большинство CADсистем имеют встроенные модули «упрощения» (simplification), которые способны проанализировать форму поверхности и привести ее к наиболее простому виду — цилиндрической поверхности. В то же время, если геометрическая модель обрабатывалась в CADсистемах, имеющих различные точности, модуль упрощения системы, имеющей более высокую точность, может не распознать того, что поверхность по форме является цилиндрической.

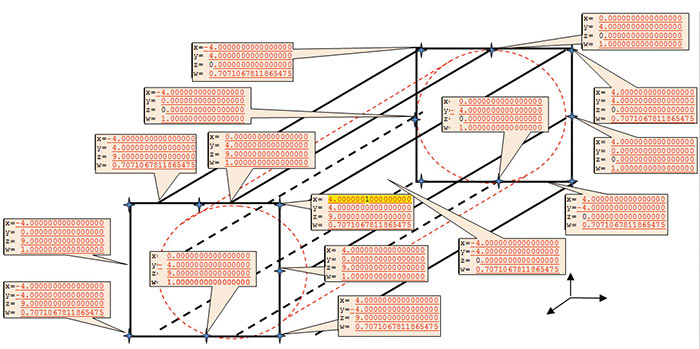

На рис. 13 показано NURBSпредставление цилиндрической поверхности. Такое представление часто используется в CADсистемах, поскольку показанное представление с математической точки зрения идентично цилиндрической поверхности. В то же время, при обработке этой модели для технологических целей желательно иметь информацию о том, что на самом деле это цилиндрическая поверхность, а не фасонная. Выделенное желтым цветом значение координаты x = 4.0000001000000000 в CADсистеме, работающей с точностью 10 6, будет воспринято как x = 4.0, и NURBSповерхность может быть преобразована в цилиндрическую с помощью модуля упрощения. В то же время, CADсистема, работающая с точностью 10 9, не сможет выполнить такого упрощения, и цилиндрическая по форме поверхность и далее будет восприниматься как NURBSповерхность.

Следовательно, на качество изделия может влиять и качество содержания модели изделия и качество формы модели изделия (рис. 14).

Рис. 13. NURBS-представление цилиндрической поверхности

Рис. 14. Шерстяной треугольник качества. Влияние качества данных на качество изделия

Из вышеизложенного можно сделать следующий вывод. В современных условиях, когда и разработка изделия, и производство изделия, и все последующие этапы существования изделия все в большей и большей мере зависят от электронных (компьютерных) данных об изделии, необходимо учитывать влияние на качество изделия и качества данных об изделии, и качества модели изделия.

Литература

- ГОСТ Р ИСО 10303199. Системы автоматизации производства и их интеграция. Представление данных об изделии и обмен этими данными. Часть 1. Общие представления и основополагающие принципы.

- ГОСТ 1546779.

- ИСО 840286.

- ГОСТ Р ИСО 90002005.

- Огвоздин В.Ю. Управление качеством / В.Ю. Огвоздин. М.: Дело и сервис, 2002.

- ГОСТ Р ИСО 10303592012. Системы автоматизации производства и их интеграция. Представление данных об изделии и обмен этими данными. Часть 59. Интегрированные обобщенные ресурсы. Качество данных о форме изделия.

- Марка Дэвид А., МакГоуэн Клемент. Методология структурного анализа и проектирования SADT. М.: ЭксмоПресс, 1999.

- Беляев Н.М. Сопротивление материалов. Главная редакция физикоматематической литературы издва «Наука», 1976. С. 608.

- Бруяка В.А. Инженерный анализ в Ansys Workbench. Учебное пособие. Часть 1, 2010. 271 с.

- ISO/PAS 26183 Product Data Quality (D15) v_2 .

- ГОСТ Р 562142014/ISO/TS 80001:2011. Национальный стандарт Российской Федерации. Качество данных. Часть 1. Обзор.

- ГОСТ Р ИСО 80001022011. Национальный стандарт Российской Федерации. Качество данных. Часть 102. Основные данные. Обмен данными характеристик. Словарь.

- Jenifer Herron (2014). Using ModelBased Engineering (MBE). Proceedings of 3D CIC ‘14, Colorado Springs, Co, May 2829.

- Howard Mason (2014). Evolving Standards to Drive a Thriving Business. Proceedings of 3D CIC ‘14, Colorado Springs, Co, May 2829.

- Tomasz Luniewski (2014). Importance of CAD Data Quality & Validation in MBE Technical Data Package (TDP). Proceedings of 3D CIC ‘14, Colorado Springs, Co, May 2829.

- Malcolm Panthaki (2014). ModelBased Systems Engineering in Action, Early & Often: Achieving rapid Design Space Exploration using MixedFidelity Systems Models. Proceedings of 3D CIC ‘14, Colorado Springs, Co, May 2829.