Реализация проектов с применением технологий 3D-моделирования на базе AVEVA PDMS в ООО «ЛУКОЙЛ-Нижегородниинефтепроект»

В рамках данной статьи описывается опыт ООО «ЛУКОЙЛ-Нижегородниинефтепроект» по применению технологий AVEVA для проектирования в трехмерной среде.

Предпосылки применения технологий 3Dпроектирования

До 2010 года основная часть проектных работ велась с применением ПО Autodesk AutoCAD, то есть чертежи создавались в плоскости. Уже в 2010 году стало понятно, что, используя традиционные методы 2Dпроектирования при выполнении крупных проектов, крайне сложно обеспечить качество рабочей документации. Всё больше заказчиков стали включать в требования наличие трехмерной модели проектируемого объекта, наиболее продвинутые операторы подробно описывали атрибутивную составляющую элементов и строго регламентировали структуру проекта. У заказчиков появилась возможность получить дополнительный продукт — 3Dмодель, которую можно использовать на последующих этапах жизненного цикла объекта в качестве цифрового актива и как основу для построения различных информационных систем.

Принимая во внимание все вышеперечисленные факторы, руководство пришло к выводу, что для сохранения высокой конкурентоспособности организации на рынке проектных работ необходимо перейти на современную систему 3Dпроектирования. После проведенного анализа различных САПР, выбор был сделан в пользу AVEVA PDMS. Основные характерстики этого продукта:

- соответствие потребностям проектного института;

- удобство использования;

- методическая и техническая поддержка;

- локализация на российском рынке, широкое применение данного ПО в российских проектных организациях;

- соответствие ISO 15926;

- комплексный подход — система охватывает все проектные дисциплины;

- минимальное количество ограничений на объем проектируемых объектов;

- возможность распределенного проектирования на географически удаленных площадках.

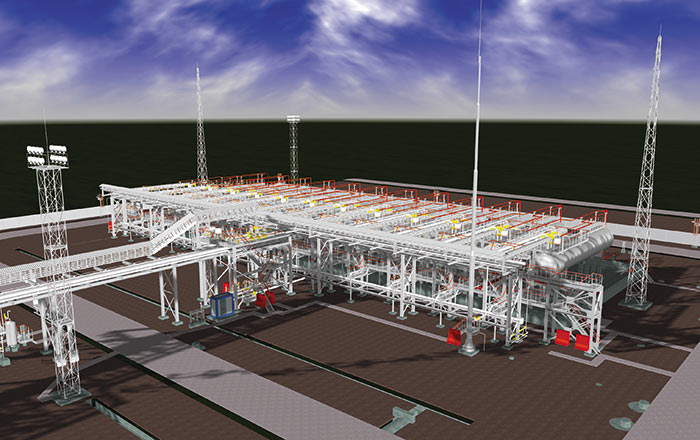

Процесс внедрения

Для внедрения AVEVA PDMS была сформирована комплексная группа, в которую входили специалисты из всех производственных отделов, специалист по каталогам и администратор системы. Данные сотрудники прошли специализированное обучение в компании AVEVA. После этого силами комплексной группы был выполнен пилотный проект небольшой установки по всем маркам (рис. 1). Результатом выполнения данного пилотного проектирования было получение следующих результатов:

- сформирована 3Dмодель объекта;

- коллизии выявлены на этапе проектирования, а не строительства или авторского надзора. Это стало возможным благодаря работе специалистов из разных отделов в едином информационном пространстве, благодаря чему были минимизированы риски пропустить проектную ошибку, что потенциально могло привести к срыву или корректировке срока окончания строительства;

- получена рабочая документация по марке ТК;

- сформированы ключевые планы, виды, разрезы для дальнейшей проработки в AutoCAD по остальным маркам;

- значительно улучшилось качество выходной документации.

Рис. 1

В период выполнения пилотного проекта комплексная группа столкнулась с рядом трудностей, которые были связаны с построением модели и детальным оформлением рабочей документации. Основными проблемами, которые возникли у комплексной группы, можно назвать следующие:

- отсутствие в базовой поставке инструментов для построения отчетов, удовлетворяющих нормам оформления на территории РФ;

- недостаточная автоматизация однотипных, рутинных операций при разработке модели;

- увеличение трудозатрат за счет дополнительного времени на доработку выходной документации;

- отсутствие регламентирующих документов на построение модели и ведение каталога элементов.

По итогам анализа выполнения пилотного проекта было решено продолжить процесс внедрения и привлечь к этой работе дополнительное число специалистов, а также уделить особое внимание процессам автоматизации и доработки данной системы под требования именно нашей организации. Кроме того, было принято решение о начале внедрения портальной технологии AVEVA NET и системы для распределенного проектирования AVEVA Global.

Процесс реализации проекта с применением технологий 3Dпроектирования

Перед началом реализации следующего крупного проекта были проведены подготовительные работы, направленные на устранение неточностей, выявленных на пилотном проекте.

Первый этап — разработка регламентирующих документов на создание 3Dмодели и ведение каталога элементов, а также на работы в административных приложениях. Это позволило более эффективно координировать проектные работы и значительно упростило процесс создания собственных разработок для автоматизации процесса проектирования и контроля. В результате при создании инструментов автоматизации в распоряжении имеется вся необходимая информация о структуре модели и каталога — независимо от конкретного проекта.

Второй этап — работы по созданию собственного инструментария для автоматизации процессов моделирования и проверки модели. Время на выполнение однотипных операций существенно сократилось, стандартный функционал был дополнен возможностями, которые конкретно нам были нужны и важны. Все это привело к тому, что сроки выполнения проекта в целом значительно сократились.

Третий этап — наполнение базы каталога 3Dэлементов в соответствии с перечнем основных поставщиков и производителей оборудования.

Каталоги являются основой всего проекта. Из элементов каталога состоит основная часть модели, поэтому крайне важно обеспечить отсутствие ошибок как в геометрической составляющей — для корректного отображения и оценки на коллизии объектов всех марок, так и в описательной части — для правильного вывода отчетов. Специалисты ООО «ЛУКОЙЛНижегородниинефтепроект» приняли стратегическое решение о развитии направления по созданию собственных каталогов, так как корректная и актуальная информация в базе данных каталогов является первоисточником для создания трехмерной модели и получения правильной выходной документации, например изометрических чертежей (ИЧ), ведомости трубопроводов, спецификации оборудования и т.п.

На текущий момент каталог содержит трехмерные модели оборудования, арматуры, трубопроводов и трубопроводных элементов всех основных поставщиков и производителей, с которыми сотрудничает организация и наши заказчики.

Подготовка каталога для каждого нового проекта состоит из нескольких основополагающих работ:

- формирование перечня классов трубопроводов;

- анализ перечня поставщиков;

- получение актуальных каталогов заводовизготовителей;

- моделирование новых категорий элементов;

- создание и наполнение классов трубопроводов.

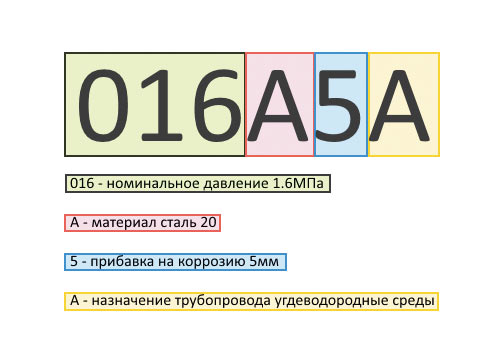

Подготовка начинается с формирования перечня классов трубопроводов по проекту. В ООО «ЛУКОЙЛНижегородниинефтепроект» создана собственная система классов трубопроводов для обеспечения унификации проекта в разрезе применения трубопроводных компонентов при разработке документации. Другими словами, при работе с классами проектировщики применяют одну и ту же номенклатуру материалов, что, в свою очередь, позволяет сократить перечень материалов при формировании заказной спецификации по проекту.

Применение класса трубопровода облегчает проектировщику процесс работы — ему не нужно тратить дополнительное время на подбор корректных фланцевых и материальных исполнений арматуры, толщин стенок труб и трубопроводных элементов. Вся эта работа выполняется однократно при формировании и расчете класса, на начальной стадии проекта.

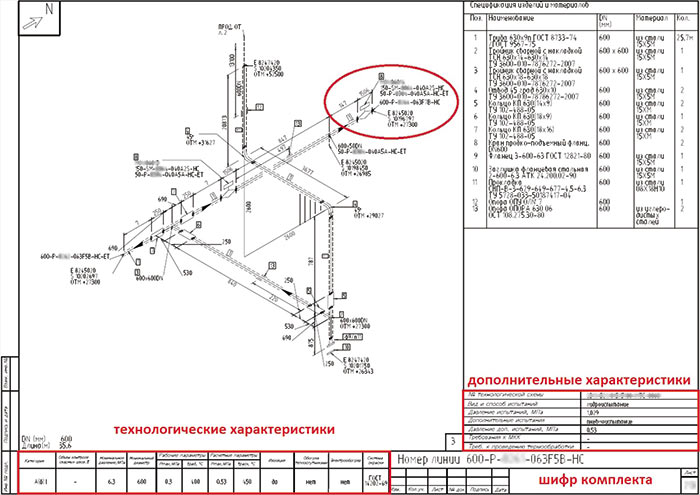

Рис. 2

Приведем пример трубопроводного класса (рис. 2).

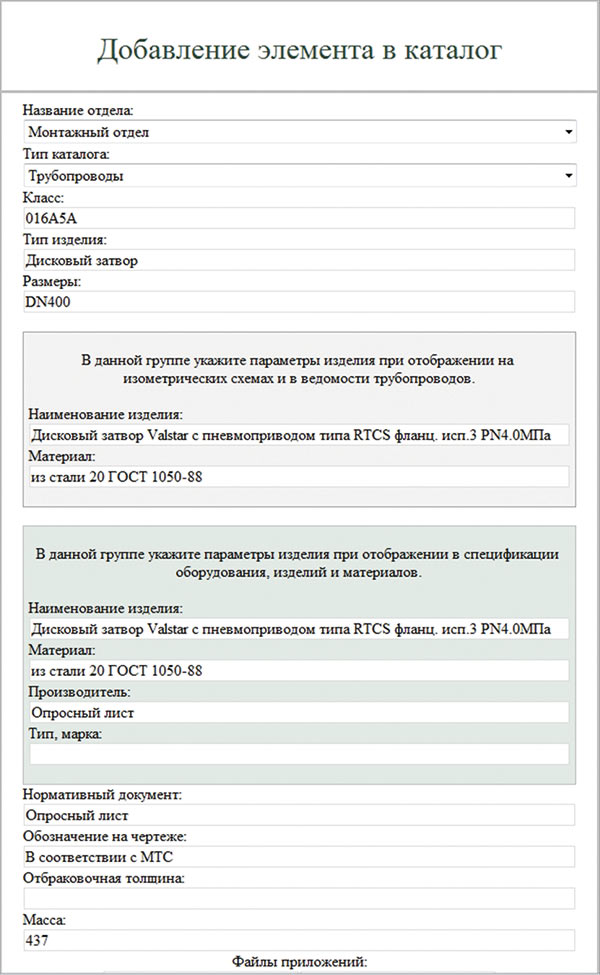

На следующем этапе проводится анализ перечня поставщиков. Запрашиваются актуальные каталоги заводовизготовителей, после чего происходит верификация элементов. Если при этом выясняется, что изменились геометрические параметры или описательная часть уже существующего элемента, в каталоге моделируется новая категория этого же объекта. Это делается для того, чтобы обеспечить целостность ранее смоделированных экземпляров данного объекта в старых проектах, где он использовался. Все подобные ходы учтены и описаны при разработке регламента на ведение каталога.

В ходе работы над проектом возникает потребность добавления в каталог элементов, которые не были внесены на начальном этапе. С целью упорядочения и контроля выполнения этого условия был разработан механизм формирования заявок на добавление элементов в каталог. Для формирования заявки проектировщик заполняет специально разработанную форму (рис. 3),

из которой информация автоматически консолидируется в сводную заявку на выполнение, после чего она успешно выполняется.

Рис. 3

Процесс контроля качества при разработке 3Dмодели

Для повышения качества 3Dмодели была разработана система ночных проверок, где контроль осуществляется по нескольким направлениям:

- целостность баз данных проекта;

- корректность заполнения атрибутов;

- логическая целостность объектов модели;

- правильность именования элементов;

- коллизии объектов модели;

- пространственные несоответствия (ошибки взаимного расположения элементов, не связанные с их пересечением).

По результатам проверок каждую ночь осуществляется рассылка отчетов авторам объектов и администраторам проекта — для проверки и, при необходимости, последующей корректировки.

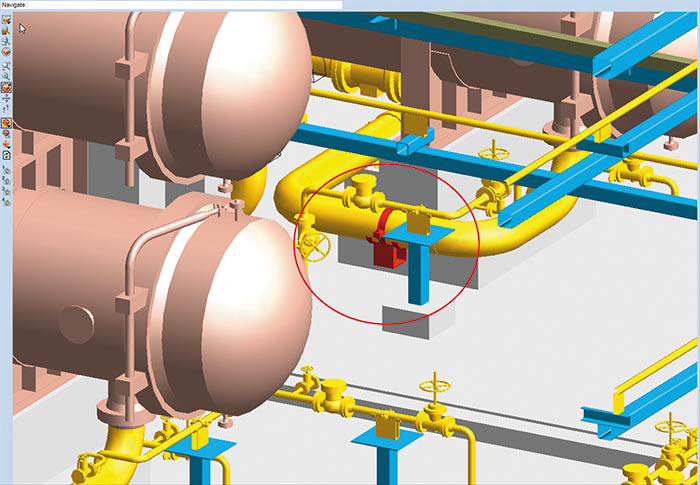

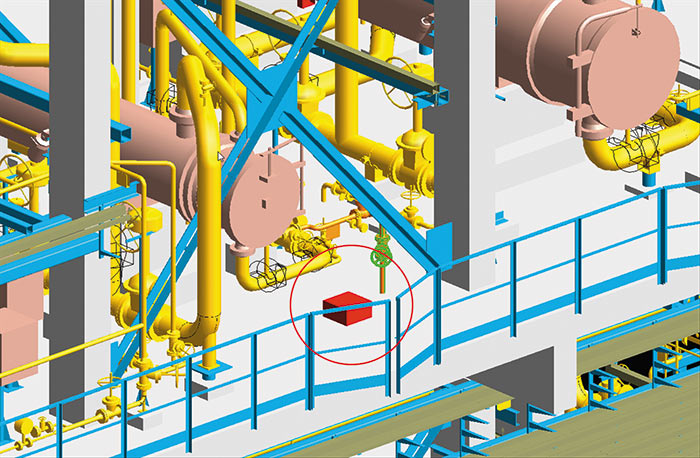

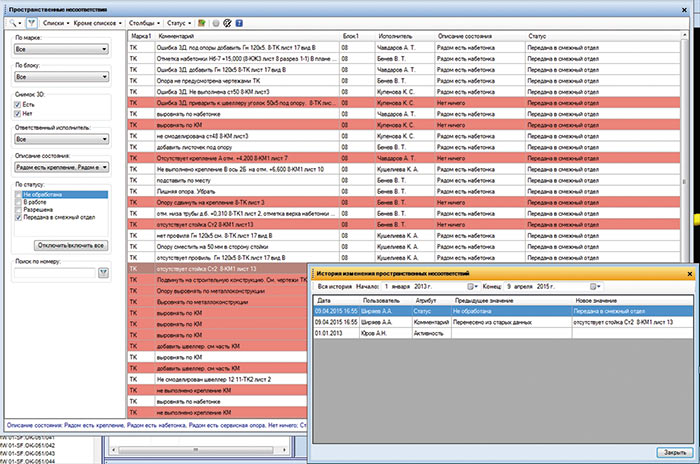

Рис. 4

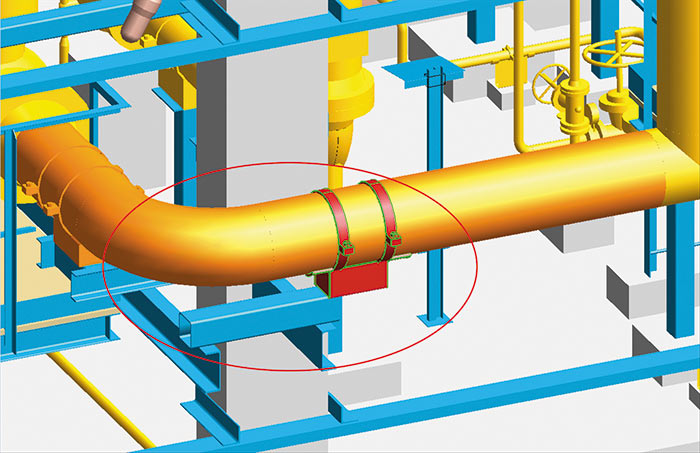

Рис. 5

Рис. 6

Данный функционал был разработан собственными силами и является собственной разработкой организации. Помимо этого в нашем арсенале имеется более 70 разработок, предназначенных для повышения эффективности работы проектировщика или управленца (ГИП, начальник отдела, главный специалист и т.д.). Хотелось бы более подробнее остановится на работе инструмента по проверке на пространственные несоответствия, данный инструмент уже неоднократно применялся на нескольких проектах. Причиной его появления стало то, что при большой насыщенности и объеме модели трудно визуально зафиксировать места с несоответствиями подобного характера:

- трубопроводная опора не попадает на крепление или набетонку (рис. 4);

- на трубопроводное крепление или набетонку ничего не опирается (рис. 5);

- опирание происходит неверно (рис. 6).

Указанные несоответствия возникают при несогласованности работы между смежными отделами или подрядными организациями, при совместной работе. Это повышает вероятность возникновения необходимости исправлений на строительной площадке.

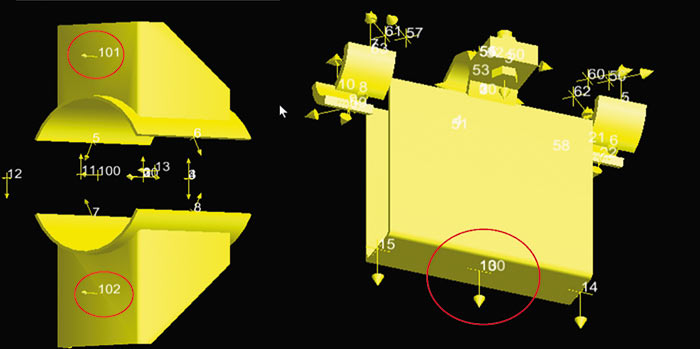

Рис. 7

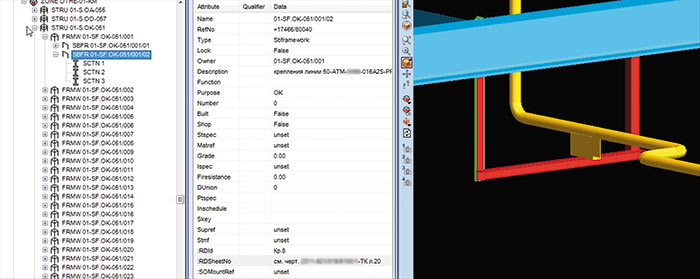

Рис. 8

Стандартные механизмы AVEVA PDMS не всегда позволяют выявить и оценить подобные несоответствия. Реализация данного функционала возможна только при строгом соблюдении регламентов на построении модели и каталога. Например, чтобы автоматически проводить анализ опор на предмет правильности опирания (расположение технологической опоры относительно крепления), в каталоге на всех опорах, в определенном месте, были созданы специальные точки PPoint (рис. 7) для их дальнейшей обработки. В самой модели профили металлоконструкций креплений организованы в определенную иерархию с определенным перечнем атрибутов (рис. 8).

Дополнительно отметим, что для хранения информации о пространственных несоответствиях используется база данных SQL, работа с данными организована через специально разработанный интерфейс, что позволяет видеть необходимую информацию о несоответствиях, устанавливать статусы и комментировать записи. Кроме того, по всем изменениям ведется история, которая позволяет отслеживать, кто и как работал с конкретным несоответствием. При необходимости всегда возможно проследить историю изменений — как элементов, так и пространственных несоответствий (рис. 9).

Рис. 9

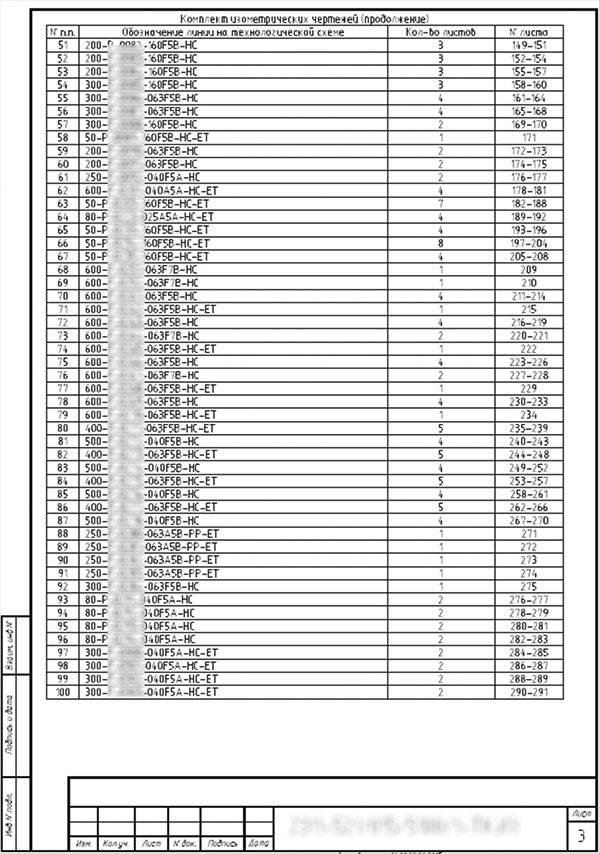

Выпуск изометрических чертежей

ООО «ЛУКОЙЛНижегородниинефтепроект» максимально ориентировано на потребности заказчика при выполнении проекта, перед началом работы всегда определяется формат предоставления выходной документации, в частности изометрических чертежей (ИЧ). Не редкость, когда формат изменяется уже при реализации работы.

ИЧ широко распространены по всему миру. Выгоды от их применения очевидны: на компактном и понятном чертеже содержится максимальный объем информации о каждом отдельном трубопроводе. ИЧ, как правило, разрабатывается не в проектном институте, где был разработан весь проект технологического объекта, а в монтажной организации или на заводеизготовителе трубных сборок. В последнее время с внедрением технологий 3Dмоделирования данная тенденция изменилась, и наличие трехмерной модели позволило проектному институту получать ИЧ в автоматическом режиме. Поскольку стандартизированных правил оформления ИЧ не существует, часто возникает ситуация, когда заказчик формулирует собственные требования по их оформлению, не всегда осознавая трудозатраты, которые требуется приложить для их выполнения.

Рис. 10

Рис. 11

Для соблюдения требований пришлось значительно модернизировать стандартную форму и механизм выпуска ИЧ. На форме был реализован вывод блоков с технологическими атрибутами и прочими характеристиками трубопровода. Наличие подобной информации в дальнейшем позволит использовать ИЧ при формировании паспортов трубопроводов на этапе эксплуатации. На рис. 10 приведен пример ИЧ, на котором представлен вывод элемента трубопровода с девятью точками подключения, с указанием уникальных идентификаторов присоединенных линий. Данный вывод также является доработкой, без которой ИЧ имеет плохо читаемый вид. Для удобства работы с комплектом ИЧ была реализована автоматическая генерация перечня линий с указанием номеров страниц, порядок линий в перечне также согласовывался с заказчиком. При изменении количества линий общий перечень и нумерация листов на каждом чертеже автоматически корректируются (рис. 11).

Взаимодействие с субподрядными организациями

При реализации проектов к выполнению работ привлекается несколько субподрядных организаций. Нашей задачей было объединить и актуализировать проектные данные на одной платформе для проверки и устранения ошибок в местах стыковки марок и блоков, разработанных субподрядчиками. Для решения данной задачи мы используем технологию AVEVA Global. Филиал ООО «ЛУКОЙЛНижегородниинефтепроект» в Болгарии — ЕООД «БУРГАСНЕФТЕПРОЕКТ» (БНП) — ведет разработку в едином информационном пространстве со специалистами из Нижнего Новгорода, а все изменения отображаются в онлайнрежиме на всех площадках. Для разработки 3Dмоделей используется единый каталог элементов, также синхронизирующийся через AVEVA Global. При необходимости сотрудники БНП направляют заявки на добавление новых элементов каталога.

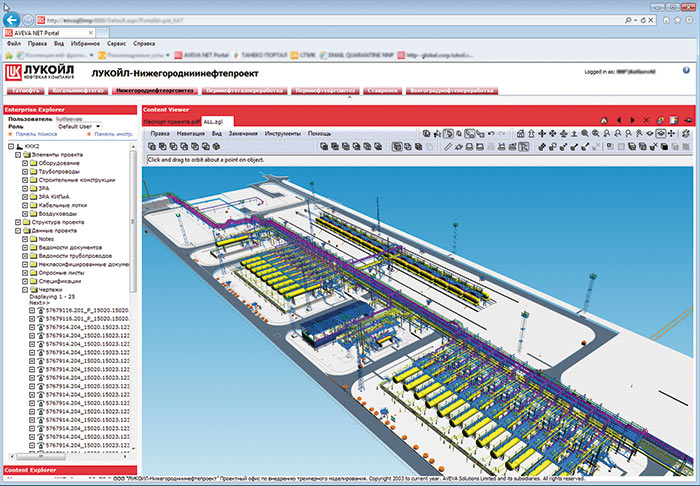

Рис. 12

Общая модель проверяется на коллизии и несоответствия; на основе этих проверок формируются отчеты, которые отправляются субподрядчикам для внесения изменений. На завершающем этапе мы, как организациягенподрядчик, формируем из 3Dмодели необходимую документацию.

Взаимодействие с заказчиком

На этапе формирования технического задания на проект отдельный пункт посвящен формату предоставления 3Dмодели. Существуют разные форматы передачи. Один из вариантов — ежемесячно передавать заказчику модель для анализа проектных решений и различных проверок. В поставку входят электронные отчеты о проверке на коллизии, целостность баз данных, целостность объектов модели, файлы с атрибутивной составляющей, сопроводительная документация, в которой приведено описание проекта: структура иерархии модели, кодировка всех значимых элементов, описание баз данных. Важная особенность состоит в том, что модель передается в формате разработки — это означает, что заказчику передаются не только базы данных проекта, но и базы каталогов.

Плюсы такого формата:

- модель в формате разработки можно использовать как базу для последующих проектных работ;

- получение каталожной базы по проекту;

- получение регламентирующей документации на проект для дальнейшей разработки.

Минусы этого формата заключаются в необходимости наличия:

- сотрудников для администрирования проекта в формате разработки;

- специализированного ПО;

- высокопроизводительного аппаратного обеспечения.

Другой вариант взаимодействия — обеспечение доступа к проектным данным средствами AVEVA NET Portal (рис. 12). С его помощью представители заказчика могут получить актуальную информацию по проекту независимо от формата информации. Это могут быть как 3Dмодели, спроектированные в различных системах (AVEVA PDMS/E3D, PDS, SmartPlant 3D, Bentley AutoPLANT, PlantSpace и т.д.), так и плоские чертежи в формате DWG, PDF, различные текстовые документы, табличные данные, данные лазерного сканирования, данные ERPсистем и пр. Дополнительно здесь предусмотрена возможность формирования различных отчетов и запросов к информации, содержащейся в AVEVA NET Portal. Доступ разграничивается в соответствии с настройками прав каждого пользователя.

Плюсы такого варианта:

- доступ к проектным данным без дополнительного ПО, а именно — средств проектирования различных поставщиков и его освоения;

- быстрый старт работы;

- все работы по администрированию портала ведутся проектной организацией;

- возможность использования различных форматов 3Dмоделей и прочей документации;

- дополнительный функционал по анализу данных проекта.

Минус заключается в том, что модель передается в нередактируемом формате.

Заключение

В данной статье представлены не все этапы при выполнении проекта (технологические схемы, выпуск документации и т.п.), а только те на которых хотелось бы заострить внимание в связи с своими особенностями.

В заключение хотелось сказать о дополнительных преимуществах использования систем трехмерного моделирования по сравнению с работой с плоскими чертежами при проектировании промышленных объектов:

- уменьшение количества ошибок в выходных документах за счет минимизации воздействия человеческого фактора;

- сокращение времени оформления документации при определенной степени автоматизации;

- у инженера освобождается время непосредственно для проектирования, что позволяет принимать более продуманные решения;

- повышение прозрачности процесса проектирования — ГИПу или заказчику гораздо проще отслеживать ход реализации проекта в 3Dвиде, чем в проектной документации;

- упрощение процесса выдачи заданий между отделами при работе в едином пространстве 3Dмодели;

- уменьшение количества межблочных коллизий несоответствий;

- сокращение количества межмарочных коллизий несоответствий;

- возможность задания резервных объемов для дальнейшего отслеживания;

- унификация сортамента при использовании классов трубопроводов, уменьшение номенклатуры заказной спецификации;

- получение 3Dмодели как нового продукта, на базе которого могут строиться системы эксплуатации промышленного объекта.

За период работы с AVEVA специалисты ООО «ЛУКОЙЛНижегородниинефтепроект» создали методологию работы в системе трехмерного моделирования, провели глубокую настройку решений под требования отделов, разработали дополнительные инструменты для проектировщиков и менеджеров проекта.

Исходя из опыта использования и результатов применения комплекса решений AVEVA при реализации проектов, можно уверенно сказать, что выбор базовой системы трехмерного моделирования был сделан верно. Текущей задачей является дальнейшее продолжение внедрения новых модулей, например AVEVA Bocad — для ускорения разработки строительной части, и AVEVA Engineering — для консолидации проектных данных с целью эффективного управления работами.