Практическое применение T-FLEX CAD для проектирования и расчета дорожных конструкций

Введение

Весы для определения массы автомобилей хорошо известны своей сложностью и высокими требованиями к точности результатов. Такие весы можно увидеть в местах, где движение транспортных средств ограничено их фактической массой — например, вблизи мостов и других дорожных сооружений (эстакады, путепроводы, ледовые переправы и т.д.). Система позволяет точно и оперативно проверять каждое транспортное средство, проходящее через весы, и определять нагрузку на оси, массу, габариты и прочие характеристики. Пренебрежительное отношение к соблюдению условий перевозки крупногабаритных и тяжеловесных грузов приводит к выходу из строя искусственных сооружений и преждевременному разрушению дорожного покрытия.

В текущей статье описывается проектирование и оптимизация конструкции дорожных весов с использованием программного комплекса TFLEX.

Исходные данные для решения задачи

Проектируемая установка для измерения веса транспортного средства (далее — дорожные весы) предназначена для измерения и фиксации нагрузок на ось движущегося транспортного средства с частотой 100 кГц в пределах от 2 до 200 кН при скорости движения транспортного средства от 5 до 150 км/ч.

При проектировании конструкции учитывались следующие требования:

- предел измерения прикладываемой нагрузки — от 0,2 до 20 т;

- погрешность измерения нагрузки — не более 3,0%;

- вес измерительной платформы — не более 500 кг;

- температура окружающей среды для измерительной платформы — от –40 до +50 °С;

- основной режим работы — непрерывный: платформа устанавливается в дорожное полотно вровень с дорожным покрытием;

- электропитание системы осуществляется от внутренних источников компьютера.

Проектирование конструкции в TFLEX CAD, использование параметризации

Проектирование конструкции велось на основании ранних наработок Института проблем механики им. А.Ю. Ишлинского РАН, первые варианты которых отличались низкой технологичностью и скоростью производства.

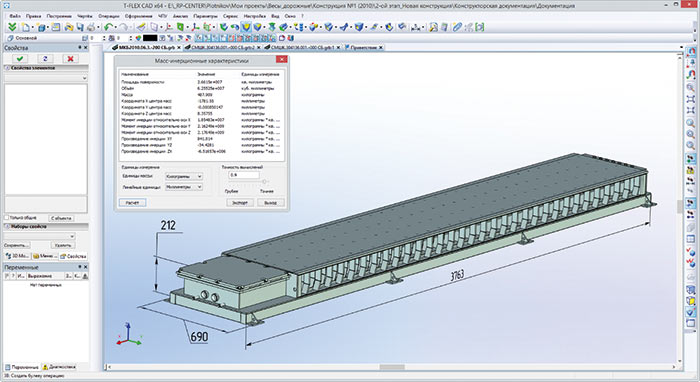

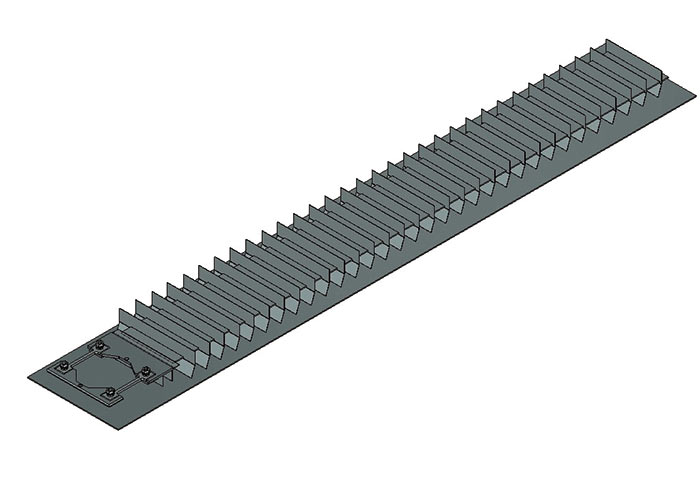

В результате проектирования и оптимизации в TFLEX CAD была создана 3Dмодель конструкции дорожных весов (рис. 1), которая позволила оценить массогабаритные характеристики измерительной платформы и подготовить расчетную модель для дальнейших исследований.

Рис. 1. 3D-модель конструкции дорожных весов

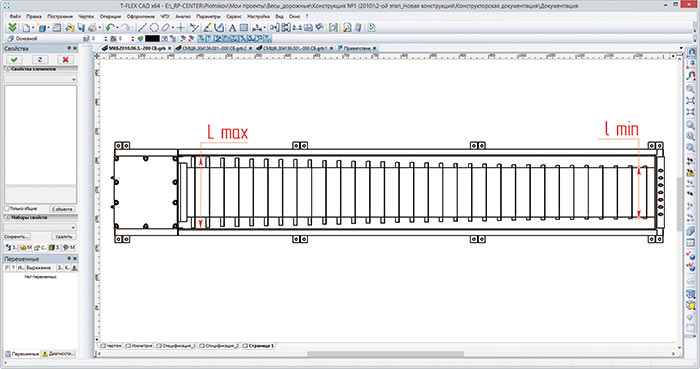

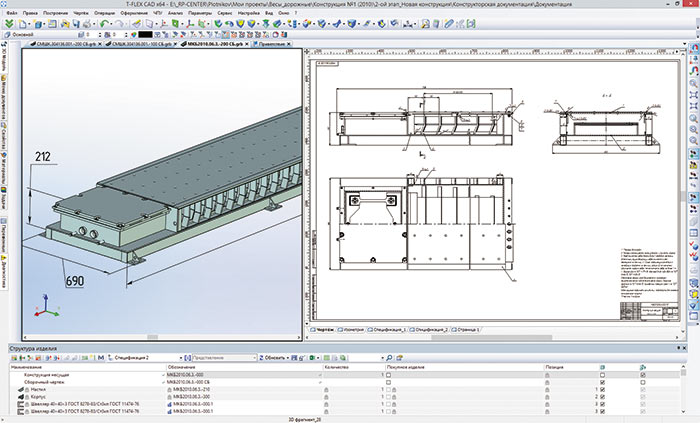

Рис. 2. Сборочный чертеж конструкции

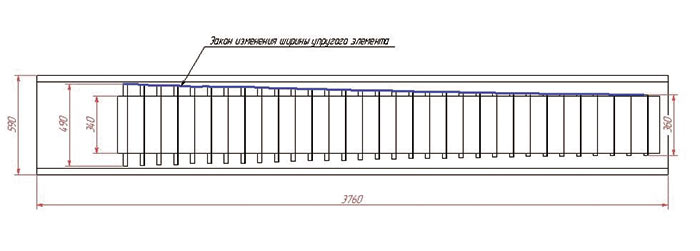

Особенностью конструкции является наличие упругих элементов различной ширины, уменьшающейся по мере удаления упругого элемента от блока измерения (рис. 2).

Упругие элементы имеют одинаковую толщину и угол наклона к основанию и переменную ширину. Основная задача при проектировании заключалась в подборе ширины упругого элемента для обеспечения точного измерения перемещений при наезде на платформу транспортного средства.

Модель была выполнена параметрической, что позволило довольно быстро оптимизировать массу изделия и подготовить данные для конечноэлементного анализа конструкции.

Расчет конструкции на прочность и расчет перемещений упругих элементов в TFLEX Анализ

Первоначально измерительная платформа была рассчитана на прочность при помощи модуля TFLEX Анализ. При этом были приняты определенные условия нагружения.

Весы устанавливаются в полосе движения в один уровень с дорожным покрытием. Поток транспортных средств перемещается по полосе: каждое транспортное средство проезжает по установленным в полосе дорожным весам. При этом осуществляется измерение веса движущегося транспортного средства. Рабочие нагрузки действуют на площадь, соответствующую ширине колеи транспортного средства. Все расчеты выполнены в предположении, что измерение веса происходит в момент полного заезда одной из осей транспортного средства на измерительную платформу. Рассмотрен статический режим нагружения конструкции дорожных весов. Поверочный расчет усталостной прочности выполнен для элементов конструкции весов с минимальным коэффициентом запаса прочности (К.П.З.).

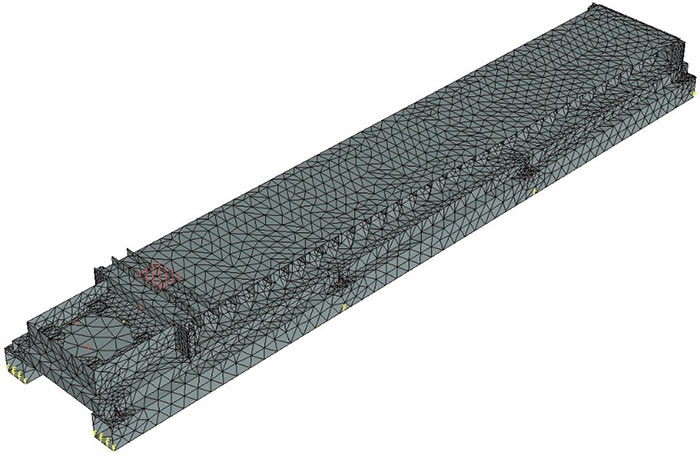

Для расчетов на основе ранее спроектированной 3Dмодели была подготовлена оптимизированная конечноэлементная модель.

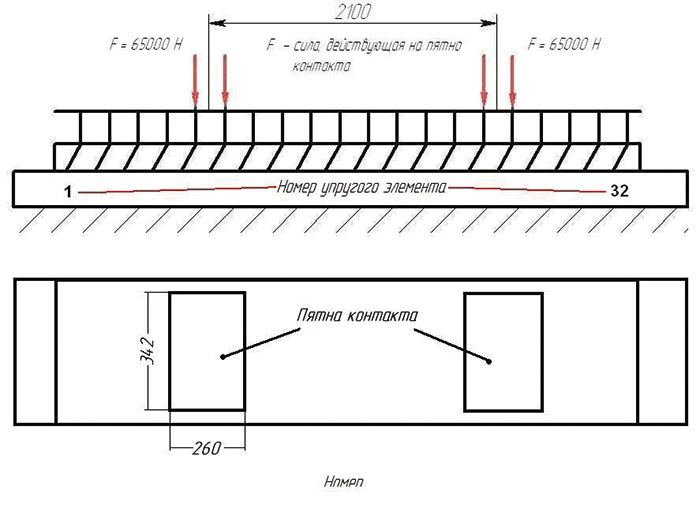

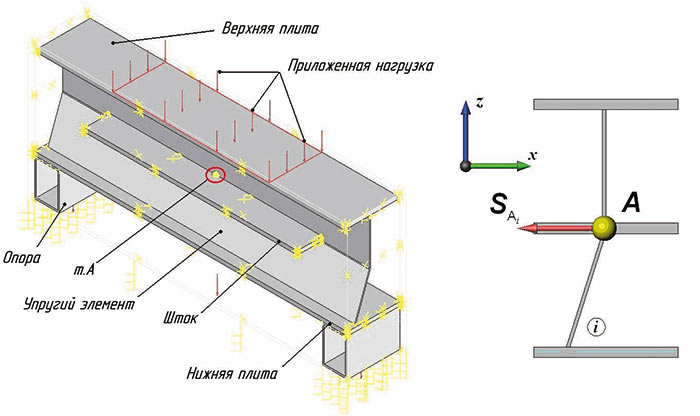

Схема и условия нагружения измерительной платформы показаны на рис. 3.

Рис. 3. Схема нагружения измерительной платформы

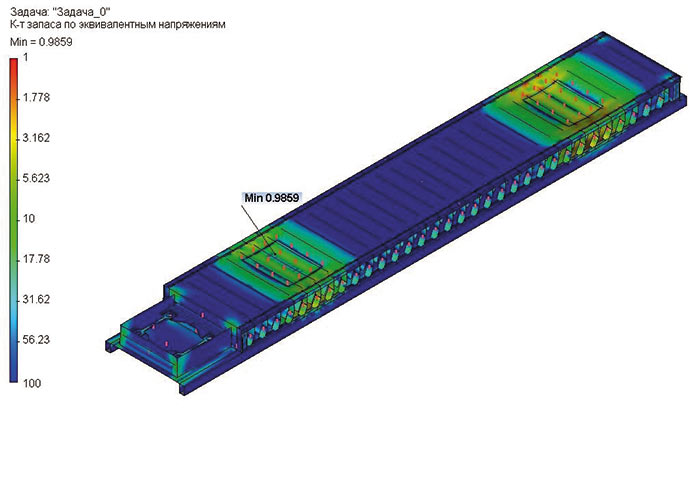

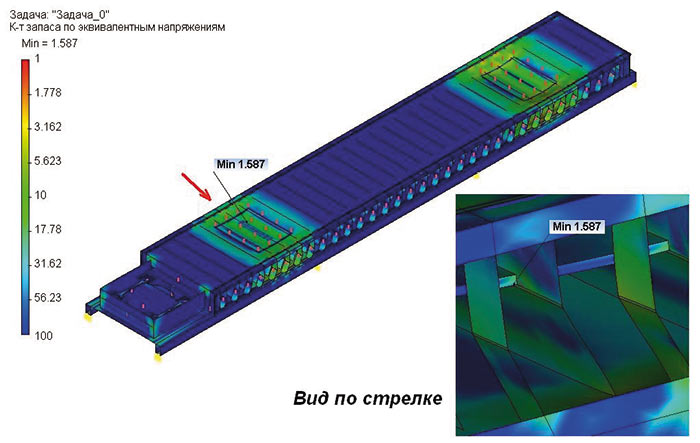

Рис. 4. Коэффициент запаса по эквивалентным напряжениям измерительной платформы, материал —

сталь 12Х18Н10Т; К.З.П. = 0,9859

Расчетным случаем для дорожных весов был выбран случай условной остановки транспортного средства по центру измерительной платформы. При этом на измерительной платформе одновременно находятся два колеса автомобиля, расположенные на одной оси.

Внешняя нагрузка, эквивалентная максимальному весу грузового автомобиля КАМАЗ, то есть 20 т, равномерно прикладывается к площадям, имитирующим пятна контакта передних либо задних колес (случай предельного нагружения). Также принимаем, что на переднюю либо заднюю ось действует нагрузка, равная 13 т. Ширина колеи автомобиля КАМАЗ составляет 2,1 м.

Площадь пятна контакта колеса рассчитывалась по формуле:

![]()

где S — площадь пятна контакта, м2;

F — сила, приложенная к этой площади, Н; F = Fmax = 65 000 Н;

P — давление в колесе, Н/м2; P = 73Ѕ104 Н/м2.

Получаем, что площадь пятна контакта S = 8692x105 м2.

При ширине колеса 0,26 м и площади пятна контакта

S = 8692x105 м2 расчетное пятно контакта принимается в виде прямоугольной области длиной 0,342 м и шириной, равной ширине колеса, то есть 0,26 м.

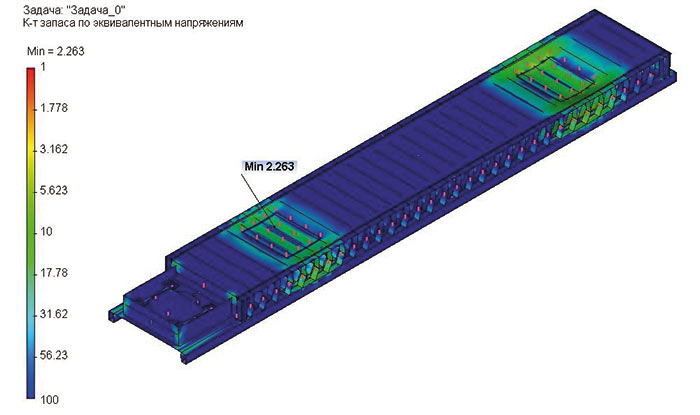

Расчеты проводились для конструкции из сталей разных марок; результаты приведены на рис. 46.

Полученные данные позволили выбрать материал и оптимизировать толщину элементов конструкции при известном предельном весе конструкции и минимальном коэффициенте запаса.

Рис. 5. Коэффициент запаса по эквивалентным напряжениям измерительной платформы, материал — сталь 09Г2С; К.З.П. = 1,587

Рис. 6. Коэффициент запаса по эквивалентным напряжениям измерительной платформы, материал — сталь 30ХГСА; К.З.П. = 2,263

Оптимизация конструкции изделия на основании расчетных данных в TFLEX CAD и TFLEX Анализ

На следующем этапе проектирования решалась основная задача проекта — подбор ширины упругих элементов для измерительной платформы. Для этого была построена параметрическая конечноэлементная модель упругого элемента, схема которого приведена на рис. 7.

Рис. 7. Расчетная модель упругого элемента

Упругие элементы должны быть установлены таким образом, чтобы перемещение каждого из элементов в точке А (см. рис. 7) было одинаковым. Это достигается путем изменения ширины упругого элемента. Таким образом, каждый упругий элемент является уникальным и имеет собственную ширину.

В результате выполнения серии расчетов упругих элементов (32 расчета — по количеству элементов в конструкции) была получена зависимость перемещения упругого элемента от порядкового номера упругого элемента (рис. 8).

Рис. 8. График зависимости перемещения упругого элемента от порядкового номера упругого элемента

Зависимость ширины упругого элемента от места его положения на измерительной платформе является нелинейной функцией. Полученные расчетные значения ширины упругого элемента (см. рис. 8) аппроксимированы полиномом 4й степени:

![]() ,

,

где y — ширина упругого элемента; x — порядковый номер упругого элемента.

На основании полученных данных в модель измерительной платформы, выполненной в TFLEX CAD, были внесены изменения — значения ширины упругих элементов конструкции были взяты из расчетных данных (рис. 9).

Рис. 9. Измерительная платформа новой конструкции

Подготовка комплекта конструкторскотехнологической документации для изготовления опытного образца

Рис. 10. Конструкторско-технологическая документация

На основании полученных данных был подготовлен комплект конструкторскотехнологической документации для производства опытного образца измерительной платформы (рис. 10).

Для сборки использовались библиотека стандартных элементов и механизм автоматической генерации спецификаций. Вкупе с параметризацией всё это позволило выполнить поставленные задачи очень быстро.

Изготовление опытного образца

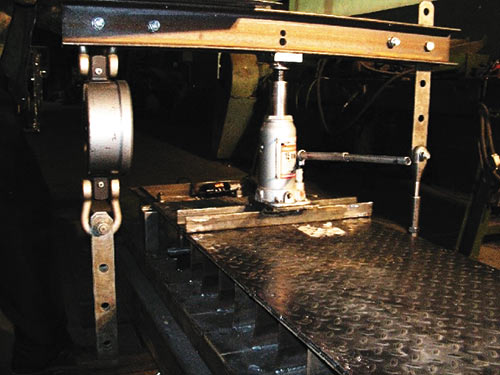

На завершающем этапе проекта был изготовлен опытный образец измерительной платформы. Изделие было подвергнуто нагружению по схеме, построенной для TFLEX Анализа (рис. 11).

Рис. 11. Опытный образец измерительной платформы

Рис. 12. Конечно-элементная модель конструкции

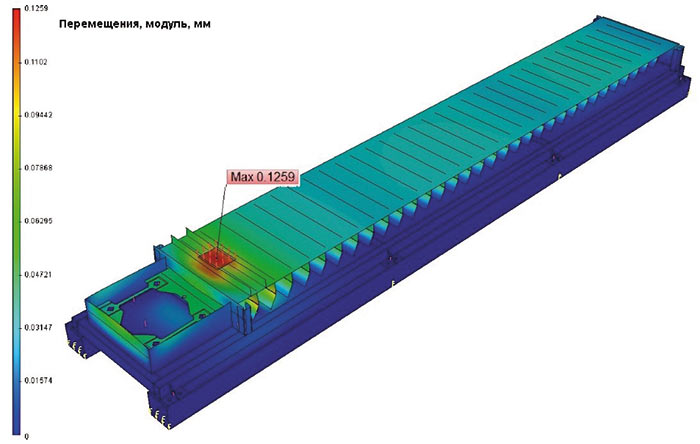

Опытный образец был подвержен нагружению — для проведения тарировки датчиков и настройки положения упругих элементов. Параллельно с помощью TFLEX Анализа была построена аналогичная модель для выполнения тарировки в виртуальной среде (рис. 12 и 13).

Рис. 13. Результат расчета системы T-FLEX Анализ

В результате натурных и виртуальных нагружений было принято решение оптимизировать конструкцию путем добавления дополнительных упругих элементов — для того чтобы нагрузочная характеристика установки для измерения веса транспортных средств имела линейный характер. Вспомогательные упругие элементы могут иметь различные углы наклона (в пределах от 0 до 7°) и/или различные значения ширины.

Заключение

Продемонстрированный в публикации пример показывает, что применение программ комплекса TFLEX в сфере проектирования и расчета конструкций очень эффективно. Использование TFLEX CAD позволяет построить расчетные модели исследуемых дорожных конструкций, TFLEX Анализ дает возможность провести анализ их напряженнодеформируемого состояния и устойчивости в условиях эксплуатации.

Системы полностью соответствуют требованиям государственных стандартов и правил, относящихся как к оформлению конструкторской документации, так и расчетных алгоритмов.

Таким образом, применение программного комплекса TFLEX ведет к существенному снижению трудозатрат, позволяет сократить сроки проектирования и значительно уменьшает вероятности ошибок при проектировании.