8D. Управление несоответствиями. Начальный продукт в линейке «Управление качеством» от АСКОН

Тема обеспечения качества выпускаемой продукции актуальна для любого предприятия. Производство находится в постоянно меняющихся условиях. Сегодня поставщик прислал вам некачественные комплектующие, из которых невозможно собрать качественный продукт, а завтра вы приняли на работу нового сотрудника и, недостаточно его обучив, опять получили на выходе продукцию с отклонениями. Перечень эти причин можно продолжать бесконечно, и те действия по обеспечению качества продукции, которые вы запланировали сегодня, не дают гарантии, что завтра не появится новый фактор, который приведет к новым несоответствиям.

Для того чтобы обеспечить высокое, а главное стабильное качество продукции, на каждом предприятии внедряется система менеджмента качества, в рамках которой разрабатывается комплекс мер, призванный решить эту непростую задачу.

Сегодня все крупные отрасли промышленности имеют свой стандарт в области качества, который учитывает их особенности. Несмотря на разнообразие стандартов, в их основе лежит ИСО 9001, содержащий ряд базовых принципов, среди которых — принцип непрерывного улучшения (рис. 1).

Рис. 1. Принцип непрерывного улучшения — один из базовых в ИСО 9001

Рис. 2. Первый продукт в линейке «Управление качеством»

Как следует из этого принципа, предприятие должно непрерывно повышать качество продукции, результативность бизнеспроцессов и т.д. Но для того, чтобы чтото улучшить, необходимо знать тот уровень, на котором мы сейчас находимся. Как показывает практика, этот вопрос вызывает затруднения. Часто на предприятии не могут назвать перечень своих самых дефектных изделий или поставщиков, которые поставляют самую дефектную продукцию.

Причины подобных ситуаций всегда стандартны. Либо на предприятии не организован сбор информации по несоответствиям в определенной области, либо не проводится анализ статистики несоответствий. До сих пор на некоторых крупных предприятиях для учета несоответствий продукции применяются бумажные журналы. Ведение бумажного документооборота имеет ощутимый минус — он не позволяет осуществить оперативный анализ информации. Требуется ее перевод в электронный вид, что само по себе является трудоемким процессом.

Самое серьезное последствие подобных ситуаций — отсутствие объективных фактов для принятия управленческих решений. Таким образом, деятельность по улучшению качества ведется бессистемно и практически никогда не приносит ожидаемого результата.

Для того чтобы исправить существующее положение вещей, компания АСКОН разрабатывает линейку продуктов «Управление качеством», которая будет содержать простые и эффективные решения для автоматизации той или иной области деятельности по обеспечению качества выпускаемой продукции.

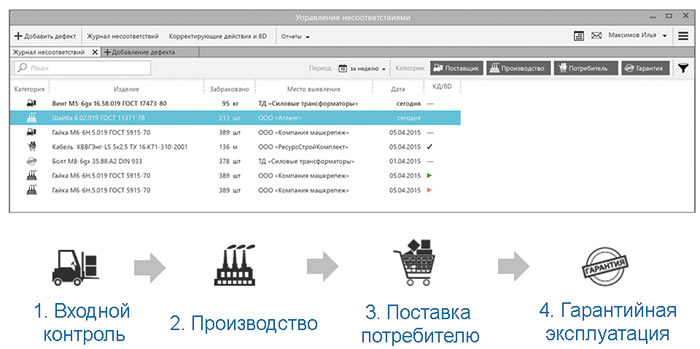

Данная публикация посвящена начальному продукту этой линейки — «8D. Управление несоответствиями» (рис. 2).

Его возможности можно разделить на две части:

- ввод данных о несоответствии материалов/комплектующих/готовой продукции и ее анализ;

- корректирующие действия.

Система позволяет собирать и анализировать информацию по несоответствиям на четырех основных стадиях жизненного цикла изделия (рис. 3):

- Входной контроль (Поставщики).

- Производство.

- Поставка продукции.

- Гарантийная эксплуатация.

Кто может быть пользователем данного решения? На стадии входного контроля информацию в систему вносит контролер входного контроля, а использует — инженер по снабжению, который может оперативно сформировать отчет и увидеть, что, например, поставщик «АБВ» уже третий месяц является лидером по уровню дефектности поставляемой продукции, поэтому, возможно, необходимо перераспределить заказы на конкретные позиции по другим поставщикам.

На стадии «Производство» информацию в систему вносит контролер операционного или производственного контроля, а использует ее, к примеру, технолог, который увидит, что операция по нарезанию резьбы, выполняемая на универсальном оборудовании, часто приводит к несоответствиям и ее необходимо перенести на другое оборудование. Или конструктор, который поймет, что технические решения, которые он применил, не технологичны и требуют доработки.

На стадии «Потребители» информацию в систему вносит инженер по качеству, а использует, например, технолог, который видит, что упаковка, которую он заложил, не обеспечивает сохранность и продукция поступает к потребителю с повреждениями.

На стадии «Гарантия» информацию в систему вносит инженер по гарантии, а использовать ее должны конструкторы и технологи.

Рис. 3. Управление несоответствиями

на разных стадиях жизненного цикла

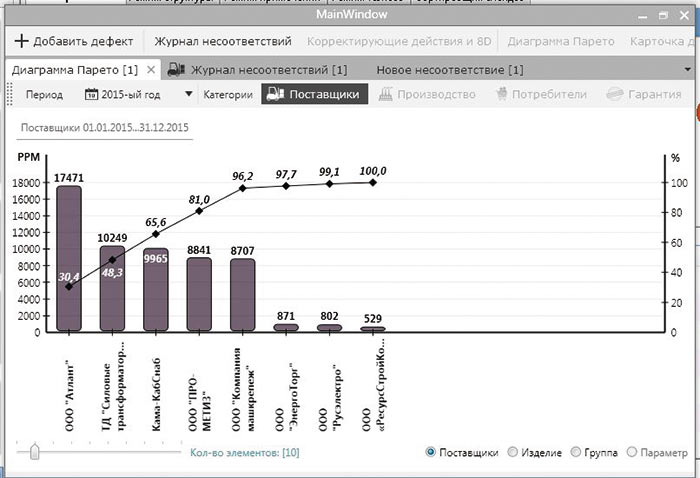

Рис. 4. Рейтинг дефектности позиций

В соответствии с требованиями к подготовке производства проектирование новых изделий должно начинаться не с «чистого листа», а с изучения имеющегося опыта на изделияханалогах. Именно эту информацию можно почерпнуть из системы «8D. Управление несоответствиями» в категории «Гарантия» и учесть опыт в новых конструкциях.

Кроме того, статистика по несоответствиям заинтересует и руководителей подразделений, которые обязаны разрабатывать комплекс мер по повышению качества продукции.

Для того чтобы повышать качество продукции, необходимо постоянно анализировать исходную информацию. Для этих целей в системе используются отчеты:

- диаграмма Парето (рейтинг дефектности позиций с накопительной кривой), которая наглядно показывает долю конкретной позиции в общем объеме несоответствий. Кроме того, функционал позволяет прямо на диаграмме выбрать интересующий элемент (например, подразделение) и посмотреть, какие позиции сформировали такой уровень дефектности (рис. 4);

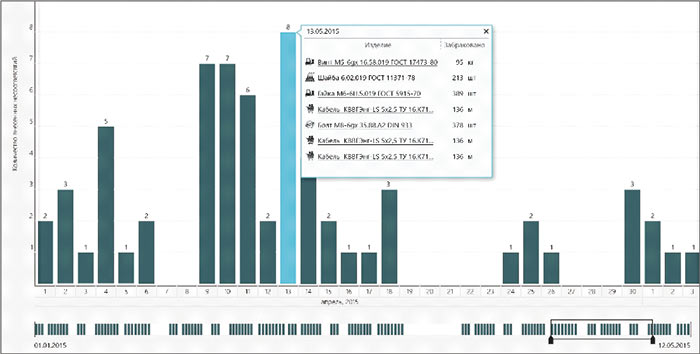

- гистограмма (количество инцидентов по дням выбранного периода) — позволяет выявить всплески несоответствий, которые, скорее всего, являются следствием какихлибо причин, и установить их возможную зависимость (рис. 5);

- карточка несоответствий — позволяет посмотреть все несоответствия, которые связаны с выбранным объектом. Например, возможно посмотреть все несоответствия цеха, поставщика, изделия.

Для повышения качества продукции необходимо устранять причины возникновения несоответствий. Именно причины, так как последствия можно устранять бесконечно. Для этого в любом стандарте предусмотрена процедура «Корректирующие действия».

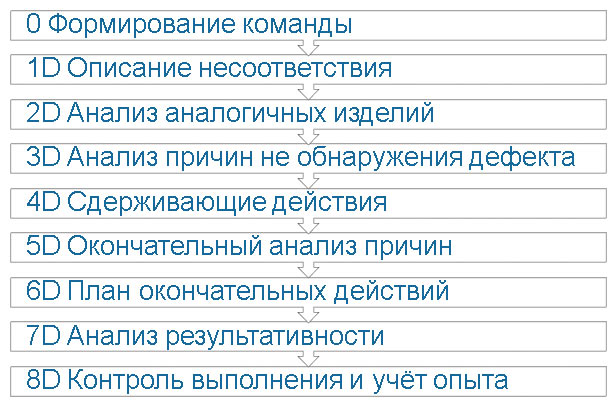

Опыт АСКОН показывает, что часто внедряемая процедура не работает так, как хотелось бы. Причина, на наш взгляд, заключается в том, что, по умолчанию, стандарт не описывает методологию, по которой должны проводиться корректирующие действия. Именно поэтому в новой системе уже встроена процедура проведения корректирующих действий в соответствии с методикой 8D.

Рис. 5. Количество инцидентов по дням

Рис. 6. Состав процедуры «Корректирующие действия»

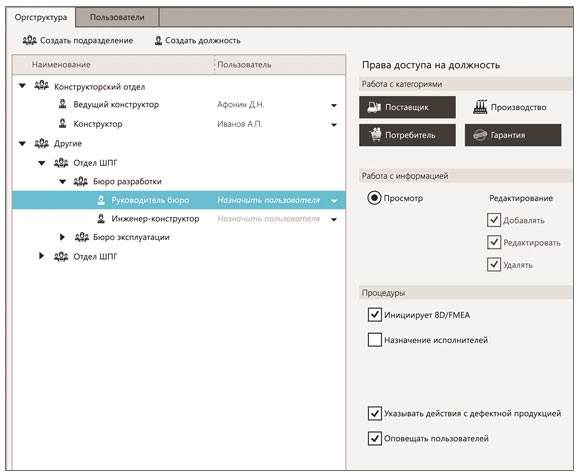

Рис. 7. Назначение прав пользователям «8D. Управление несоответствиями»

Процедура включает восемь этапов, проходя которые команда специалистов устраняет причины и последствия несоответствий (рис. 6).

Также система содержит функционал оповещений. Пользователь входит в систему под своим логином/паролем и видит полный перечень мероприятий, который он должен выполнить в рамках того или иного корректирующего действия. Встроенная система прав позволяет предоставить конкретному пользователю определенный функционал (рис. 7).

Таким образом, мы получаем целостный продукт, который позволяет не только фиксировать информацию о несоответствиях, но и планировать корректирующие действия по устранению их причин. Система реализует требования двух обязательных пунктов любого стандарта по качеству: «Управление несоответствующей продукцией» и «Корректирующие действия», которые подлежат обязательной проверке при любом аудите системы менеджмента качества. При разработке данного продукта мы преследовали цель предоставить пользователю инструмент, который бы формировал объективную базу для принятия управленческих решений — решений на основе фактов.