Умные станки требуют интеллектуальных подходов к проектированию

Мир стоит на пороге новой промышленной революции, и неважно, как вы называете этот процесс — Интернетом вещей, концепцией Industrie 4.0 или эрой цифрового производства. Современные технологии направлены на компьютеризацию оборудования и производственных процессов. Технологические линии становятся всё более интеллектуальными, а сложные станки научились обмениваться информацией. В данной статье Мирко Баекер, директор по маркетингу Tecnomatix в Европе, на Ближнем Востоке и в Африке, Siemens PLM Software, рассказывает о том, что подобная тенденция требует новых подходов в станкостроении — более гибких, универсальных и ориентированных на совместную работу специалистов. В эпоху умных станков способы их проектирования и изготовления также должны стать более интеллектуальными.

Рост потребностей заказчиков

Многие из нас прекрасно помнят серию фильмов о Терминаторе. В картине «Терминатор 2» есть сцена, когда конструктор из компании Cyberdyne Systems внезапно понимает, что созданные машины стали разумными. Мы еще не дошли до подобной «точки технологической сингулярности», но машины и вправду становятся все более интеллектуальными и способными решать всё больше задач автоматически. В качестве примера рассмотрим линию по выпуску парфюмерии. Сегодня уже существуют станки, способные работать полностью автономно. Следуя цифровому описанию технологического процесса, они заполняют флаконы нужными духами и наклеивают на них правильные этикетки.

Станки с сенсорным управлениемДо недавнего времени органы управления станков оставались достаточно «грубыми». Но по мере развития технологий заказчики стали проявлять интерес к интуитивно понятным пользовательским интерфейсам (например, на основе сенсорных экранов), работа с которыми практически не требует обучения при значительном повышении удобства управления станком. Возникает необходимость в разработке более совершенного программного обеспечения, что еще больше повышает сложность конструкции современного станка. |

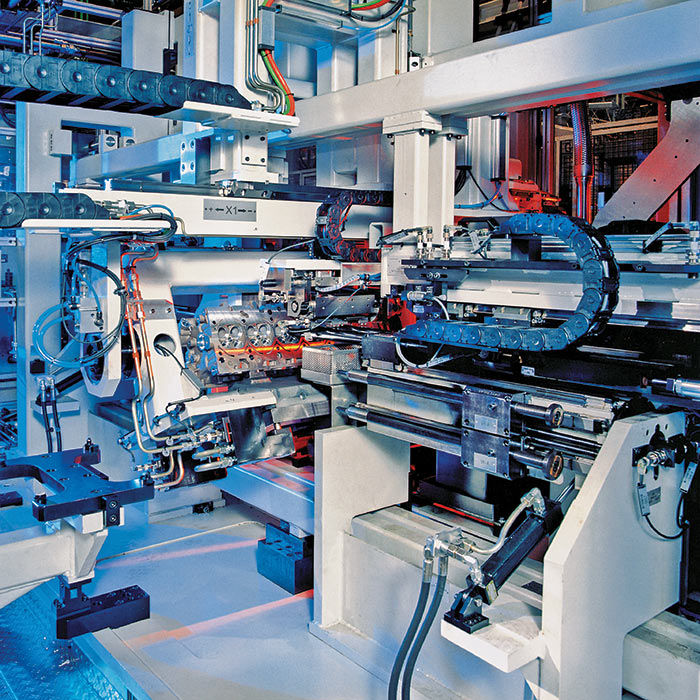

В будущем станки станут неотъемлемой частью интегрированных производственных линий. Наличие датчиков и подключения к Интернету позволит в реальном времени получать информацию о состоянии производства и функционировании самих станков. Например, станки будут контролировать собственную работу, измеряя такие параметры, как температура, давление и расход в гидросистеме и пр. Они смогут автоматически выявлять отклонения и сообщать о них инженерам, чтобы проблемы устранялись на начальном этапе, еще до возникновения крупных и дорогостоящих отказов. Поступающие со станков данные станут частью более обширной информационной системы, к которой подключаются имеющиеся на заводе приводы, датчики, считыватели RFIDметок. Это обеспечит непрерывный сбор сведений о работе технологической линии. Данные анализируются и обрабатываются с применением облачных технологий, что повышает интеллектуальность работы предприятия и помогает принимать умные решения и людям, и машинам. Подобные новшества нельзя не приветствовать, но для станкостроения они означают существенный рост сложности продукции. В частности, для управления такими станками требуются миллионы строк программного кода. По данным компании VDMA, «с 1970 по 2010 год объем программного обеспечения станков вырос на 45%».

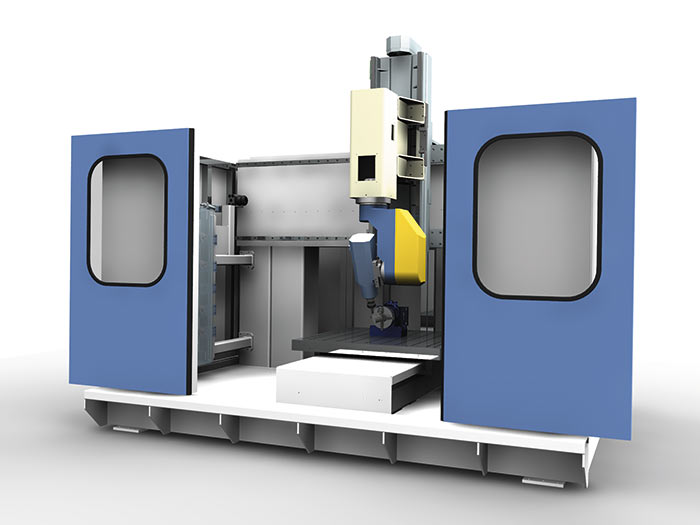

Виртуальные модели позволяют выполнять отладку мехатронных узлов, что сокращает объемы натурных испытаний станков

В соответствии с запросами заказчиков сложность продукции также повысилась. На ключевых рынках — от автомобилестроения до потребительских товаров — имеется большой спрос на персонализированные, уникальные изделия, а для изготовления уникальных изделий нужны станки не менее уникальной конструкции. Уже прошли те времена, когда можно было проектировать, изготавливать и поставлять только одну стандартную модель станка.

Наконец, все более ужесточаются экологические нормативы и требования безопасности, а законодательство в этой области постоянно пересматривается. Это приводит к необходимости быстро выпускать всё новые исполнения станков. Глобализация и рост числа станкостроительных предприятий в странах с низкой стоимостью рабочей силы приводят к снижению норм прибыли.

Оператор запускает программу для ЧПУ на контроллере Siemens

С учетом вышесказанного вся отрасль должна перестроить свою работу. Необходимо решать задачи создания всё более сложных станков, повышения эффективности и снижения затрат, а также роста гибкости. Требуется сокращение сроков проектирования и изготовления станков. В целом проектирование станочного оборудования должно выйти на новый уровень.

Интеллектуальные подходы к станкостроению

В основе интеллектуальной разработки изделий лежит цифровая платформа, управляющая всеми работами по проекту, обеспечивающая взаимодействие между сотрудниками, хранение и учет всех данных, а также поддерживающая удобное повторное использование проектных решений. При переходе на единую платформу, ориентированную на жизненный цикл станка, станкостроители смогут внедрить три ключевых аспекта повышения эффективности:

- Проектирование мехатронных узлов — на основе системотехнического подхода требования заказчика прослеживаются по всей цепочке: от эскизного проекта до окончательного варианта конструкции. Важно то, что подобные программные средства поддерживают создание сложных функциональных моделей. Такая модель представляет собой единую среду, обеспечивающую параллельное проектирование механических узлов, электрических систем и средств автоматизации. В частности, конструкторы механической части разрабатывают рабочий проект на основе эскизного. Конструкторы электрических систем на основе представленных в модели данных выбирают наиболее подходящие для конкретного станка датчики и приводы, а разработчики средств автоматизации пользуются содержащимися в модели циклограммами при написании программного кода.

- Разработка изделий на заказ — автоматизация управления проектами направлена, в том числе, и на переход к модульному проектированию: программные средства распределяют требования заказчика по отдельным деталям и узлам будущего изделия для дальнейшей проработки. Создаваемые модули чаще всего оказываются универсальными и пригодными для повторного использования, что сокращает число итераций при конструировании нового изделия. Кроме того, подобный подход приводит к снижению себестоимости и сокращению сроков выпуска уникальных станков.

- Виртуальная отладка конструкции — вероятно, самой интересной областью развития процессов проектирования является создание «виртуальных станков». Полноценная 3Dмодель станка позволяет проводить виртуальные испытания будущих изделий. Это обеспечивает быстрое создание эскизных проектов, на основе которых выполняется расчет с учетом влияния таких факторов, как сила тяжести, сила трения, характеристики электроприводов и пневмосистем, свойства рабочих жидкостей. Такую модель можно подключить к реальным контроллерам, что позволяет включить настоящее оборудование в процессы проектирования и отладки конструкций. Наши программные решения поддерживают подключение к широкому ряду контроллеров различных производителей, а также выполняют численное моделирование работы применяемых в цехах программируемых логических контроллеров (ПЛК). Применение виртуальной отладки повышает эффективность процессов проектирования: испытания начинаются задолго до изготовления опытных образцов. Данный поход позволяет на ранних этапах выявлять проблемы, которые потенциально способны привести к дорогостоящим задержкам на последующих этапах.

Станки становятся всё более сложными — они содержат механические, гидравлические и пневматические системы

Сокращение сроков проектирования

Заказчики Siemens PLM Software используют представленные в статье возможности системы управления жизненным циклом изделия (PLM). По их данным, сроки проектирования при этом сокращаются на 20…30%. Наибольший вклад в экономию времени вносит повторное применение ранее разработанных проектных решений и использование виртуальных моделей, что упрощает процессы проектирования, испытаний и отладки конструкций станков. В частности, разработчики программного кода для ПЛК основываются на эскизном проекте, что позволяет начать отладку программ на гораздо более раннем этапе эскизного проектирования. Это помогает избежать ошибок и значительно упрощает процессы разработки программного кода.

PLMсистемы — это среда поддержки совместной работы в реальном времени, необходимая для управления распределенными группами специалистов в различных областях. Работа таких групп отлично объединяется. В частности, если изменения в одной части проекта могут привести к проблемам в другой, то об этом выдается предупреждение. Углубленная интеграция экономит массу времени.

Станки становятся автономными и начинают обмениваться данными, поэтому сложность процессов их проектирования и производства постоянно растет. Для создания современных станков нужны не менее современные программные решения, обеспечивающие интуитивно понятную совместную работу исполнителей. Это облегчает выполнение поставленных задач, снижает расходы и сокращает сроки создания уникальных изделий — как сегодня, так и в будущем.