Исследование и совершенствование процесса конструкторско-технологической подготовки производства (КТПП) изделий, изготавливаемых на оборудовании с ЧПУ в производстве АО «ОКБМ Африкантов»

Описаны этапы организации сквозного проектирования и изготовления изделий в условиях машиностроительного дискретного предприятия, дается оценка роли электронной модели изделия при сокращении длительности конструкторско-технологической подготовки производства и повышении качества изготавливаемой продукции.

Введение

Организация процесса сквозного проектирования изделий возможна только при наличии единой среды конструкторскотехнологического проектирования, отсутствие которой приводит к разрыву процессов проектирования и изготовления, ошибкам на производстве, срывам сроков выполнения заказов и несоответствующему современным требованиям качеству проектов. Основным направлением развития производственной базы предприятий атомной отрасли является использование современного оборудования с ЧПУ, а выпускаемая ими продукция должна обеспечивать высочайший уровень надежности, безопасности и конкурентоспособности. В машиностроительном секторе атомной отрасли намечается тенденция расширения рамок применения систем 3Dмоделирования. Теперь становится правилом использовать такие системы не только на этапах эскизного и технического проектов, но и на стадиях рабочего проектирования, технологической подготовки и производства. Продиктовано это тем, что электронные модели изделий по сравнению с плоской 2Dдокументацией более информативны и структурированы. Их использование при разработке технологической документации приведет к повышению уровня автоматизации и сокращению числа ошибок при проектировании, накоплению опыта и формированию базы правильных технологических решений. Потребность в расширении рамок использования электронных моделей изделия (ЭМИ) диктует необходимость интеграции систем 3Dпроектирования с системами разработки технологической документации (АСУ КТПП). На примере машиностроительного предприятия — АО «ОКБМ Африкантов», специализирующегося на изготовлении оборудования реакторных установок, подробно рассматриваются результаты проекта, в рамках которого была реализована возможность расширенного использования ЭМИ в процессе конструкторскотехнологической подготовки производства.

Анализ текущего состояния

Разработка рабочей конструкторской документации (РКД) осуществляется в рамках единого интегрированного информационного пространства предприятия, построенного на основе автоматизированной системы управления данными об изделиях, управления электронными архивами технической документации и ведения документооборота предприятия Search, и базируется на связке программных продуктов Cadmech для AutoCAD/AVS/Imbase (все программные продукты разработки компании ИНТЕРМЕХ). Такой подход позволяет объединить разрабатываемые документы, относящиеся к одному изделию, в единую структуру, основанную на спецификации, содержащей практически всю документацию и информацию об изделиях.

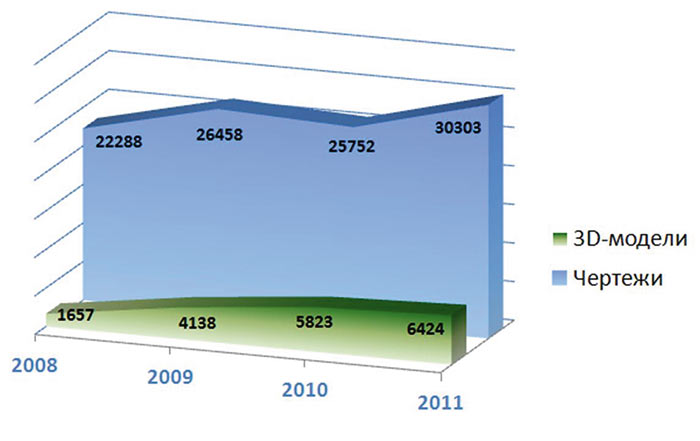

Системы 3Dпроектирования/моделирования (NX, Autodesk Inventor) применяются на стадиях эскизного и технического проектов преимущественно в компоновочных подразделениях. Разрабатываемые ЭМИ регистрируются в системе Search. На стадии разработки РКД и в процессе подготовки ЭМИ, необходимых для изготовления изделий на оборудовании с ЧПУ, системы 3Dпроектирования/моделирования применяются недостаточно эффективно. Это приводит к тому, что технологическая служба обеспечена конструкторскими ЭМИ на 15…20% от всего объема обрабатываемых на технологическом оборудовании с ЧПУ изделий (рис. 1).

Рис. 1. Текущее соотношение ЭМИ к РКД

Таким образом, основой рабочего проектирования, которое, в свою очередь, является источником данных для технологической подготовки производства, остается конструкторская 2Dдокументация, внедрение технологий 3Dпроектирования/моделирования не приводит к изменениям сложившегося подхода и устраивает большую часть сотрудников конструкторских отделов в первую очередь вследствие накопленной базы 2Dпрототипов. Кроме того, используемые системы 2Dпроектирования позволяют оформлять РКД в соответствии с ЕСКД и содержат инструменты, повышающие производительность труда.

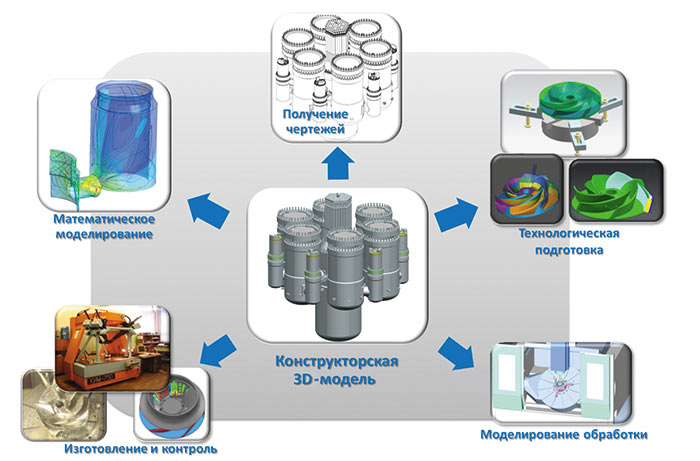

В то же время, следует учитывать фактор модернизации производственной базы предприятия, в результате которой доля универсального оборудования к высокопроизводительному и дорогостоящему оборудованию с ЧПУ постоянно снижается (текущее соотношение — 3:7). Дефицит конструкторских ЭМИ не позволяет максимально эффективно использовать приобретаемое оборудование, а их наличие (в требуемых объемах), в свою очередь, позволяет повысить качество и сократить продолжительность разработки/корректировки управляющих программ (УП), увеличить номенклатуру изготавливаемых изделий, повысить производительность оборудования и сократить цикл конструкторскотехнологической подготовки производства (рис. 2).

Все это требует смены парадигмы проектирования РКД на предприятии, основным источником данных для которой должна стать ЭМИ.

Рис. 2. Концепция использования конструкторской ЭМИ

Постановка задачи

Основным недостатком сложившегося на предприятии подхода, который описан выше, в большинстве случаев является несоответствие чертежа и ЭМИ, разработка которых ведется в разных CADсистемах (Autodesk AutoCAD и NX соответственно). При этом ЭМИ и чертеж не связаны друг с другом, что приводит к взаимным несоответствиям в процессе согласования РКД и на этапе технологической подготовки производства, а также на стадии производства изделия, что увеличивает риски производственных потерь и брака.

Причина заключается в нерациональном процессе проектирования, в соответствии с которым конструктор разрабатывает ЭМИ после разработки РКД. Отсутствие критериев, по которым можно было бы однозначно определить потребность в ЭМИ на начальной стадии проектирования, также не способствует своевременной разработке ЭМИ. Критическим следствием этого являются ситуации, в которых конструктор не успевает разработать ЭМИ и вынужден реагировать на обращение инженеровтехнологов уже на стадии технологической подготовки производства, а если по причине загрузки конструктора новыми задачами разработка ЭМИ в требуемые производством сроки (как правило, очень сжатые) невозможна, приходится отдавать разработку ЭМИ самим технологам, что, в принципе, недопустимо. В связи с этим, технологи, отвечающие за программирование оборудования с ЧПУ, вынуждены работать с неактуальной ЭМИ, что приводит к ошибкам в геометрии деталей на этапе их изготовления, снижению качества изготавливаемой продукции и увеличению материальных затрат. Во избежание подобных ситуаций инженертехнолог вынужден самостоятельно разрабатывать ЭМИ. Часто разработка происходит в сжатые сроки изза высокой загрузки. Так, например, время разработки управляющей программы на изделия, геометрия которых содержит поверхности двойной кривизны, может достигать семи человекодней, а необходимость разработки конструкторской ЭМИ дополнительно увеличивает это время. При этом за ошибки в разработанной ЭМИ (например, несоответствие РКД) и, как следствие, некорректные управляющие программы, приведшие к браку, отвечает технолог.

По итогам анализа, проведенного специалистами ИТслужбы предприятия совместно с конструкторскими и технологическими подразделениями, руководством предприятия было принято решение о разработке РКД на все изделия, изготавливаемые на оборудовании с ЧПУ на базе ЭМИ по ассоциативной технологии в системе трехмерного проектирования NX. В помощь конструктору, чтобы он смог самостоятельно на начальных этапах проектирования определить потребность в ЭМИ, следует разработать технологические критерии оценки необходимости в конструкторской ЭМИ для изготовления изделия.

Внедрение

С целью повышения уровня владения конструкторами системой трехмерного проектирования NX ИТслужбой предприятия введен в действие информационный портал поддержки пользователей по ПО CAD/CAM/CAPP/PDM, представляющий собой базу знаний с интерактивными пользовательскими инструкциями и видеоматериалами, методиками работы и техниками выполнения узкоспециализированных задач, а также площадку для пользовательского общения.

Разработан базовый курс обучения пользователей методам трехмерного проектирования в системе NX, раскрывающим основные моменты работы с модулями «Моделирование» и «Сборка». Регулярно проводятся тренингсеминары специалистов подразделений предприятия.

Для устранения пробела, связанного с отсутствием обучающих материалов по созданию ассоциативных чертежей в модуле «Черчение» системы NX, разработана инструкция по созданию чертежей, соответствующих требованиям ЕСКД, в системе Cadmech NX (разработка компании ИНТЕРМЕХ) на базе системы трехмерного моделирования NX. Инструкция распространяется на специалистов предприятия, разрабатывающих конструкторскую документацию в электронном виде с использованием программных продуктов NX и функционала Cadmech UG. В ней раскрываются аспекты, связанные с созданием ассоциативного чертежа с момента создания чертежа по мастермодели до регистрации в PDMсистеме Search.

Практическое изучение инструкции основано на разработанном курсе обучения «Ассоциативные чертежи», предназначенном для обучения инструментарию по созданию и оформлению чертежей посредством ассоциативной технологии с 3Dмоделью детали или по сборке в модуле «Черчение» системы трехмерного проектирования NX 8, в котором подробно излагаются приемы работы. В процессе обучения отрабатываются основные приемы работы по созданию ассоциативных чертежей, такие как создание и редактирование видов, сечений, нанесение размеров, оформление чертежей на сборки. Кроме того, рассматривается функционал Cadmech UG, который существенно упрощает оформление чертежей в соответствии с требованиями ЕСКД. Для практической отработки навыков при выполнении заданий разработаны трехмерные детали — примеры.

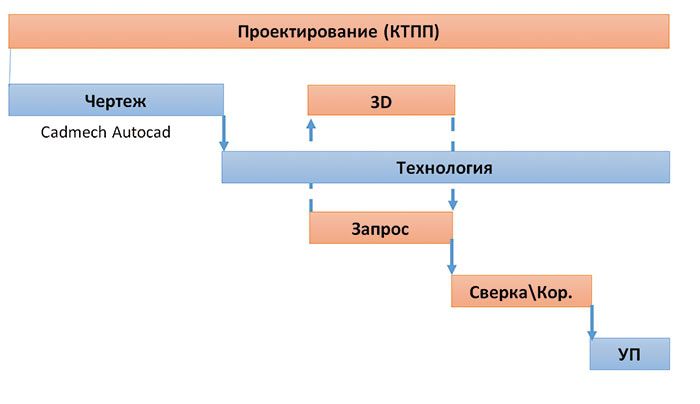

Рис. 3. Текущая модель процесса проектирования

Для глубины понимания процессов проектирования, согласования и утверждения РКД сотрудник ИТподразделения был направлен на производственную практику в конструкторское подразделение. В ходе практики были разработаны и сданы заказчику шесть чертежей, созданных по ассоциативной технологии. Практика подтвердила наличие проблемных мест в процессе проектирования РКД, в частности был отмечен факт, что время на разработку и согласование РКД составляет 2 недели и 1,5 месяца соответственно.

В итоге, выявленные факторы, такие как несоответствие РКД и ЭМИ, нерациональный процесс проектирования, длительный процесс согласования послужили предпосылкой для запуска на предприятии проекта в рамках внедрения производственной системы Росатом (ПСР), инициаторами которого стали специалисты ИТслужбы предприятия под общим руководством заместителя директора по ИТ.

После реализации проекта ПСР «Исследование и совершенствование процесса конструкторскотехнологической подготовки производства (КТПП) изделий» он должен изменить сложившуюся на предприятии парадигму проектирования РКД и изготовления изделий (рис. 3).

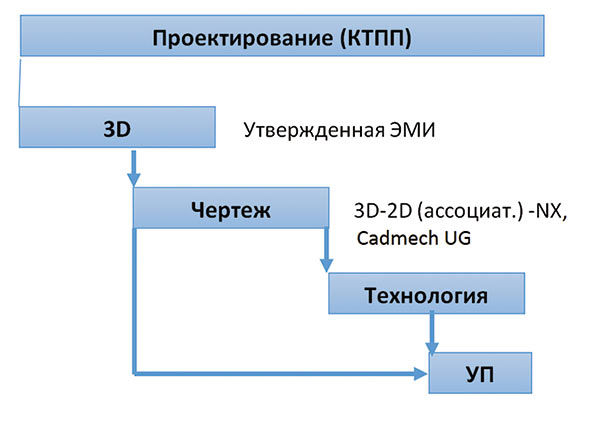

Основной задачей, решаемой в рамках проекта, является построение процесса сквозного проектирования и изготовления изделия таким образом, чтобы конструктор разрабатывал ЭМИ на начальном этапе проектирования. Далее, в процессе разработки РКД конструкторская ЭМИ выступает в роли мастермодели для создания связанного ассоциативного чертежа и модели механической обработки изделия (рис. 4).

Рис. 4. Целевая модель процесса проектирования

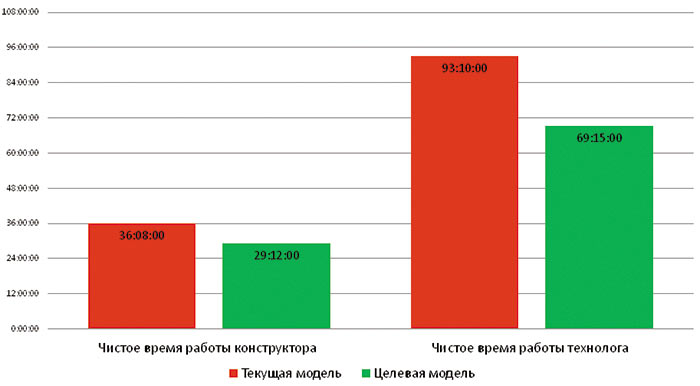

Рис. 5. Сравнение чистого времени работы конструктора

и технолога по текущей и целевой модели

В результате анализа проблем, связанных с длительным процессом согласования РКД, предложен ряд решений, предполагающий снижение временных затрат на 30% (рис. 5).

В рамках реализации проекта ПСР приказом директора введена в действие временная инструкция по взаимодействию подразделений АО «ОКБМ Африкантов» при сквозном проектировании в системах NX, Cadmech UG. Инструкция определяет классификацию, статус и требования к электронным документам, разрабатываемым в системах NX и Cadmech UG, описывает процессы взаимодействия подразделений в ходе разработки, согласования, утверждения, хранения и изменения электронных моделей изделий, включая взаимосвязанные ассоциативные чертежи и модели механической обработки. Разработаны технологические критерии оценки необходимости создания конструкторских ЭМИ. Примером таких критериев являются: сложная геометрическая форма, такая как поверхность двойной кривизны, высокая точность и большое число отверстий. На основании этих критериев конструктор самостоятельно может на начальном этапе проектирования определить изделия, для которых потребуется разработка ЭМИ. Вводится классификация изделий, проектируемых конструкторскими подразделениями АО «ОКБМ Африкантов», которая необходима на начальном этапе планирования работ в соответствии с разработанными и утвержденными технологическими критериями оценки необходимости разработки конструкторских ЭМИ, а также в зависимости от маршрута изготовления и технологического оборудования.

Выводы

Тиражирование результатов проекта на предприятии позволит увеличить качество изготавливаемой продукции при одновременном снижении временных затрат на разработку и согласование РКД. Это достигается взаимной актуальностью РКД и ЭМИ на всех этапах проектирования и изготовления изделия. При этом использование конструкторских ЭМИ в качестве основы для ассоциативных чертежей и моделей механической обработки позволит существенно сократить ошибки на этапах изготовления изделий и повысить качество приемки изделий на координатноизмерительных машинах отделом технического контроля. Благодаря рациональной последовательности проектирования (рис. 4) и возможности коллективной работы над изделием, в значительной мере сокращается время его проектирования и изготовления (рис. 5).