Расчет трубопроводной арматуры. Часть II. Создание расчетной модели

Введение

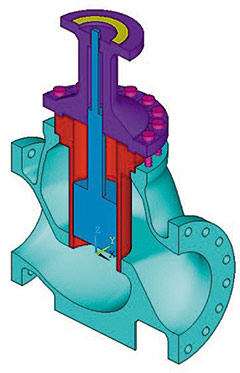

В данной статье приведена последовательность создания расчетной модели для расчета современными методами, преимущества которых представлены в [1], на примере антипомпажного клапана (далее — арматура). Арматура предназначена для обеспечения нормальной работы компрессора и устранения явления помпажа. Ее основные характеристики отражены в таблице.

Основные характеристики арматуры

Параметр |

Значение |

|

Материальное исполнение |

Корпус |

ASTM A352 Gr.LCC |

Крышка |

ASTM A350 Gr. LF2 Cl.1 |

|

Стакан, шток, затвор |

174 PH |

|

Шпильки |

ASTM A320 Gr.L7 |

|

Рабочая среда |

Аммиак (98,48÷99,79%) |

|

Номинальный диаметр DN |

300 мм |

|

Номинальное давление PN |

4 МПа |

|

Температура рабочей среды |

+156 °С |

|

Температура окружающей среды |

–43÷39 °С |

|

Масса |

935 кг |

|

Построение геометрии

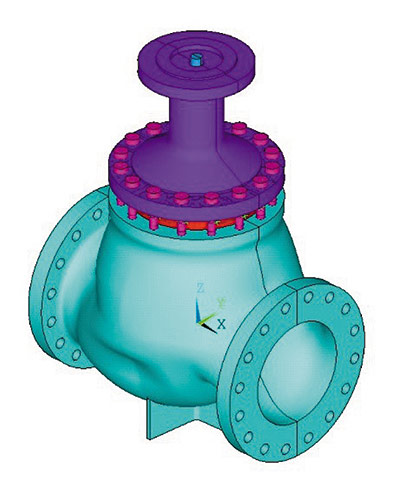

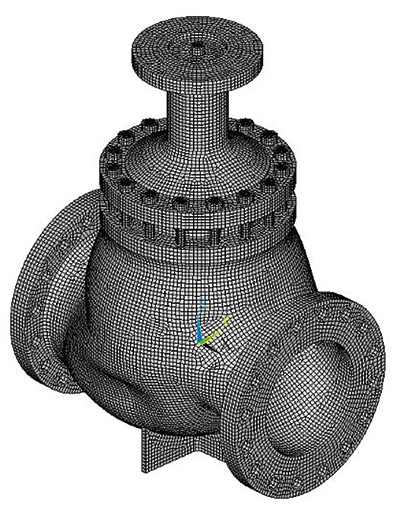

Создание расчетной модели арматуры начинается с построения геометрической модели (рис. 1а). В рассматриваемом примере в качестве программы для моделирования была использована система твердотельного и поверхностного моделирования Autodesk Inventor. Размеры были приняты в соответствии с проектной документацией, причем толщину необходимо задавать с учетом расчетного срока службы и скорости коррозии. Затем геометрическая модель была импортирована в универсальную программную систему конечноэлементного анализа ANSYS (рис. 1б). После задания свойств материалов полученная континуальная модель была разбита на конечные элементы (рис. 1в).

Рис. 1. Модели арматуры: а — геометрическая; б — континуальная; в — конечно-элементная

Определение свойств материала

В зависимости от проверяемого предельного состояния используются различные диаграммы материала: упругопластическая, упругоидеальнопластическая или циклическая.

Все диаграммы материала демонстрируют зависимость напряжения не только от деформации, но и от температуры.

Упругопластическая диаграмма строится на основании модели материала Multilinear Isotropic Hardening в ANSYS (рис. 2а).

Диаграмма ограничивается значением истинного напряжения при истинной деформации, после которого начинается идеальнопластический участок. Расчетные значения напряженнодеформационных характеристик принимаются в соответствии с [2], прил. 3D, п. 3D.3 (рис. 2б).

a

a b

b

Рис. 2. Упруго-пластическая диаграмма материала корпуса арматуры:

а — общий вид; б — определенная в Mathcad

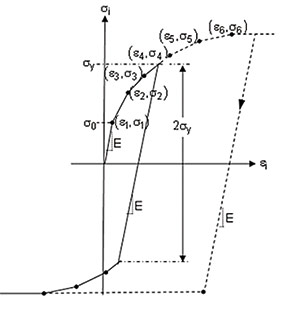

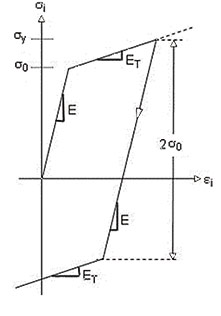

Упругоидеальнопластическая диаграмма строится на основании модели материала Bilinear Kinematic Hardening в ANSYS (рис. 3а).

Линейные участки моделируют зону упругой работы и площадку текучести материала. Участок пластической работы материала рекомендуется задавать с незначительным упрочнением для обеспечения лучшей сходимости. Расчетные значения напряженнодеформационных характеристик принимаются в соответствии с [3] — рис. 3б.

a

a b

b

Рис. 3. Упруго-идеальнопластическая диаграмма материала корпуса арматуры:

а — общий вид; б — определенная в Mathcad

Данная диаграмма позволяет учитывать кинематическое упрочнение при переменном нагружении (эффект Баушингера).

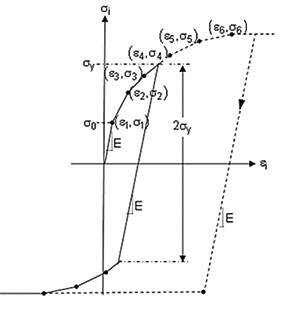

Циклическая диаграмма строится на основании модели материала Multilinear Isotropic Hardening в ANSYS (рис. 4а).

Расчетные значения напряженнодеформационных характеристик принимаются в соответствии с [2], прил. 3D, п. 3D.4 (рис.4б).

a

a b

b

Рис. 4. Циклическая диаграмма материала корпуса арматуры:

а — общий вид; б — определенная в Mathcad

Данная диаграмма представляет собой кривую усталости, основанную на испытательных образцах в виде гладкого бруска.

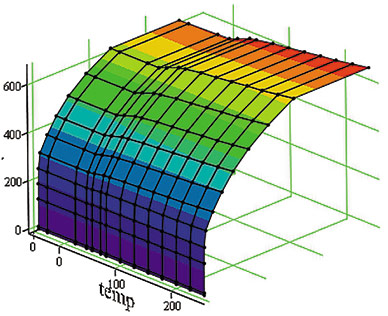

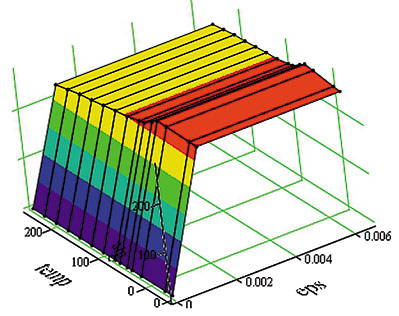

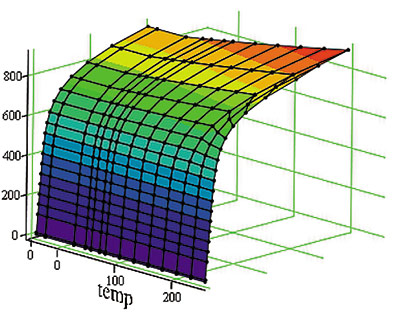

Для автоматического учета влияния температуры на физикомеханические свойства материала их рекомендуется задавать зависящими от температуры (рис. 5).

a

a

b

b

v

v

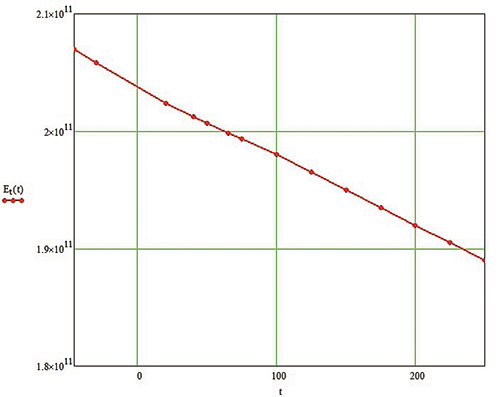

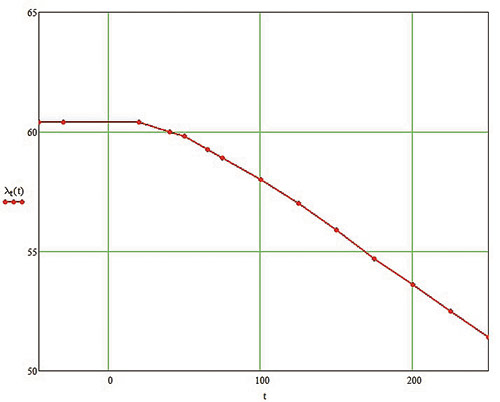

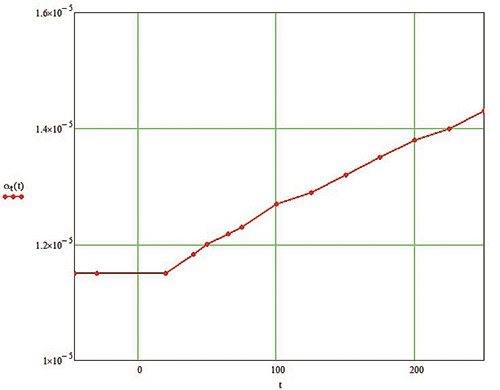

Рис. 5. Графики зависимостей основных физико-механических свойств материала корпуса арматуры от температуры: а — модуль упругости I рода, Па/°C; б — коэффициент теплопроводности, (Вт/м·°C)/ °C; в — коэффициент линейного температурного расширения, (1/°C)/ °C

Моделирование нагрузок и воздействий

Полученной конечноэлементной модели задаются расчетные нагрузки и воздействия. На арматуру действуют собственный вес и вес электропривода, внутреннее давление, температура внутренней и окружающей среды, усилия затяжки шпилек, а также различные ограничения степеней свободы.

Нагрузки от собственного веса учитываются автоматически заданием плотности материалов и ускорения свободного падения. Вес электропривода рекомендуется моделировать распределенной нагрузкой для уменьшения общей вычислительной размерности (рис. 6а).

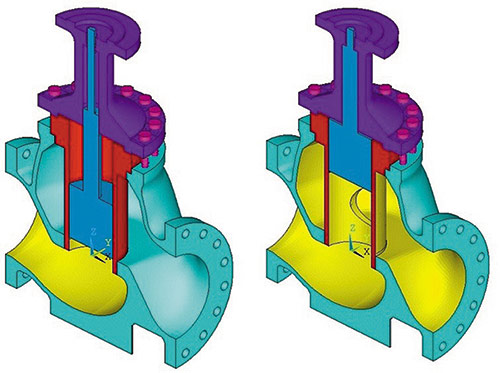

При моделировании нагрузок от внутреннего давления необходимо обратить внимание на некоторые особенности. Вопервых, в зависимости от положения затвора давление может воздействовать как на всю внутреннюю поверхность, так и только на ее часть, что может быть гораздо опаснее (рис. 6б). Вовторых, в случае если привод арматуры не имеет независимой опоры, необходимо учитывать передачу давления с затвора на другие элементы арматуры (например, крышку или шпильки).

a

a b

b

Рис. 6. Моделирование нагрузок и воздействий: а — распределенная нагрузка от электропривода;

б — область приложения давления при различном положении затвора

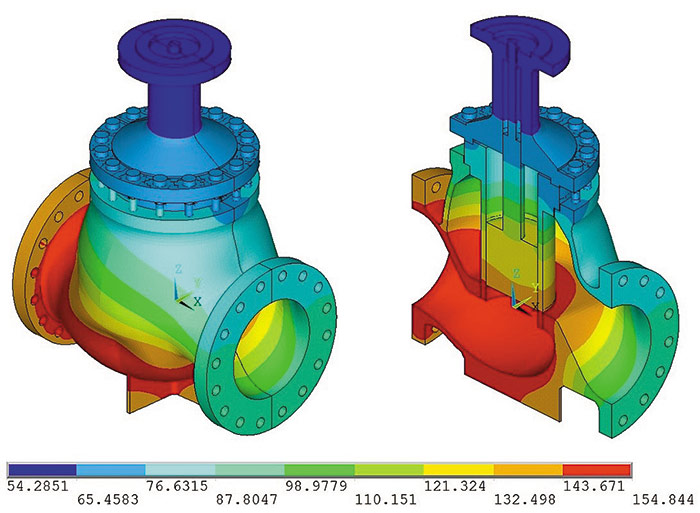

Нагрузки от температурного воздействия моделируются приложением расчетной температуры на соответствующие конечные элементы арматуры и заданием начальной температуры материалов арматуры. В качестве расчетной температуры рекомендуется принимать фактическое конечное распределение температур в материале, для чего требуется провести термодинамические расчеты (рис. 7). За исходную температуру для термодинамического расчета принимается температура внутренней среды при рассматриваемом расчетном режиме и соответствующая температура окружающей среды.

Рис. 7. Карты распределения температуры по результатам термодинамического расчета

для летнего сезона при закрытом затворе, °C

В случае если необходимо учесть температурное воздействие с коэффициентом перегрузки, то рекомендуется вводить данный коэффициент к коэффициенту линейного расширения, что позволит оставить свойства материала неизменными.

Для моделирования предварительного натяжения шпилек от силы затяжки были использованы элементы PRETS179.

Ограничения степеней свободы в данном случае выражаются в виде закреплений (задания условия симметрии, закрепления основания и др.) и контактных взаимодействий элементов. Для моделирования контактных взаимодействий элементов были использованы элементы TARGE170 и CONTA174, причем элементы TARGE рекомендуется делать больше элементов CONTA.

В результате общая вычислительная размерность каждой расчетной модели составила 380 323 узлов и 108 666 элементов.

Заключение

Создание модели для применения современных методов расчета требует определенных навыков и опыта владения различными программными комплексами. Однако в результате становятся возможными следующие действия: моделирование реальной геометрии арматуры; определение фактического распределения температуры по всему объекту, а на основании этого — учет изменения свойств материала; установление взаимного влияния элементов конструкции и пр. Возможность учета разнообразных факторов, влияющих на работу арматуры, позволяет заранее прогнозировать ее работу в различных ситуациях [4].

Список использованной литературы

- Кавардак А., Черных М., Чурилов А., Журавлев А. Расчет трубопроводной арматуры. Часть I. Преимущества расчета современными методами // САПР и графика. 2016. № 3. С. 7880.

- ASME BPVC. Section VIII. Division 2. 2015. ASME Boiler and Pressure Vessel Code AN INTERNATIONAL CODE. VIII Rules for Construction of Pressure Vessels. Division 2 Alternative Rules.

- ASME BPVC. Section II. Part D. 2015. ASME Boiler and Pressure Vessel Code AN INTERNATIONAL CODE. Section II Materials. Part D Properties (Metric).

- CAECUBE: [Электронный ресурс]. URL: http://caecube.ru/ (дата обращения — 12.02