Внедрение системы формирования месячных планов производств на АМО ЗИЛ и дочерних предприятиях на базе платформы «1С:Предприятие 8»

Открытое акционерное московское общество «Завод имени

И.А. Лихачёва» (АМО ЗИЛ). В состав АМО ЗИЛ входят головной завод и дочерние предприятия, на которых выпускается автомобильная техника, бытовая техника, запасные части и прочая продукция.

Каждое из дочерних предприятий АМО ЗИЛ имеет свою специализацию:

- ЗАО «Московский завод автоагрегатов» — карданные валы, водяные насосы, вкладыши;

- ЗАО «Сердобский машиностроительный завод» — картеры, основания платформы, дуги, тенты;

- ЗАО «Смоленский автоагрегатный завод» — коробки передач;

- ЗАО «Петровский завод автозапчастей» — задние мосты;

- ЗАО «Пензенский завод «Автозапчасть» — тяги, поршни;

- ЗАО «Рославльский автоагрегатный завод» — тормозная аппаратура;

- ЗАО «Завод деревоизделий» — борта, основание платформы.

Такая специализация непосредственно оказывает влияние на планирование. Производственное планирование в АМО ЗИЛ осуществляется централизованно и производится в Москве. Кроме того, дочерние предприятия АМО ЗИЛ самостоятельно планируют производство продукции для собственных нужд.

Таким образом, в АМО ЗИЛ сочетаются принципы централизованного планирования и хозяйственной самостоятельности производственных единиц — дочерних предприятий.

В системе планирования задействованы различные структурные подразделения головного завода, которые взаимодействуют между собой по установленному порядку.

В системе планирования и управления деятельностью АМО ЗИЛ выделяются следующие уровни планирования и управления: головной завод с дочерними предприятиями в целом; дочерние предприятия; производственные подразделения головного завода: цехи, участки и бригады.

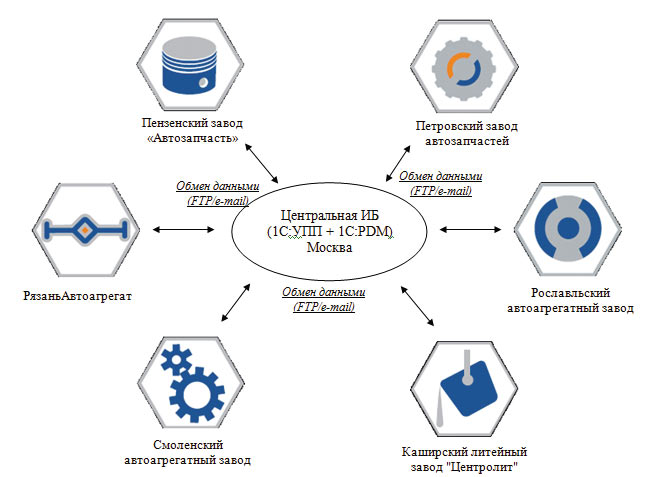

Схема комплекса

Планирование происходит по иерархическим уровням — каждый элемент более низкого уровня иерархической структуры располагает более подробной и детальной информацией о состоянии производственной ситуации, состоянии ресурсов и т.п.

Для целей оперативного планирования в АМО ЗИЛ формируются оперативные месячные планы реализации и производства продукции, создаваемые на основе соответствующего квартального плана.

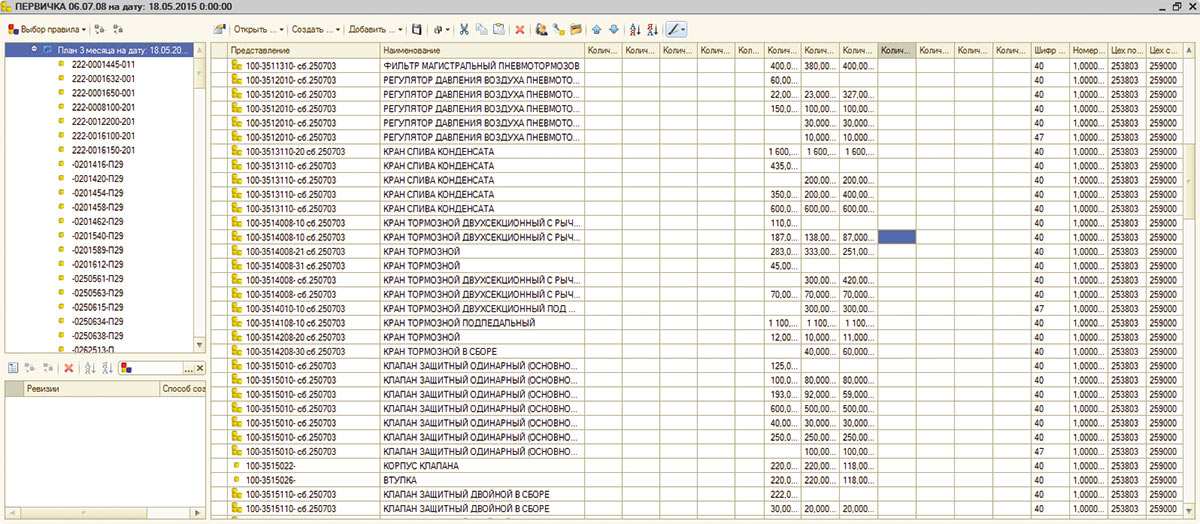

Состав исходных плановых данных

на три месяца

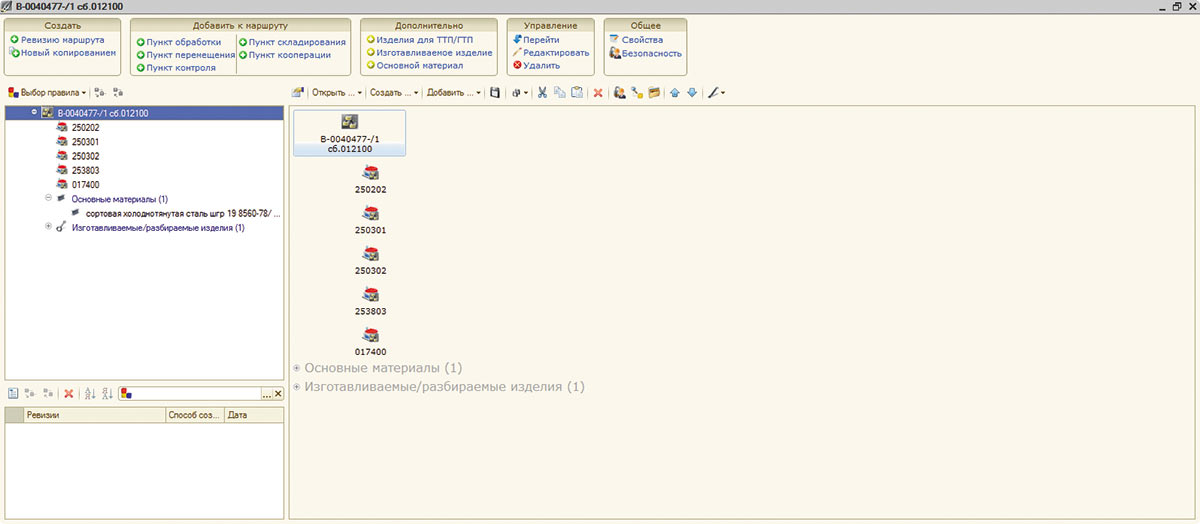

Технологический маршрут изготовления узла

Служба сбыта на основе проведенного исследования рынка представляет в управление планирования производством (УПП) заявку на производство продукции.

На основе заявки службы сбыта управление планирования производством составляет проект плана в натуральном выражении, исходя из имеющейся в УПП информации о ресурсных возможностях производства.

Процесс формирования планов производства включает следующие подпроцессы:

- Ведение технологической базы производства.

- Формирование исходных плановых данных для формирования планов.

- Формирование норм незавершенного производства.

- Расчет и доведение до подразделений АМО ЗИЛ месячных подетальных планов производства.

Данная автоматизированная система планирования была разработана и запущена в эксплуатацию в 1979 году. Система АСУ функционировала на IBM System/360 — компьютере класса мэйнфреймов.

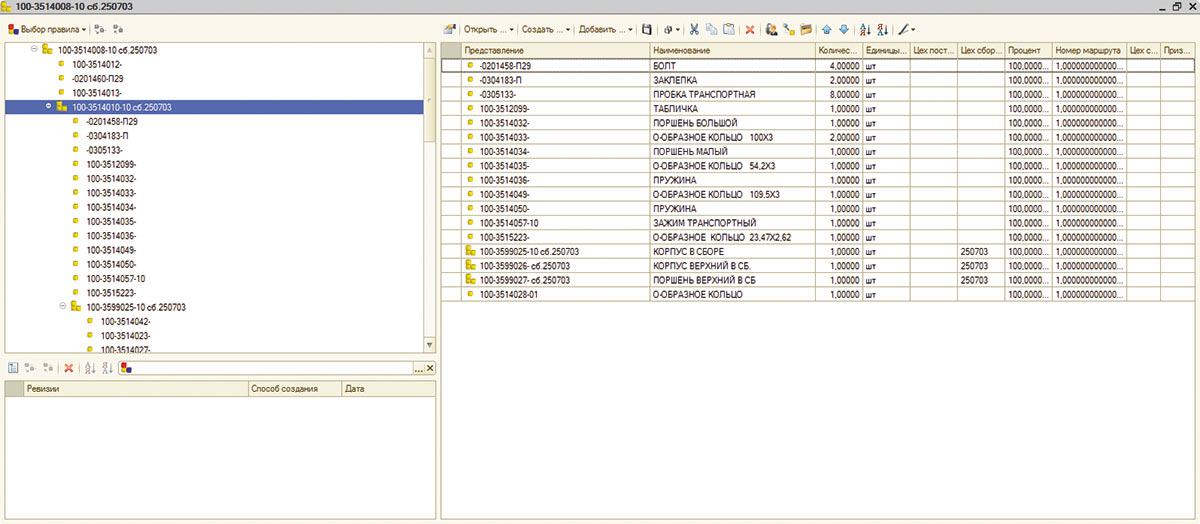

Состав сборочной сетки узла

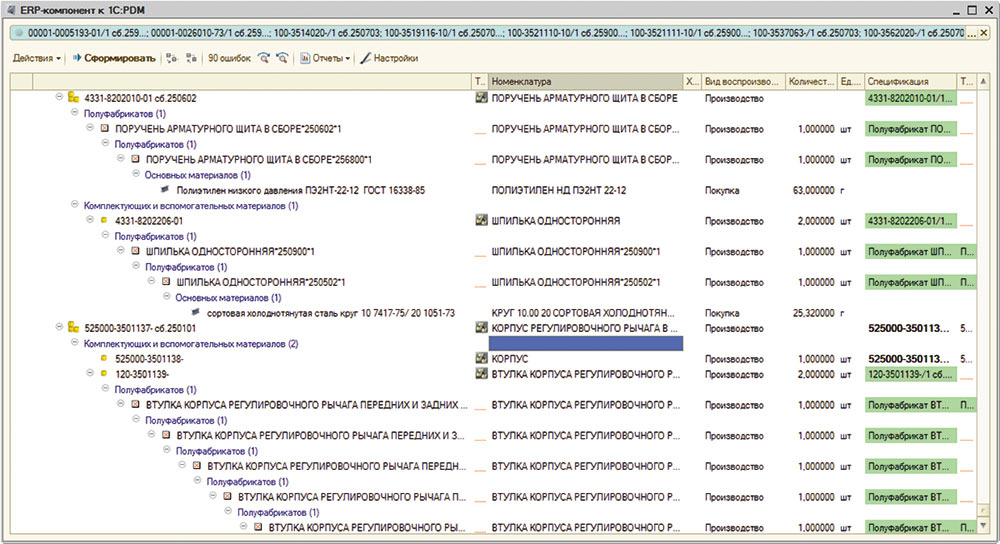

Модуль выгрузки данных по спецификациям

и технологическим картам в систему 1С:УПП

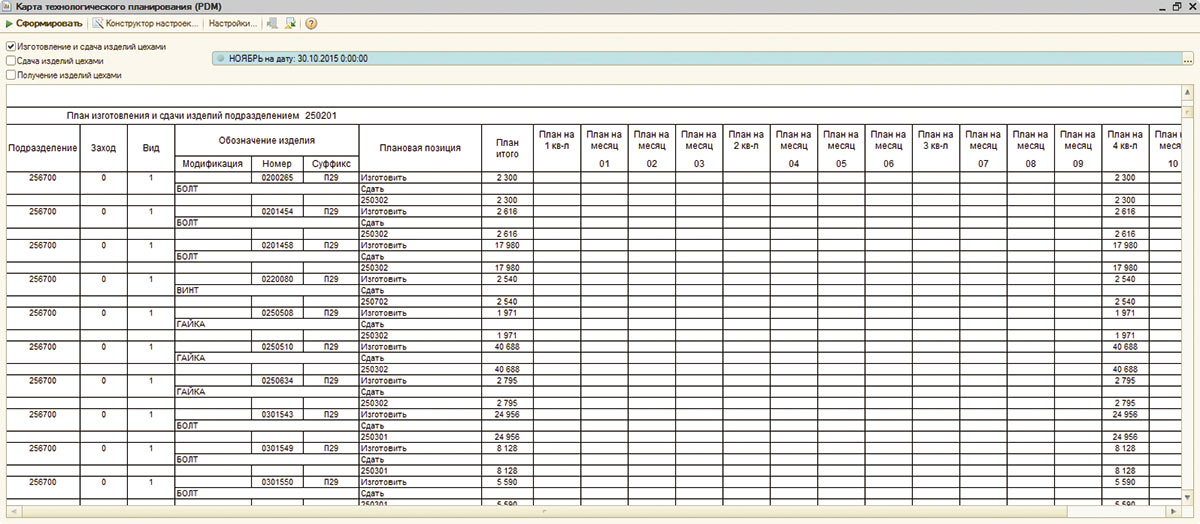

Карта технологического планирования: годовой план изготовления

и сдачи изделий цехам (с разбивкой по месяцам)

По причине невозможности дальнейшей поддержки работоспособности IBM 360 встал вопрос о наследовании технологической базы данных производства из системы АСУ и разработке подсистемы расчетов планов производства на современных компьютерах.

Перенос данных технологической базы производства был произведен в систему 1С:УПП, и использовать 1С:PDM предприятие не планировало.

Однако в процессе анализа и построения процедуры переноса возникли следующие проблемы:

- на каждом предприятии ведется собственная система учета;

- отсутствие проверки уникальности при заведении новых позиций номенклатур основного производства;

- сложности с разграничением прав доступа к данным нормативносправочной информации по изделиям, технологии изготовления, а также к данным трудовых и материальных норм;

- отсутствие в существующих учетных системах удобных специализированных рабочих мест ведения данных по составам изделий и технологии.

Эти проблемы должны быть решены путем переноса данных из базы системы АСУ предприятия и организации дополнительной синхронизации ранее перенесенной информации системы 1С:УПП предприятия в систему «1С:PDM Управление инженерными данными» с дальнейшей настройкой обмена данными НСИ с учетными системами предприятия и его филиалов. База создается с целью автоматизации задач работы производственных служб предприятия:

- сохранения и наследования существующих данных по составам изделий и маршрутам;

- организации ведения нормативносправочной информации по изделиям в системе 1С:PDM;

- сбора статистической информации по составам изделий и технологии производимых изделий;

- для автоматического формирования производственных планов и сводных ведомостей по материальным и трудовым затратам на изготовление изделий.

На первом этапе в систему 1С:PDM были импортированы данные по составам изделий и маршрутов изготовления из системы АСУ предприятия. Встроенные механизмы проверки уникальности системы 1С:PDM позволили на ранних этапах выявить дублирующиеся элементы НСИ, возможные ошибки полноты заполнения реквизитной части элементов, исключить ошибки рекурсии в составах. А дополнительное создание специализированных механизмов выверки перенесенных данных и подтверждения корректности переноса позволило оперативно, силами нескольких экспертов предприятия, получить полностью актуальную эталонную базу по данным НСИ на предприятии. Наличие такой базы обеспечило проведение полномасштабной ревизии существующих на предприятии учетных систем и выверки справочной информации в них. Кроме того, были модифицированы и бизнеспроцессы внесения изменений в справочные данные предприятия. Система 1С:PDM стала полноценным поставщиком нормативносправочной информации для всех служб предприятия. Все изменения вносятся исключительно в 1С:PDM, остальные системы предприятия получают эти данные в автоматическом режиме.

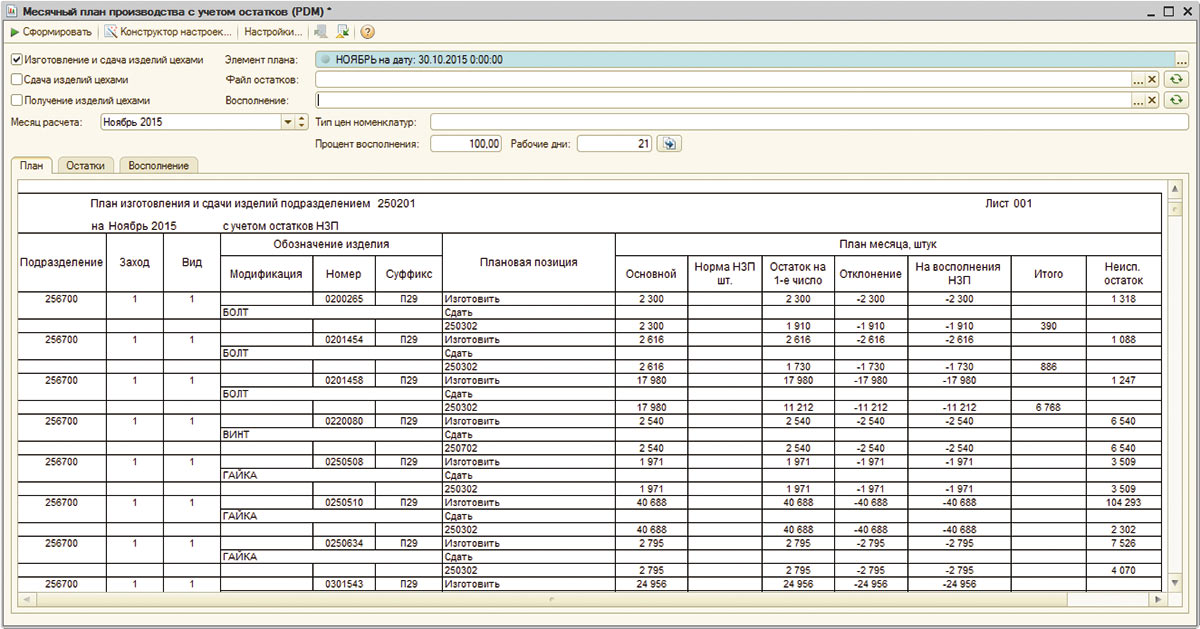

Месячный план изготовления и сдачи изделий цехам (с учетом остатков на складах и плана на восполнение запасов)

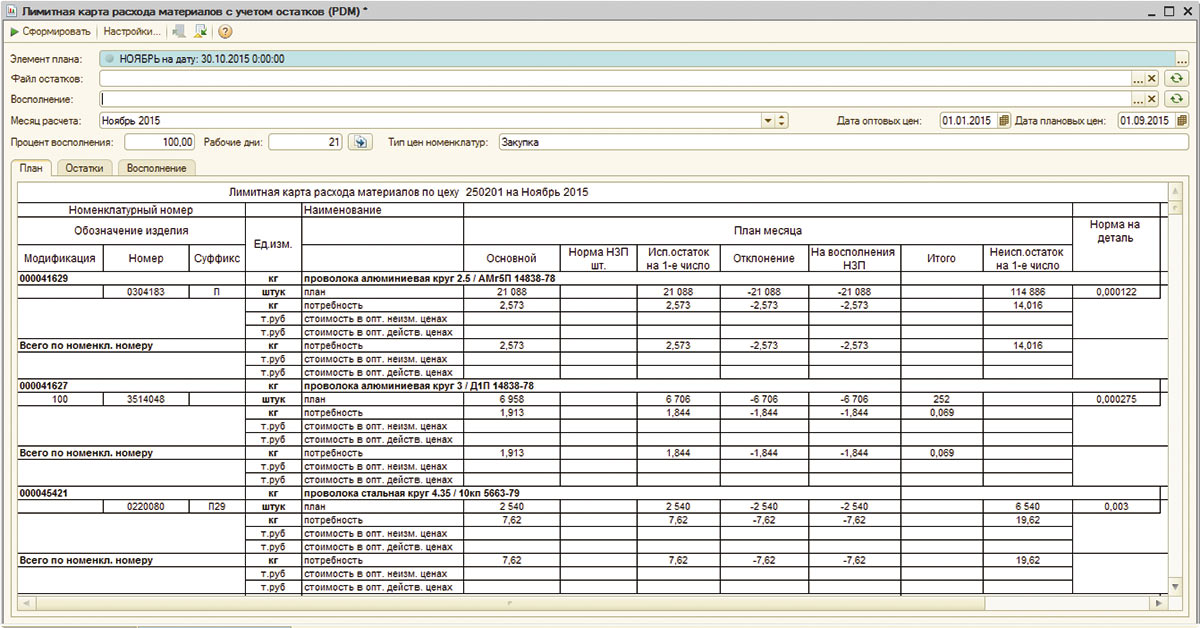

Сводная лимитная карта расхода материалов с учетом остатков. Создается на основе исходных плановых данных на месяц. План получения изделий

Параллельно с этим были организованы масштабные работы по подключению подразделений предприятия к работе в системе 1С:PDM. Главной задачей на тот момент являлось максимально быстрое привлечение всех служб предприятия к оперативному ведению данных по изделиям, необходимых для организации подготовки производства. Поставленная задача была успешно решена: проработаны и оптимизированы схемы взаимодействия между подразделениями, проведены обучения сотрудников, подготовлены инструкции по работе в системе на рабочие места. Всё это позволило быстро отказаться от дублирования информации в разных подразделениях и существенно сократить время проработки изделия от начала проектирования до запуска в производство.

Подводя итоги первого этапа, хочется отметить, что на предприятии удалось в достаточно короткие сроки создать централизованную эффективную базу подготовки производства, в которую вошли все ключевые подразделения, а сама база стала основным поставщиком информации по данным подготовки производства для всех учетных систем предприятия и его филиалов.

Второй этап проекта заключался в разработке механизмов планирования в системах 1С:PDM и 1С:УПП с использованием методик планирования предприятия.

Реализацию механизмов планирования производства было решено проводить на основе системы 1С:PDM. Этап разбивался на две большие темы:

- разработка годовых программ производства с детализацией по месяцам. Это так называемые «чистые» планы, без учета остатков, незавершенного производства и заделов;

- разработка уточненных месячных планов, в которых учитывались все возможные корректировки.

Существующие на предприятии утвержденные методики планирования существенно сократили этап согласования и подготовки к разработке, поскольку предприятие предоставило практически готовый документ технических требований к системе планирования. Оставалось только адаптировать эти требования к новой информационной системе, разработать бизнеспроцессы взаимодействия подразделений и определить поставщиков данных для планирования.

Разработка механизмов расчета годовых программ включала три основных плана предприятия:

- план изготовления и сдачи изделий подразделениями;

- план сдачи изделий подразделениями;

- план получения изделий подразделениями.

В качестве производных на базе основных годовых планов были разработаны экономические планы, планы покупных изделий и лимитные карты.

Вторая часть данного этапа включала разработку уточненных планов производства на основании заявки от службы сбыта с учетом остатков на складах готовых изделий или полуфабрикатов, находящихся на цеховых складах, а также утвержденной программы восполнения заделов изделий и полуфабрикатов. Все планы изначально настраивались на период планирования «месяц». Однако в процессе разработки было принято решение реализовать механизмы с учетом произвольного периода.

Все разработки велись производственным предприятием в тесном взаимодействии с центральной учетной системой предприятия «1С:Управление». Так, данные по ценам изделий и полуфабрикатов, исходным плановым данным и остаткам на складах получались в режиме реального времени в момент расчета из учетной системы. Однако на случай непредвиденных ситуаций была реализована дополнительная схема «автономной» работы системы планирования. В этом случае все данные, которые требовались в процессе расчета из учетной системы, могли быть предоставлены в виде таблиц Excel.

Оценивая результаты данного этапа, хочется отметить, что помимо основной задачи — разработки самих механизмов планирования — удалось еще серьезно оптимизировать численность сотрудников, занятых в процессе планирования производства, а также существенно сократить время перепланирования периода с нескольких дней (обычно неделя) до нескольких часов.