Опыт использования CAM-системы PowerMILL в ОАО «Пензадизельмаш» для обработки моноколес и сложной инструментальной оснастки

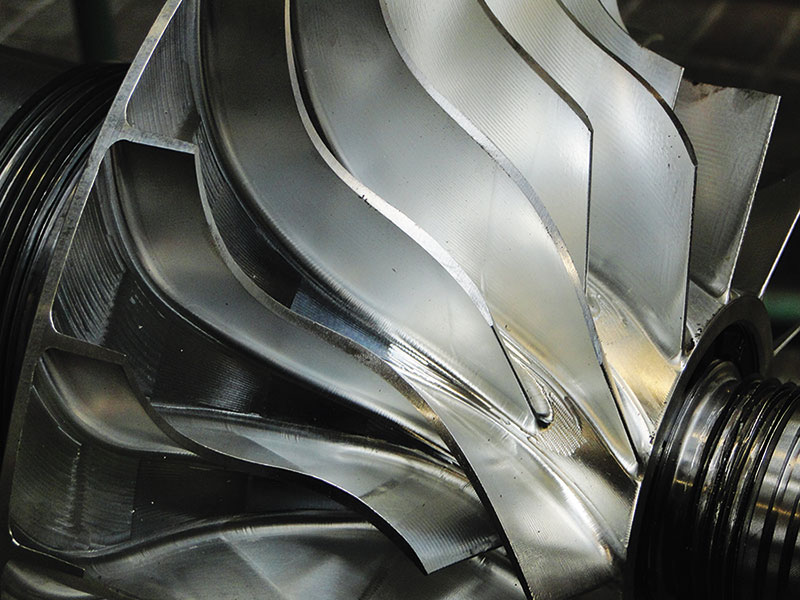

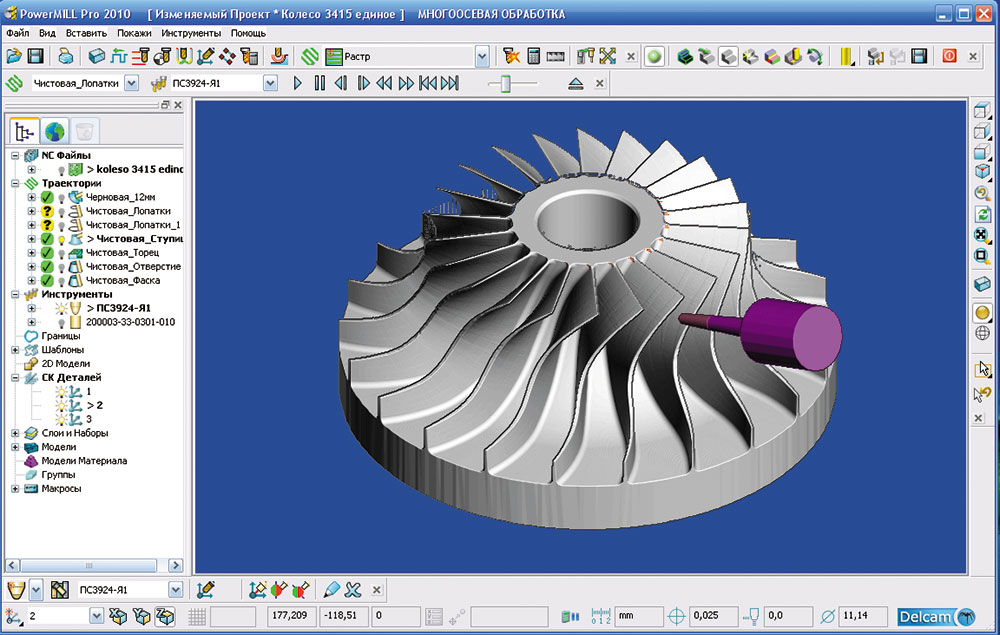

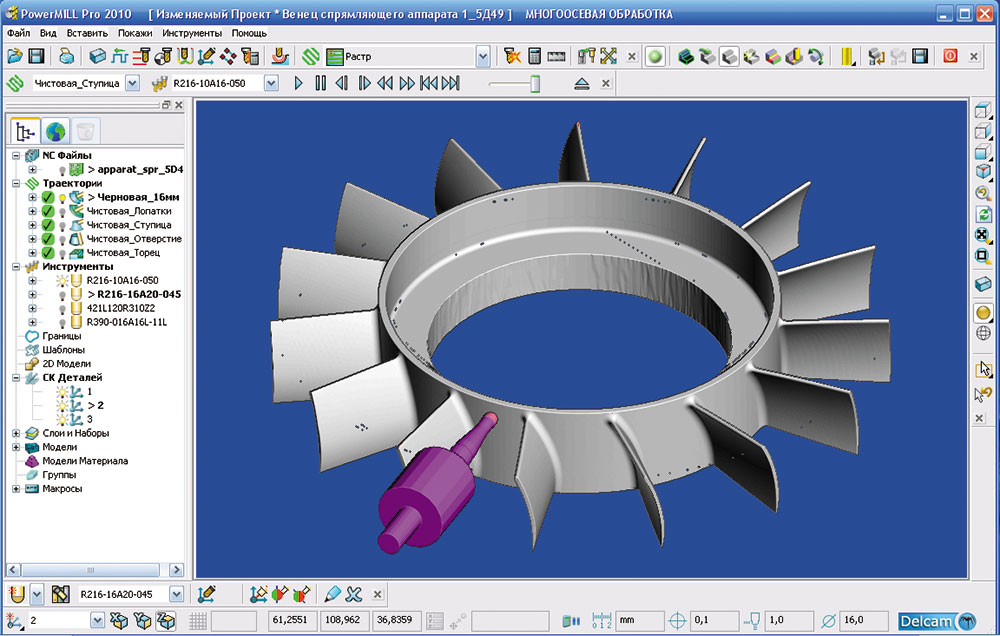

CAM-система PowerMILL позволяет с легкостью выполнять очень сложные операции. Это становится наиболее заметно при программировании пятиосевой обработки лопаток, моноколес и импеллеров. Автоматизированный подход дает пользователю возможность с минимальными трудозатратами разрабатывать эффективные управляющие программы для многоосевых станков с ЧПУ. Интеллектуальная функция предотвращения столкновений обеспечивает создание плавных траекторий, исключающих непредвиденные зарезы и столкновения.

ОАО «Пензадизельмаш» (www.pdmz.ru) — крупное специализированное предприятие по производству дизелей и турбокомпрессоров, а также комплектующих узлов для дизелестроительных заводов. С момента его основания в 1949 году Пензенский дизельный завод был и остается единственным в России предприятием, обеспечивающим дизельгенераторами типа Д501 (тепловозные дизели 1ПД4А и 1ПД4Д2, судовые дизели 5ДГ50М, 6ДГ50М, стационарные источники питания ПД5) и турбонагнетателями (турбокомпрессорами) железнодорожный транспорт, судо, дизеле, тепловозостроение и другие отрасли промышленности. Завод известен как один из ведущих российских производителей турбокомпрессоров, — в настоящее время на нем производится пять основных видов турбокомпрессоров (типа ТК) для тепловозных, судовых, стационарных и автомобильных дизелей. Отличительной особенностью унифицированного ряда турбокомпрессоров является то, что основные детали и узлы всех модификаций одного типоразмера полностью взаимозаменяемы и изготавливаются по единому технологическому процессу.

ОАО «Пензадизельмаш» производит пять основных видов турбокомпрессоров для дизелей типа Д50

Основными потребителями продукции ОАО «Пензадизельмаш» преимущественно являются крупные компании России и стран СНГ, в том числе ОАО «РЖД», Брянский машиностроительный завод и Коломенский машиностроительный завод. У предприятия есть постоянные зарубежные заказчики в Монголии, Казахстане, Украине, Польше, Латвии и Кубе. Предприятие ОАО «Пензадизельмаш» входит в состав ЗАО «Трансмашхолдинг», объединяющего ведущие российские предприятия транспортного машиностроения.

Производственный комплекс ОАО «Пензадизельмаш» включает литейное, кузнечнопрессовое, механообрабатывающее, сварочное, сборочное, инструментальное и ремонтное производства, что позволяет заводу изготавливать всю продукцию полностью самостоятельно. На территории предприятия расположено 15 цехов.

За годы работы Пензенским дизельным заводом было произведено более 20 тыс. дизель-генераторов и свыше 205 тыс. турбокомпрессоров

Необходимо особо отметить, что на сегодняшний день в России фактически работают лишь четыре завода, выпускающие мощные дизельгенераторы: ОАО «Пензадизельмаш» (г.Пенза) специализируется на производстве двигателей с рядной компоновкой цилиндров; ОАО ХК «Коломенский завод» (г.Коломна) — с Vобразной компоновкой цилиндров; завод «Волжский дизель имени Маминых» (г.Балаково); ООО «Уральский дизельмоторный завод» (г.Екатеринбург). Что касается турбонагнетателей, то их выпускают сразу два пензенских предприятия: ОАО «Пензадизельмаш» и ОАО «Специальное конструкторское бюро турбонагнетателей» (СКБТ). Как правило, за весь срок эксплуатации дизеля на нем несколько раз производится замена турбонагнетателя на новый, поэтому их производится значительно больше.

Зам. технического директора по подготовке производства ОАО «Пензадизельмаш» Андрей Владимирович Сверчков непосредственно занимается разработкой УП в PowerMILL

В 2015 году ОАО «Пензадизельмаш» ежемесячно выпускало порядка 15 дизельгенераторов и 120 турбонагнетателей. Всего за годы работы Пензенским дизельным заводом было произведено более 20 тыс. дизельгенераторов и свыше 205 тыс. турбокомпрессоров. Из них порядка трех тысяч дизельгенераторов было установлено на 27 типах судов морского и речного флота, в том числе, на пассажирском лайнере «Шота Руставели», а также на научноисследовательских судах «Академик Сергей Королев» и «Космонавт Юрий Гагарин».

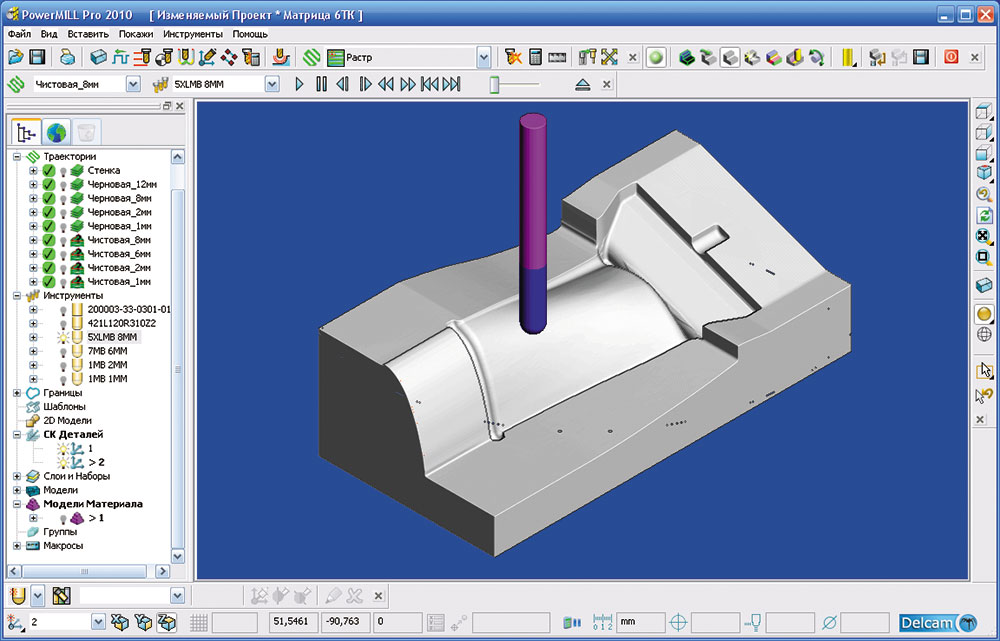

С целью повышения конкурентоспособности продукции ОАО «Пензадизельмаш» постоянно внедряет новейшие высокоэффективные технологии производства. В качестве одного из таких примеров приведем освоение предприятием сложных видов непрерывного пятиосевого фрезерования, используемого для обработки моноколес турбокомпрессоров и сложной инструментальной оснастки. В 2005 году завод приобрел высокопроизводительный токарнофрезерный обрабатывающий центр NakamuraTome Super NTX, используемый для производства моноколес турбонагнетателей. В 2010 году был запущен пятиосевой вертикальнофрезерный обрабатывающий центр OKK VP600 5AX, на котором изготавливаются моноколеса турбонагнетателей и сложные формообразующие элементы прессформ для точного литья турбинных лопаток и других деталей турбокомпрессоров. Разработка управляющих программ для многоосевых станков осуществляется в CAMсистеме PowerMILL.

В первой половине 2015 года ОАО «Пензадизельмаш» ежемесячно выпускало порядка

15 дизель-генераторов и 120 турбонагнетателей

«Мы остановили свой выбор на программных продуктах компании Delcam. Разработка сложных управляющих программ для пятиосевых станков с ЧПУ выполняется нами исключительно в CAMсистеме PowerMILL», — отмечает зам. технического директора по подготовке производства ОАО «Пензадизельмаш» Андрей Владимирович Сверчков, который лично занимается разработкой управляющих программ в PowerMILL. «На начальном этапе внедрения PowerMILL мы выполнили несколько пилотных проектов совместно со специалистами Центра компьютерного проектирования “ДелкамПенза”, работающего при Пензенском государственном университете. Будучи технологом по образованию и имея за плечами многолетний опыт использования различных CAMсистем, для глубокого освоения PowerMILL мне потребовался приблизительно месяц работы с этой программой, в которой я больше всего ценю высокую скорость генерации управляющих программ и широкие возможности их ручного редактирования», — добавляет он.

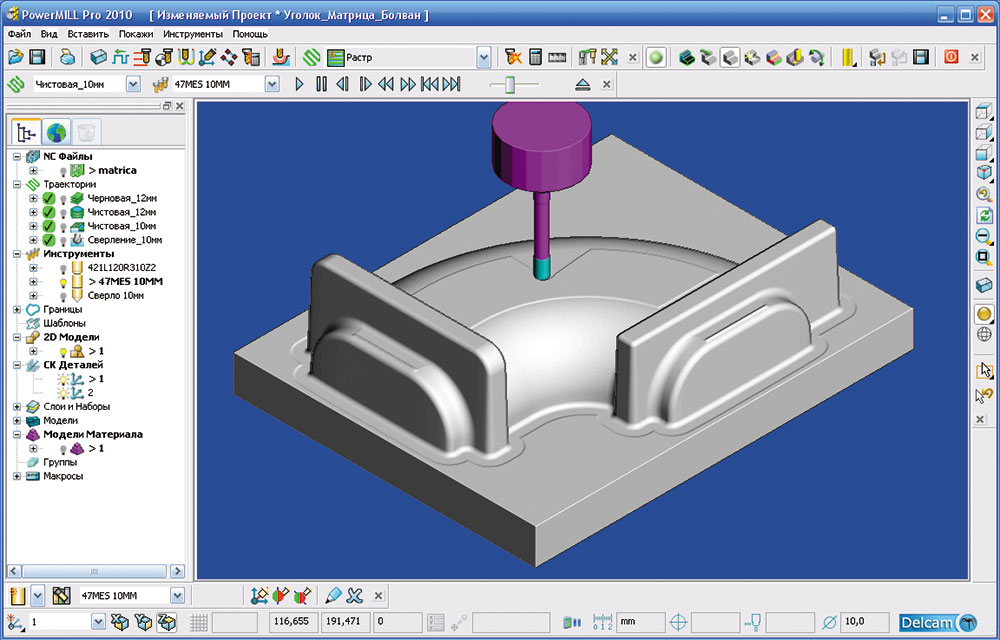

«Проектирование сложных прессформ и технологическую доработку 3Dмоделей мы выполняем при помощи CADсистемы PowerMILL Modeling, обладающей широкими возможностями поверхностного моделирования. Как правило, от конструкторов мы получаем CADмодель готового изделия в формате Parasolid. На ее основе мы создаем так называемую операционную 3Dмодель, привязанную к конкретной заготовке и ко всем последующим за фрезерной обработкой технологическим операциям. Если речь идет о прессформе, то сначала мы разрабатываем 3Dмодель отливки с литниковой системой, и только затем приступаем к конструированию непосредственно прессформы, — объясняет гн Сверчков. — Для некоторых видов лопаточных деталей, производимых нашим заводом, традиционные прессформы с металлическими вытеснителями получаются неоправданно сложной конструкции, поэтому для таких деталей мы используем технологию точного литья по выплавляемым моделям с растворяемыми стержнями (вытеснителями). Помимо традиционных металлических прессформ, для точного литья крупногабаритных деталей мы сначала разрабатываем в PowerMILL Modeling и изготавливаем в PowerMILL фрезерованием мастермодели отливок из дерева или модельного пластика, а затем методом заливки композиционного материала получаем готовую прессформу. По этой технологии была изготовлена оснастка для выхлопной системы дизеля нового поколения».

В CAM-системе PowerMILL реализованы специальные высокоэффективные стратегии для пятиосевой обработки моноколес, в том числе «боком фрезы»

Интеллектуальная функция предотвращения столкновений обеспечивает создание плавных траекторий, исключающих непредвиденные зарезы и столкновения

Литейное производство ОАО «Пензадизельмаш» изготавливает на станках с ЧПУ различные виды модельно-стержневой оснастки, в том числе и крупногабаритную

В PowerMILL разрабатываются управляющие программы для изготовления пресс-форм для литья заготовок турбинных лопаток по газифицируемым (выжигаемым) моделям

«На разработку управляющих программ для обработки одного моноколеса, с учетом затрат времени на построение 3Dмоделей детали и заготовки, мне требуется приблизительно два дня. При этом разные типы моноколес могут значительно различаться как по форме и количеству лопаток, так и по размерам, — делится опытом А.В. Сверчков. — Разработка управляющих программ для обработки прессформ обычно занимает у нас не более двух рабочих дней. Мы сравнивали этот показатель с производительностью труда наших коллег из смежных предприятий, использующих другие CAD/CAMсистемы, — их эффективность оказалась в несколько раз меньше. Добавлю также, что на обработку одного моноколеса у нас уходит в среднем пять часов, причем станки работают в три смены».

«На нашем предприятии в бюро ЧПУ имеется рабочее место технологапрограммиста с конкурирующей CAMсистемой, принятой за корпоративный стандарт в ЗАО “Трансмашхолдинге”. Тем не менее для программирования сложных видов пятиосевой фрезерной обработки мы предпочитаем использовать PowerMILL, оснащенную дополнительным модулем для обработки моноколес, — отмечает Андрей Владимирович Сверчков. — В тех случаях, когда обрабатываемая поверхность лопаток линейчатая, для повышения производительности мы применяем стратегию “боком фрезы”».

«Готовые постпроцессированные программы я передаю в цех высококвалифицированному операторуналадчику для их дальнейшей отладки. За много лет работы с PowerMILL мы еще ни разу не сталкивались с проблемами при обработке по вине этой CAMсистемы, поэтому очень ей доверяем, — уверяет гн Сверчков. — Этим мы отчасти обязаны специалистам компании “ДелкамСамара”, которые разработали качественные постпроцессоры для наших многоосевых станков, оснащенных стойками ЧПУ марки Fanuc».