Есть способ лучше. Выявление путей повышения эффективности процессов конструкторско-технологического проектирования

Производство изделия — несомненно, наиболее важная часть из всех процессов жизненного цикла. На этом этапе идеи превращаются в реальность. Более того, без скоординированных процессов проектирования и изготовления, гарантирующих успешную сборку изделия в цехе, идеи так и останутся всего лишь красивыми чертежами либо не будут реализованы в полной мере. Многие годы способы конструирования и разработки технологических процессов оставались неизменными, сохраняя все традиционные недостатки, приводящие к росту себестоимости и сроков. Учитывая, что сегодня инновации стали жизненно необходимыми для выживания машиностроительных предприятий, компания Siemens PLM Software проанализировала процессы подготовки производства c целью выявления путей их дальнейшей оптимизации. В настоящей статье Аарон Френкель (Aaron Frankel), старший директор по маркетингу решений для машиностроения, и Ян Ларссен (Jan Larsson), старший директор по маркетингу в Европе, на Ближнем Востоке и в Африке компании Siemens PLM Software, обсуждают, какие источники неэффективности необходимо устранить, чтобы внедрить концепцию «цифрового двойника изделия», и как это повлияет на способы выпуска изделий.

Прекрасная симфония

Если вы окажетесь на современном предприятии, то увидите потрясающую симфонию труда людей, роботов и станков, движения материалов и деталей — и все это делается с точностью до секунды, чтобы не отстать от графика. Картина получается просто фантастическая.

Но за кулисами мы увидим устаревшие процессы конструкторскотехнологической подготовки производства. Мы не собираемся коголибо критиковать. Разработка конструкции изделия — само по себе немалое достижение. Проектирование может оказаться очень сложной задачей. В некоторых случаях изделие состоит из миллионов деталей, а над его созданием трудятся тысячи сотрудников и партнеров, причем нередко по всему миру. Более того, в таких важнейших отраслях, как электронная промышленность (более быстрые процессоры, миниатюризация), автомобилестроение (вопросы экологичности и снижения выбросов) и авиационнокосмическая отрасль (экологичность и внедрение композитных материалов), наблюдается постоянное стремление к оптимизации и ускорению процессов создания новых изделий. С учетом высокой сложности решаемых задач вполне понятно нежелание отходить от проверенных на практике процессов подготовки производства. Однако при этом наши заказчики сообщают об общих для всех проблемах при проектировании и изготовлении продукции, которые в ряде случаев приводят к дорогостоящим задержкам.

Общие проблемы

Одна из наиболее серьезных трудностей, которую мы наблюдаем, заключается в том, что конструкторы и технологи применяют различные системы. На практике это приводит к тому, что конструкторы передают свои разработки технологам, которые пытаются создавать технологические процессы в компьютерных системах, к которым они привыкли. При таком сценарии — а он встречается очень часто — происходит рассинхронизация информации, что затрудняет контроль над ситуацией. Кроме того, возрастает вероятность возникновения ошибок.

Проблемы регулярно возникают и в ходе разработки цеховых планировок. Их причина состоит в том, что планировки обычно создаются в виде двумерных поэтажных планов и бумажных чертежей. Это длительный и трудоемкий процесс. Двумерные чертежи — важная составляющая процесса, но у них нет нужной гибкости. Нередко случается, что перестановка оборудования в цехе не фиксируется на чертеже. Проблема особенно обостряется при работе на быстро изменяющихся рынках (например, бытовой электроники), когда требуется постоянное расширение и модернизация производственных систем. Почему? Потому, что у двумерных планировок отсутствуют интеллектуальность и ассоциативность. Они не позволяют технологам узнать, что именно происходит в цехах, и быстро принять умные решения.

После создания планировки разрабатывается технологический маршрут. Как правило, затем он проходит этап контроля. Здесь лежит еще одно существенное препятствие росту эффективности. Технологам, чтобы оценить характеристики оборудования, обычно приходится ждать, пока оно не будет установлено. При этом если характеристики оказываются ниже ожидаемых, то разрабатывать альтернативную технологию бывает уже поздно. Наш опыт показывает, что такая ситуация приводит к значительным задержкам.

Наконец, заказчики сообщают о еще двух проблемах, возникающих в конце цикла подготовки производства. Это оценка производительности отдельных операций и всего технологического процесса в целом.

Изза высокой сложности современного производства и нередкого отсутствия координации между различными системами технологического проектирования выявить, какие именно операции или производственные участки вызывают задержки работы всей линии, оказывается непросто. А когда дело доходит до собственно изготовления изделия, заказчики сообщают, что оценить производительность и степень соответствия реальных процессов запланированным, как правило, крайне сложно. И снова проблема заключается в высокой сложности, а также в отсутствии обратной связи между производством, конструкторами и технологами.

Что же со всем этим делать? Далее мы изложим основную идею, на которой, по нашему мнению, должны базироваться все главные производственные процессы, причем с возможностью их оптимизации. Речь идет о концепции «цифрового двойника».

Цифровой двойник

Цифровой двойник представляет собой виртуальную копию реального объекта, которая ведет себя так же, как реальный объект. Не углубляясь здесь в технические подробности наших продуктов, достаточно сказать, что наши средства управления жизненным циклом изделия (PLM) обеспечивают создание полноценной цифровой платформы. Она поддерживает применение цифровых двойников, точно моделирующих сквозные процессы проектирования и изготовления изделий.

Что же все это означает на практике? Давайте еще раз посмотрим на вышеперечисленные этапы и покажем основные возможности, предоставляемые новым подходом.

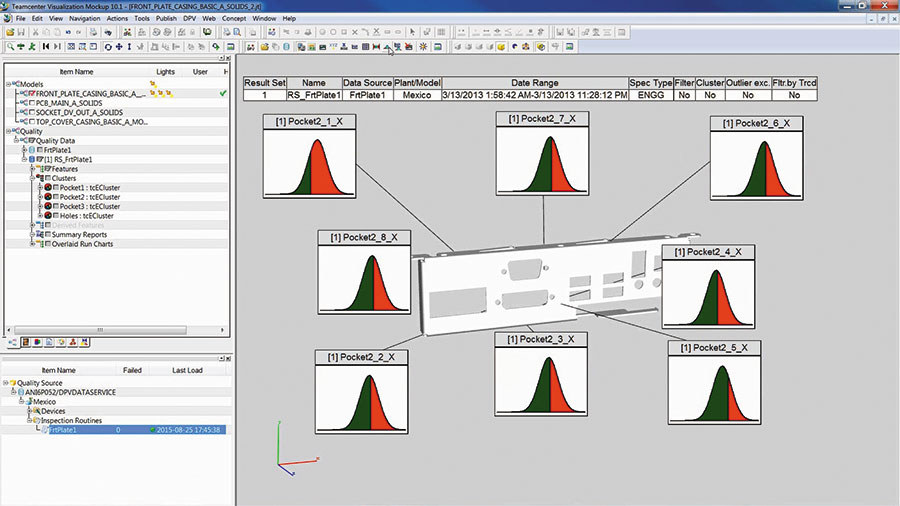

Конструирование

В системе NX (и других CADсистемах) создается модель изделия, передаваемая в Teamcenter в 3Dформате JT. За считаные секунды приложение создает тысячи различных виртуальных исполнений изделия, точно соответствующих реальной продукции. При этом для выявления потенциальных проблем применяются технологии обработки больших данных, конструкторскотехнологическая информация (PMI), содержащаяся в моделях (допуски, посадки, связи между деталями и узлами), а также базовое описание технологического процесса. Этот подход уже был проверен на практике при создании выпускаемых нашей компанией электронных изделий. Например, мы смогли сразу установить, что резьбовые отверстия на разъеме видеовыхода неточно совпадают с отверстиями под винты на печатной плате. Если бы ошибка осталась незамеченной, это привело бы к гарантийным претензиям от заказчиков: разъем мог бы отделиться от печатной платы. Выявление ошибок в конструкции на ранних этапах существенно экономит время и деньги — как при разработке технологии, так и в ходе производства.

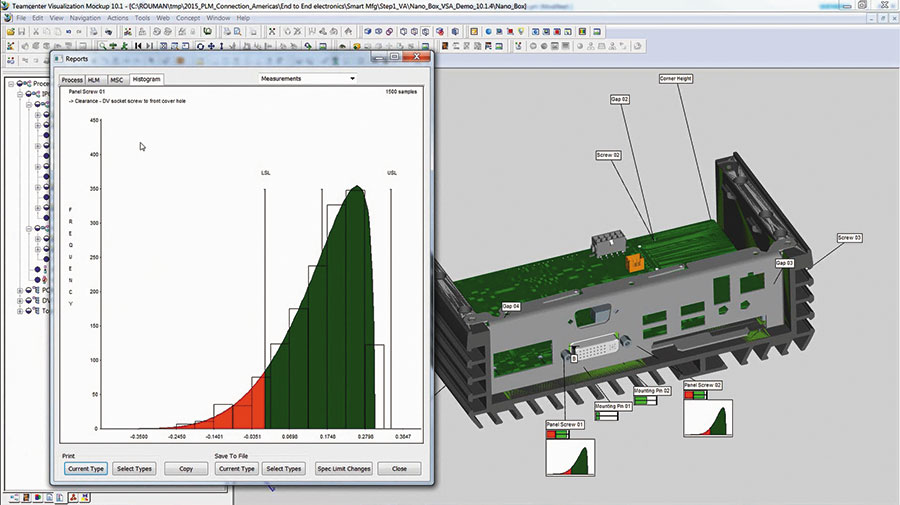

Цифровой двойник промышленного компьютера Siemens Nanobox проверяется на технологичность в модуле Variation Analysis платформы Teamcenter. При этом виртуально изготавливаются тысячи изделий Nanobox. В ходе анализа выявлено, что 9% изделий не будут соответствовать требованиям из-за неверного назначения допусков. Проблему легко устранить, внеся изменения в цифровую конструкторскую модель. Это позволит избежать расходов на гарантийный ремонт

Проектирование технологических процессов

Цифровой двойник позволяет улучшить совместную работу конструкторов и технологов, оптимизировать выбор места и технологии изготовления, а также выделение необходимых ресурсов. Рассмотрим пример внесения изменений в процесс сборки. Используя наши программные средства, инженерытехнологи на основе новой конструкторской спецификации добавляют новые операции в рабочую 3Dмодель технологического процесса. Можно моделировать любую производственную систему, находясь при этом в любой точке земного шара: скажем, технологи в Париже подготавливают производство на заводе в Рио. Обладая информацией времени на каждую добавленную операцию, технологи проверяют, соответствует ли новый технологический маршрут заданным показателям производительности. Если это не так, то технологические операции заменяются или переставляются. Затем снова выполняется численное моделирование, пока выбранный технологический маршрут не будет удовлетворять требованиям. К новому технологическому процессу немедленно получают доступ все разработчики, чтобы его утвердить. Если выявляются какиелибо проблемы, то конструкторы и технологи вместе работают над их устранением.

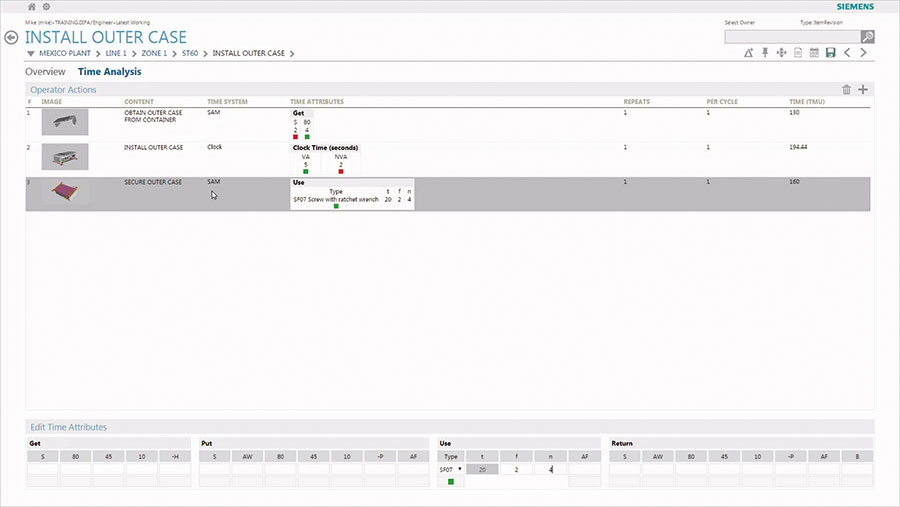

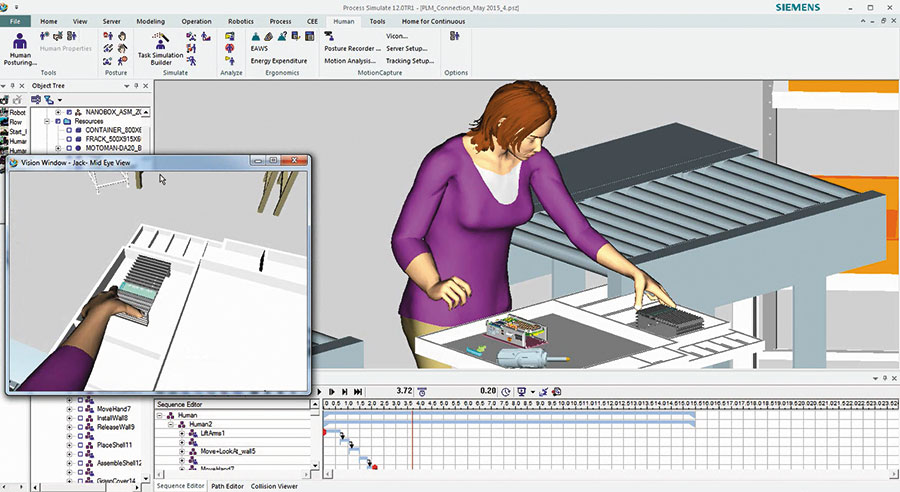

Конструкторы и технологи совместно работают над созданием успешных изделий. В технологическом процессе описывается, что именно изготавливается, где, каким образом, и какие для этого нужны ресурсы. На рисунке представлено описание этапов установки наружного корпуса компьютера Nanobox, а также расчетное время каждого действия оператора

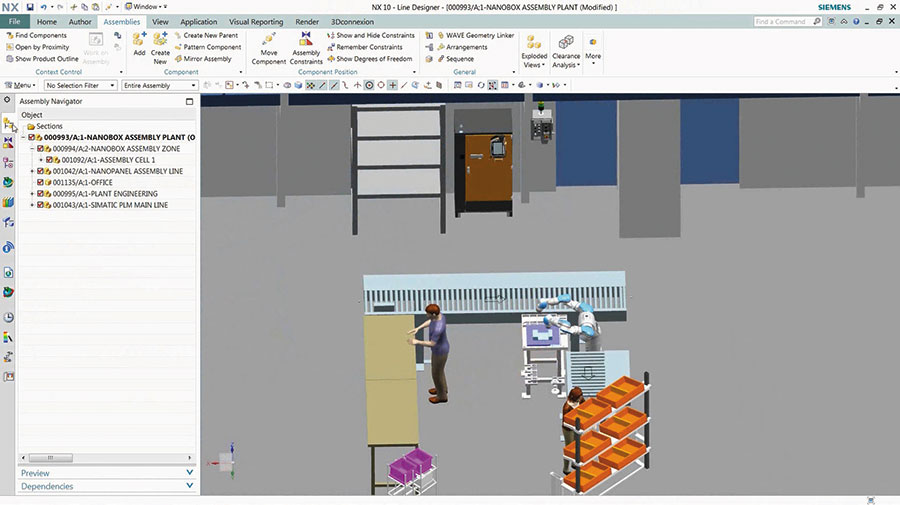

На основе занесенного в Teamcenter технологического процесса в системе NX создается цифровой двойник производственных мощностей по выпуску компьютера Nanobox. Teamcenter также управляет размещением технологического оборудования. Это гарантирует постоянную синхронизацию конструкторского проекта, технологического процесса и производственной линии, чтобы начать выпуск изделий без задержек

Численное моделирование цифрового двойника производственной системы позволяет проверить правильность описания и функционирования технологического процесса. Расчетные модели обладают высоким уровнем интеллектуальности. Они позволяют выполнять количественный анализ широкого ряда факторов, влияющих на безопасность труда рабочих из разных стран мира

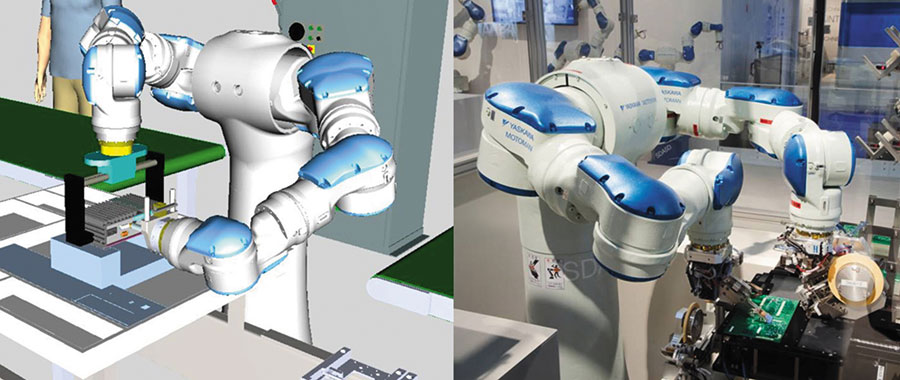

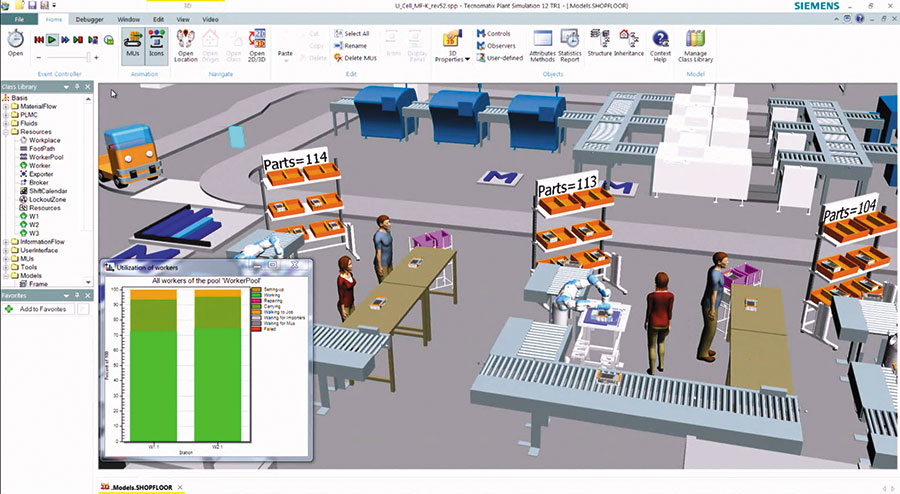

Цифровой двойник производственной системы по выпуску компьютера Nanobox применяется для ее статистического моделирования и оценки. На рисунке показано, как люди и роботы эффективно трудятся вместе. Все ресурсы технологического участка задействованы в полной мере, а заданные показатели производительности достигнуты

Цеховые планировки

При работе над планировками мы рекомендуем создавать цифровой двойник, содержащий механическое оборудование, системы автоматизации и ресурсы, причем четко связанные со всей «экосистемой» конструкторскотехнологической подготовки производства. При помощи набора PLMинструментов технологические операции можно менять местами путем перетаскивания. Столь же легко выполняется размещение оборудования и персонала на производственной линии и моделирование ее работы. Это очень простой, но в то же время исключительно эффективный способ создания и редактирования технологических процессов. При внесении изменений в конструкцию, требующих применения нового промышленного робота, специалисты по численному моделированию проверяют, например, возможно ли установить робот таких габаритов, не задев конвейер. Разработчик цеховых планировок вносит необходимые поправки и подготавливает извещение об изменениях, на основании которого отдел закупок закупает новое оборудование. Такой анализ последствий вносимых изменений позволяет избежать ошибок и, при необходимости, сразу уведомлять поставщиков.

Контроль технологических проектных решений

На этапе контроля цифровой двойник применяется для виртуальной проверки процесса сборки. Виртуальное моделирование и количественный анализ позволяют оценить все факторы, связанные с ручным трудом на сборке, и выявить такие проблемы, как неудобная поза рабочего. Это дает возможность избежать утомления и получения производственных травм. На основе результатов моделирования создаются учебные видеоролики и инструкции.

Оптимизация производительности

Цифровой двойник применяется для статистического моделирования и оценки проектируемой технологической системы. С его помощью легко установить, что следует применять — ручной труд, роботов или комбинацию роботов и рабочих. Можно выполнить численное моделирование всех процессов — вплоть до энергопотребления отдельного станка, чтобы максимально оптимизировать технологию. Анализ показывает, сколько деталей изготавливается на каждой операции. Это гарантирует, что производительность реальной производственной линии будет соответствовать заданной.

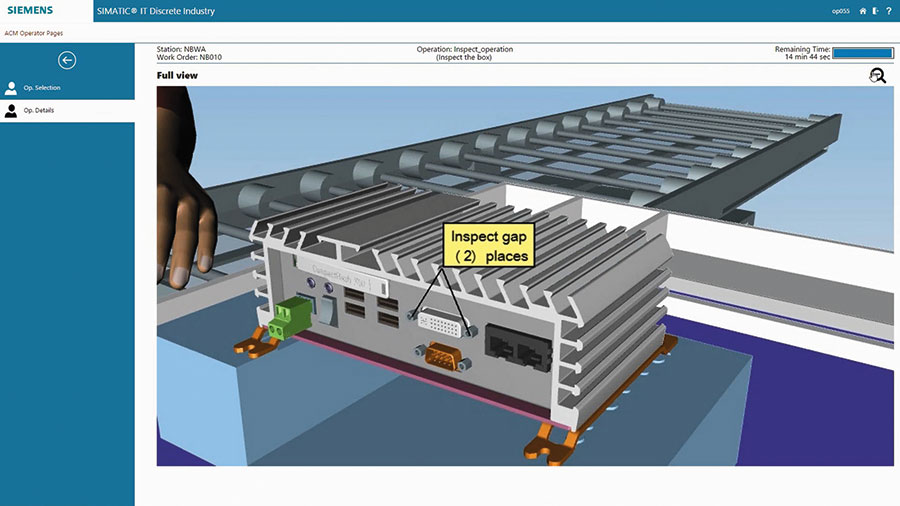

Цифровой двойник непосредственно связан с автоматизированной системой управления производством, что гарантирует надлежащее исполнение технологических процессов. На рисунке представлена электронная инструкция, связанная с технологическим процессом. Инструкция выводится для операторов оборудования на цеховом терминале SIMATIC IT

На производстве цифровой двойник замыкает контур обратной связи между виртуальным

и реальным мирами. Это позволяет сравнить конструкторский проект с реально изготовленным

изделием. На рисунке показано, как технологии работы с большими данными применяются

для сбора текущей информации по качеству продукции, которая передается для анализа

в хранящийся в системе Teamcenter цифровой двойник

Изготовление изделия

Цифровой двойник обеспечивает обратную связь между реальным и виртуальным миром, что позволяет оптимизировать процессы изготовления изделий. Технологические инструкции передаются прямо в цех, где операторы оборудования получают их вместе с видеороликами. Операторы передают конструкторам производственные данные (например, сведения о наличии зазора между двумя крепящими панель винтами), а другие автоматизированные системы собирают сведения о производительности. Затем происходит сравнение конструкторского проекта и реально изготовленного изделия, при этом отклонения выявляются и устраняются.

Новые подходы к работе

Применение цифрового двойника, являющегося точной копией реального изделия, помогает быстро выявить потенциальные проблемы, ускоряет подготовку производства и сокращает себестоимость. Кроме того, наличие цифрового двойника гарантирует возможность изготовления, спроектированного конструкторами изделия; все технологические процессы поддерживаются в актуальном и синхронизированном состоянии; разработанные технологии оказываются работоспособными, а производство функционирует точно по плану. Цифровой двойник позволяет проверить, как можно встроить новые технологии в существующие производственные линии. Это устраняет риски, возникающие при закупке и монтаже оборудования.

Машиностроение — одна из самых передовых отраслей мировой промышленности, где уже давно применяются проверенные на практике, но устаревшие подходы к технологической подготовке производства. Пришло время привнести дух инноваций, открывающий путь к успеху при разработке и изготовлении изделий. Пора попробовать чтото новое!