Пять путей увеличения эффективности производства

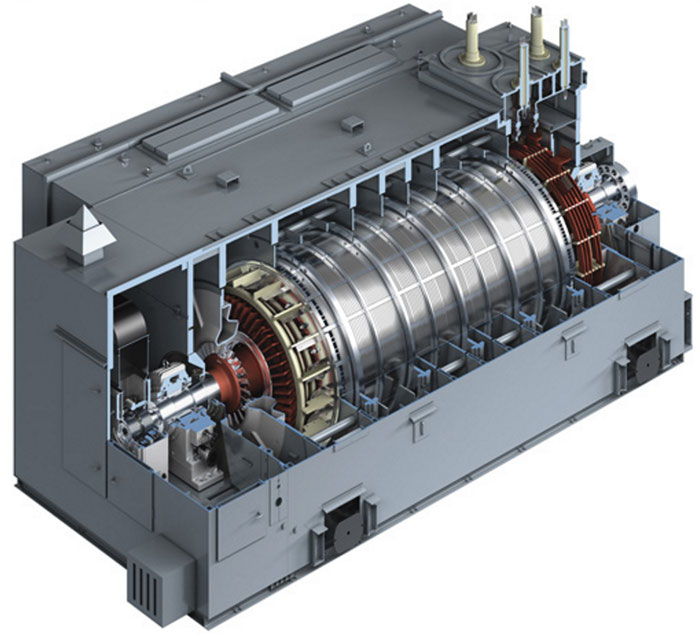

Подразделение компании Siemens Power and Gas поставляет энергосистемы с высококачественным электросиловым оборудованием по всему миру. На заводе в Мюльхайме (Германия) инженеры разрабатывают новые модели турбогенераторов мощностью вплоть до 2200 МВт. Однако в процессе работы отдел разработки сталкивается со значительными проблемами: необходимо удовлетворять жесткие требования заказчика и в то же время укладываться во временные рамки, отведенные на разработку.

В индустрии, где затраты на гарантийный ремонт могут быть огромными, а прекращение электроснабжения может принести убытки до миллиона долларов в день, инженеры Siemens не могут позволить себе допускать ошибки. По этой причине компания инвестирует в привлечение лучших талантов в промышленности и отбор лучших решений инженерной техники.

Сегодня предприятия энергетической отрасли по всему миру функционируют в условиях жесткой конкуренции. Крупные многонациональные компании делают значительные инвестиции в новые разработки. Производители оригинального оборудования, такие как Siemens, также сталкиваются с жесткой конкуренцией и проблемами. На разработку и изготовление генераторов Siemens требуется много времени и средств, поэтому руководству компании постоянно приходится решать проблему повышения производительности при минимуме дополнительных материальных вложений.

Так как же команде из Мюльхайма удается удовлетворять строгие требования электроэнергетической отрасли — обеспечивать высокое качество своей продукции и в то же время укладываться во всё более жесткие сроки, которые ставят заказчики?

Последние несколько лет руководство Siemens много работало, чтобы увеличить производительность высококвалифицированной группы разработчиков. В результате техническим руководителям Siemens удалось сформулировать те принципы, которые необходимы для достижения более высокой производительности.

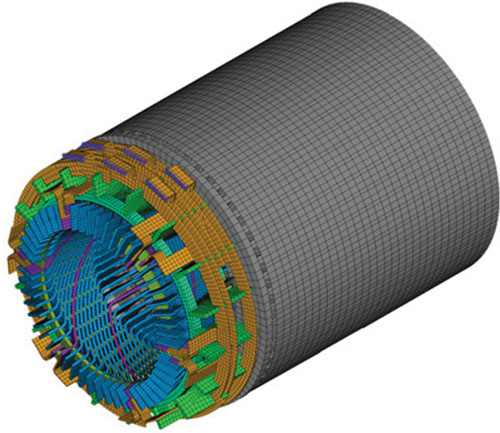

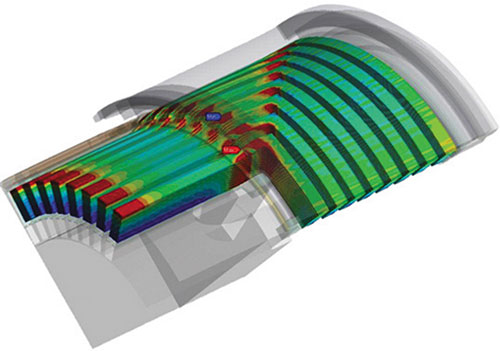

Анализ системы сердечника статора генератора требует от инженеров моделирования в ANSYS, учитывающего силы электрического поля, выделение тепла, теплопроводность и теплопередачу. Кроме того, необходимым является проведение оценки механической целостности конструкции во время работы и при чрезвычайных ситуациях (например, во время короткого замыкания)

Внедрение гибкой структуры рабочей группы

Ежедневно на предприятии Siemens Generators инженерам приходится параллельно концентрироваться на нескольких приоритетных проектах. Чтобы удовлетворять всем требованиям различных задач одновременно, в Siemens была создана динамичная, постоянно меняющуяся организационная структура. Несколько «приоритетных групп» всегда специализируются на проектах первостепенной важности. Но сотрудники, не назначенные ни на один из таких проектов, легко перестраиваются, меняя задания, когда образуются новые проекты. Специалисты по механике, электротехнике и другим специализированным дисциплинам подключаются к рабочим группам, когда их знания становятся необходимы.

Для поддержания этой структуры инжиниринга руководство Siemens пришло к некоторым общим правилам. Вопервых, большинство сотрудников должно иметь общую квалификацию, делающую их универсальными для различных рабочих групп. Вовторых, несмотря на то, что применение CAEсистем требует владения специальным набором навыков, как можно большее число инженеров должны знать и использовать специализированные инженерные программные средства.

Компьютерные инженерные системы и средства проектирования облегчают членам рабочих групп совместную работу над проектами, даже если они затрагивают различные области физики. Работа групп построена на базе ANSYS Workbench, предоставляющей членам команды возможность объединяться, строить совместные модели и передавать проектные решения. Эта среда позволяет отдельным членам команды подменять друг друга, а также «говорить на одном языке» специалистам из разных областей техники.

Единый подход к организации проекта

Когда отдел решает сразу несколько задач, а его сотрудники перемещаются по рабочим группам, крайне важно, чтобы руководители следили за состоянием каждого проекта. Для этой цели в Siemens Generators используется программный продукт Concerto, который позволяет вести постоянное наблюдение за несколькими текущими проектами и контролировать их. Руководители проектов регулярно докладывают о работе своих групп в Concerto, информируя о полученных достижениях, пропущенных сроках и наличии или расходе дополнительного времени, которое потребовалось в процессе разработки.

По крайней мере раз в неделю высшее техническое руководство принимает корректирующие действия, такие как назначение специалиста, если конкретная группа отстает по срокам или если другая группа опережает график. Принимая такие решения, руководители оценивают стратегическую важность каждого проекта для компании, заботясь о том, чтобы заказчики не были разочарованы, а проекты технологического развития не подвергались опасности.

Углубление в детали по мере необходимости

На самых ранних стадиях конструирования генератора нет необходимости в полном 3Dанализе мультифизики изделия, тем не менее на него тратится невероятно большое количество ресурсов. Технические специалисты начинают работать в 1Dсреде проектирования, которую Siemens разработал сам. Она позволяет инженерам быстро оптимизировать основную часть геометрии изделия, перед тем как перейти к более сложному, но более точному 2D и 3Dмоделированию.

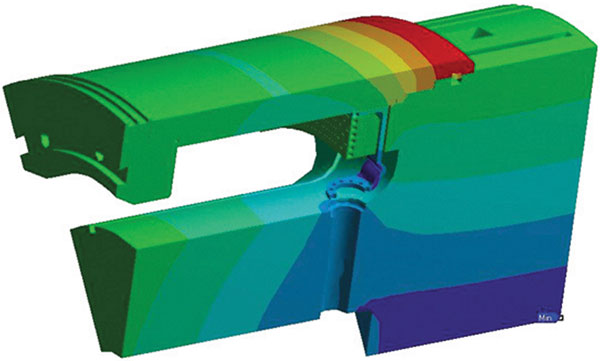

Инженеры Siemens используют ANSYS для анализа углубленной механики задач, включающих расчеты горячей посадки, теплопроводности, учета сочетаний различных материалов

Радиальные смещения стопорного кольца, смонтированного на корпусе ротора

Когда проекты подходят к завершению, инженерам Siemens для наиболее качественной оценки прочности готового продукта приходится решать всё более сложные и объемные задачи, включающие все необходимые физические процессы и явления.

Проведение испытаний в дополнение к расчетам, а не взамен их

Отдел испытаний, точно так же, как и отдел расчетов, приступает к изготовлению дорогостоящего опытного образца только тогда, когда это стратегически важно и необходимо. Для испытания генераторов Siemens разработал и построил уникальный стенд, на котором все системы проверяются перед поставкой заказчикам. Чтобы минимизировать расходы как на испытания, так и на физическое изготовление опытного образца, Siemens для получения заблаговременного доказательства работоспособности изделия полагается на моделирование.

Инженерное моделирование в Siemens Generators объединено в замкнутый цикл с натурными испытаниями. Когда приходит время испытать готовый генератор на стенде, инженеры благодаря проведенным расчетам точно знают, какие области и характеристики необходимо исследовать. Если при испытаниях выявляются те или иные проблемы, то они быстро и эффективно решаются на последующем этапе моделирования и расчетов.

Постоянный поиск более эффективных решений

Когда техническая группа работает быстро и находится в постоянном напряжении, легко появляются такие мысли: «Этим способом мы пользовались всегда, значит, воспользуемся и сейчас». Однако это противоречит глобальной цели повышения конкурентоспособности и мешает постоянному совершенствованию продукции. В связи с этим технические группы должны постоянно проверять и перепроверять свои даже самые основные и рутинные процессы и методы, с тем чтобы снизить затраты на весь цикл проекта. В ряде случаев одно лишь это может привести к поразительным результатам.

Например, одно время инженеры Siemens Generators, в соответствии с внутренними стандартами заказчика, для каждого проекта вручную печатали многостраничную спецификацию по электрической части. Это требовало много времени. Признав, что данный способ является одним из основных источников неэффективности, команда Siemens упорядочила эту форму, объединив различные требования заказчика в единую систему. Электронная версия очень облегчила инженерам процесс заполнения спецификации. Для каждого проекта этот процесс сократился до нескольких кликов мыши. Теперь спецификация по электрической части делается за секунды, а не в течение нескольких дней, как это было раньше. Такое единичное усовершенствование сэкономило компании существенное количество денег и времени.

Другой пример — обеспечение связанности конструкторской CADмодели изделия с моделью, используемой для компьютерного инженерного анализа. Раньше с момента передачи данных от конструктора к инженеруисследователю эти две модели начинали существовать автономно. Изза того что не было механизма постоянной синхронизации изменений, несовпадения накапливались, а ценность расчетной модели снижалась. Для преодоления проблемы инженеры ввели в рабочий график проверку согласованности модели дважды в неделю, что выполнялось даже если участники проекта работали в разных частях света. Эта мера во многих случаях помогла сохранить недели, затрачиваемые ранее на переделку модели, серьезно повысила ценность расчетных данных.

Вполне вероятно, что каждая техническая группа имеет ряд собственных специальных процессов, которые не оптимизировались многие годы. Объективно оценивая свои технические организации, руководители могут выявить и устранить подобные виды скрытой неэффективности. Замена устаревших способов выполнения ежедневных задач на новые может заметно повысить производительность инженерного труда, при этом, как правило, с малыми финансовыми вложениями или вообще без них.

Перевод статьи выполнен Сергеем Загребельным, специалистом компании PLM Урал.