Параметрическое программирование в САМ-системе ГеММа-3D

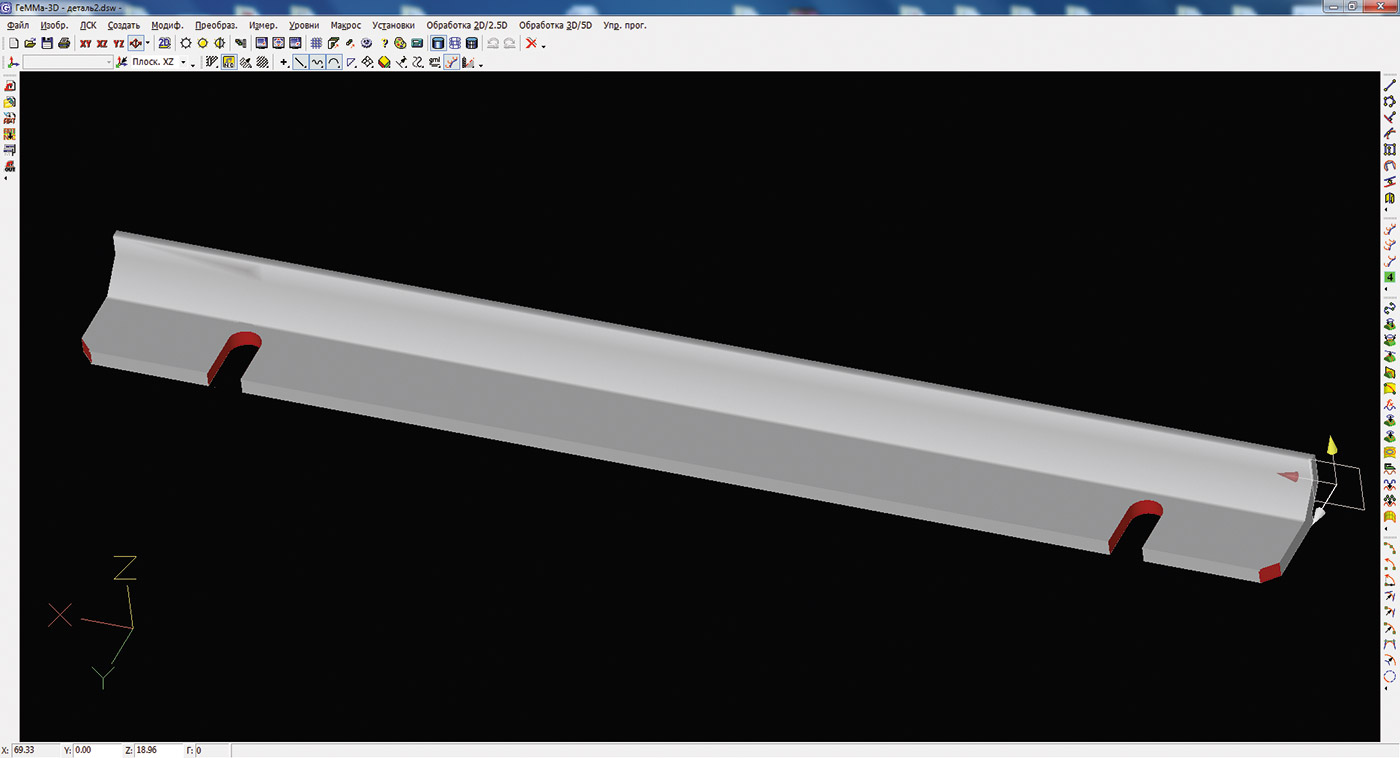

Современное машиностроительное мелкосерийное производство остро нуждается в ускорении процесса изготовления деталей методом фрезерования. Особенно это актуально для деталей несложной геометрической формы, для выполнения которых требуется минимальное число операций. К ним относятся, например, детали из профиля с небольшим числом обработок (рис. 1). Значительно облегчить задачу при этом может использование параметрического программирования на станках с ЧПУ. Данная возможность поддерживается большинством современных систем управления таких фирмпроизводителей, как Fanuc, Siemens, Haiden Hein, «БалтСистем». К полученным преимуществам такой методики следует отнести значительное (в несколько раз) уменьшение объема управляющей программы и удобство изменения программы непосредственно в процессе использования ее на станке с ЧПУ.

Рассмотрим две задачи, в которых может применяться параметрическое программирование, — это послойная плоская обработка и фрезерный раскрой деталей на плоскости.

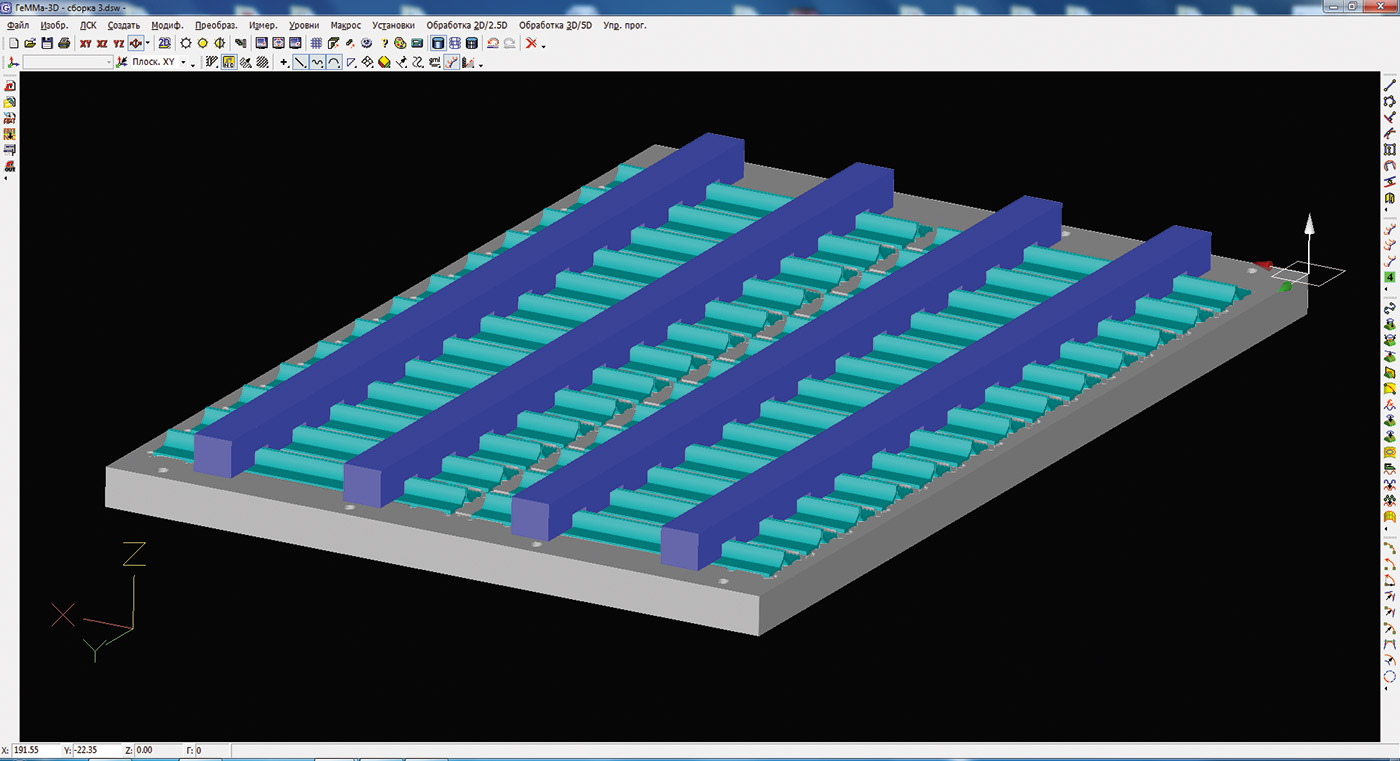

Для сокращения времени обработки и подготовки детали (см. рис. 1) необходимо создать качественную оснастку таким образом, чтобы можно было закрепить большое количество заготовок. Оснастка по своим габаритам не должна выходить за максимально возможные размеры обрабатываемой детали на конкретном станке. Под данную деталь типа «профиль с двумя фасками и пазами» делается плита с посадочными пазами и пазами под обработку, а также изготавливаются прижимы для удержания заготовок (рис. 2).

Рис. 1. 3D-модель детали из профиля с обработанными фасками и пазами (красного цвета)

Рис. 2. 3D-модель оснастки и заготовок в сборе

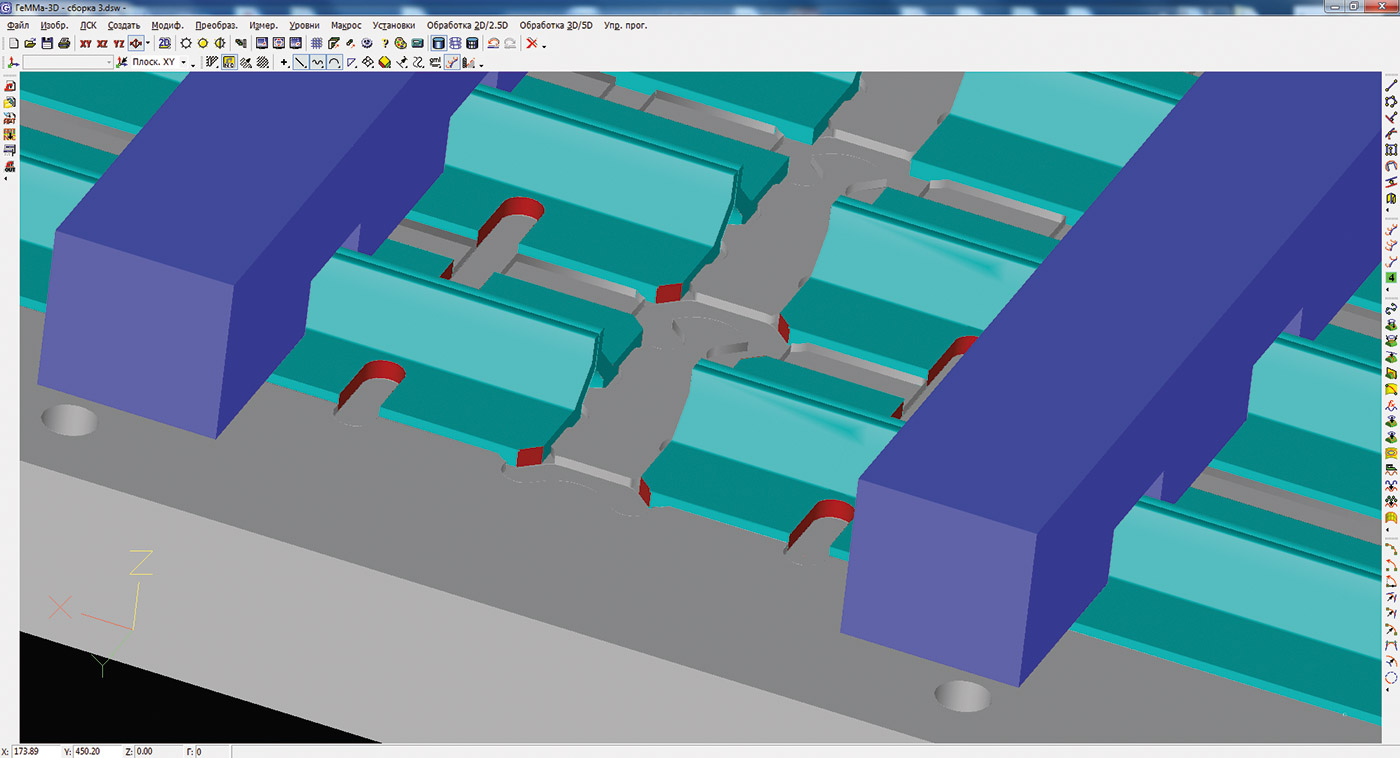

Данная оснастка позволяет закрепить до 22 заготовок одновременно. При этом лучше разместить детали спинка к спинке — в таком случае обработка идет друг напротив друга и удается сэкономить на переходах и врезаниях. Благодаря оснастке нет необходимости привязывать к станочной системе координат каждую деталь по отдельности (рис. 3).

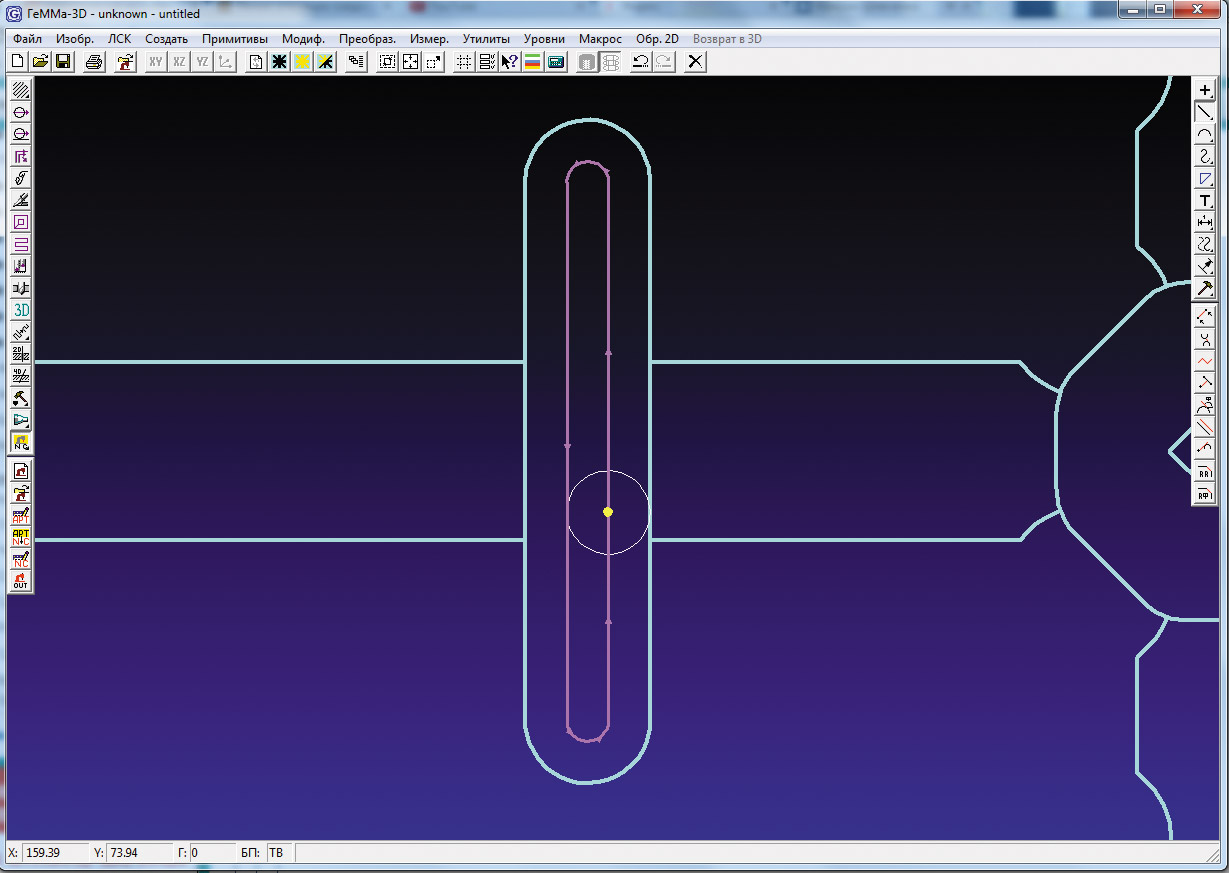

Следующая задача заключается в быстром и надежном способе создания управляющей программы. Для создания плиты должен быть выполнен проход выборки кармана в Гемма3D, который можно использовать и для обработки непосредственно пазов на самой детали (рис. 4).

Рис. 3. 3D-модель оснастки и обработанной детали в сборе

Рис. 4. Проход выборки кармана 2D

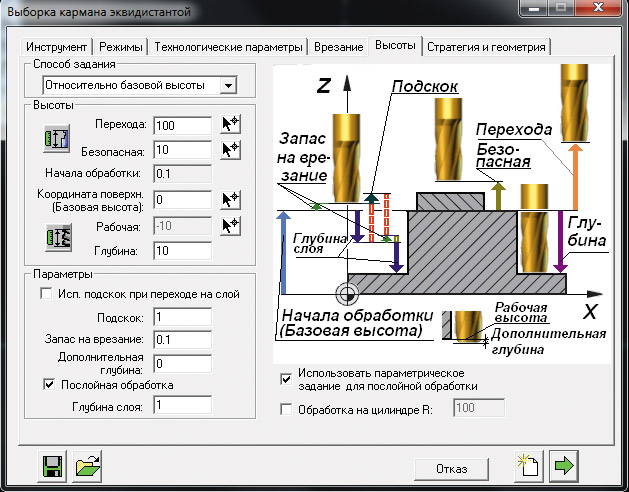

Рис. 5. Вкладка высоты в технологических параметрах 2D-прохода в Гемма-3D

В Гемме3D существует функция параметрического задания послойной обработки, находящаяся в технологических параметрах прохода во вкладке Высоты (рис. 5).

При ее активации постпроцессор создает параметрическую программу, где подачи и высоты задаются параметрами (для системы управления Fanuc используются параметры #101,#102…#107, для Sinumerik — Rпараметры, для TNC — Qпараметры, для БалтСистем — Eпараметры), а повторение фрагментов обеспечивается условными логическими операторами IFTHENELSE и GOTO.

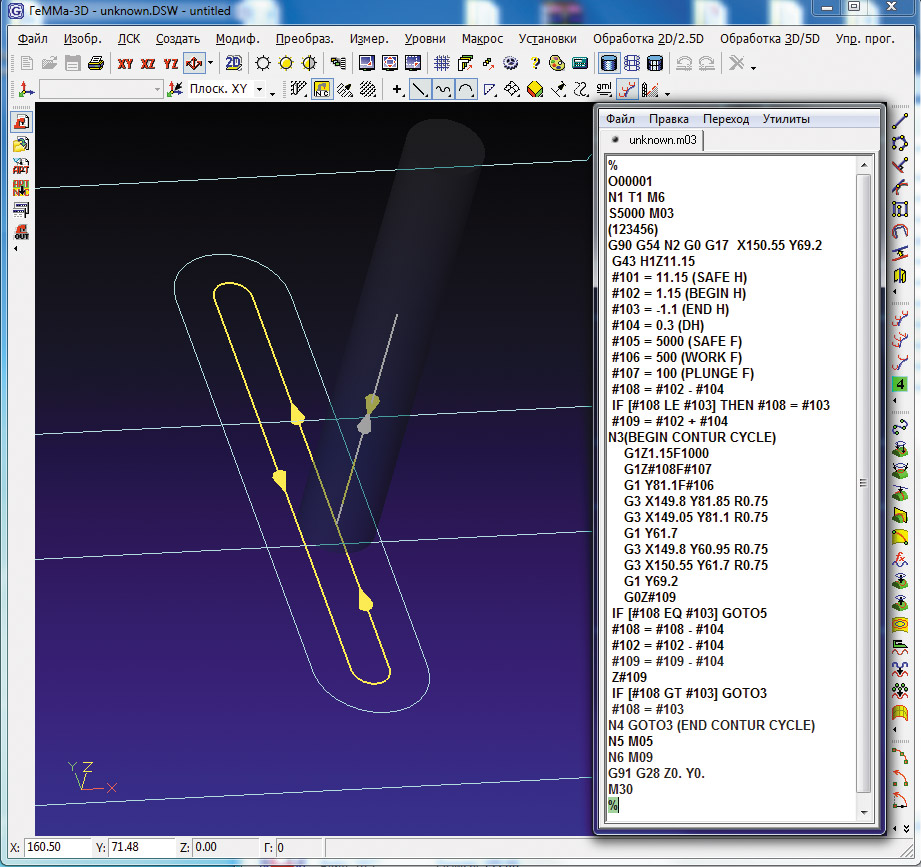

Такая программа позволяет быстро вносить изменения режимов резания и высоты, в том числе определять глубину слоя обработки. Для этого необходимо изменить соответствующий параметр (рис. 6).

Заготовки на плите располагаются на определенном расстоянии по осям X и Y друг от друга, что позволяет использовать функцию Автоматизация (повтор обработки). Данная функция доступна на этапе создания управляющей программы и обеспечивает фрезерный раскрой заготовки или повтор фрагментов программы в определенных позициях.

Рис. 6. Параметрическая управляющая программа в окне редактора программ

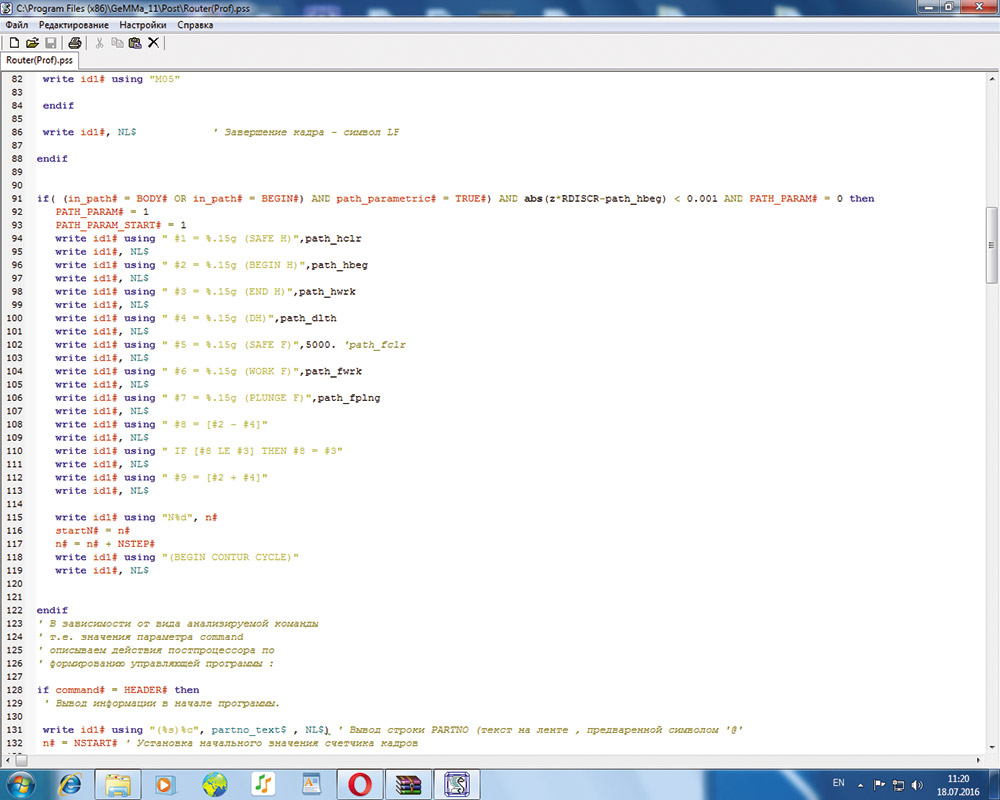

Рис. 7. Фрагмент постпроцессора, обеспечивающего параметрическое программирование

Рис. 8. Оснастка и размещение деталей на столе станка

Параметрами автоматизации являются смещения (DX;DY), число повторов (MX;NY) по осям X и Y, а при необходимости — отступы от края (DRX;DRY) и угол разворота детали DA. Постпроцессор, опираясь на введенные данные в окне Автоматизация повторений, создаст повторение проходов для каждого инструмента.

Фрагмент постпроцессора, обеспечивающего параметрическую обработку, показан на рис. 7.

Таким образом, функции параметрического задания послойной обработки и автоматизация (повтор обработки), используемые в 2Dмодуле CAMсистемы Гемма3D, позволяют легко и точно изменять режимы, глубину обработки и расположения проходов управляющей программы, тем самым существенно сокращая время производственного цикла (рис. 8).