Полное управление сложными технологическими процессами в аэрокосмической отрасли

Решения для создания аэрокосмических изделий становятся все более сложными, доказательством чего являются срывы сроков и значительные перерасходы средств при реализации многих крупных проектов. Большинство программных продуктов попрежнему неэффективно используются в производстве, что приводит к нарушениям графиков и обязательств и, как следствие, — к постоянным задержкам. Предприятиям и поставщикам аэрокосмической отрасли требуется резко увеличить эффективность и сократить себестоимость, а также повысить гибкость производства.

Чтобы представлять заказчику конкурентоспособные ценовые предложения, аэрокосмическим предприятиям требуется полное переосмысление подходов к выполнению проекта на всех этапах — от задумки до детального проектирования, технологической подготовки производства, изготовления и поставки изделий заказчику. Решение состоит в расширении совместной работы и надежной координации всех этапов исполнения программы.

С точки зрения компании Siemens PLM Software, для успешного выполнения проектов в аэрокосмической отрасли необходимо перенести этап принятия технологических решений на раннюю ступень проектирования изделия. Конкурсы выигрывают те ценовые предложения, компанииисполнители которых демонстрируют способность создать изделие при соблюдении заданной себестоимости и сроков.

Окупаемость программного решения в аэрокосмической отрасли в значительной мере зависит от эффективности производства. Технологические возможности предприятия — это его конкурентное преимущество. Как правило, успеха добиваются компании, наилучшим образом управляющие дорогостоящими технологическими ресурсами и процессами.

Не секрет, что производство в аэрокосмической отрасли сталкивается с трудностями, связанными с применением всего нового. Использование современных материалов (например, композитов), и внедрение новых технологических процессов (в частности, аддитивного производства) приводят к усложнению изготовления изделий. Трудоемкие производственные задачи полностью автоматизируются, что повышает потребность в специализированном оборудовании. Высокие требования к качеству приводят к необходимости прослеживания допусков и размерных цепей, а также их контроля на соответствие требованиям заказчика. Критически важные факторы успеха программы — принятие информированных решений о закупке либо самостоятельном изготовлении деталей, а также управление взаимодействием с субподрядчиками и поставщиками.

Для успешной реализации проекта предприятиям аэрокосмической отрасли требуется пересмотреть подходы к производству, внедрив лучшие современные практики, о которых пойдет речь ниже.

Создание среды с действительно параллельным выполнением конструкторской и технологической подготовки производства

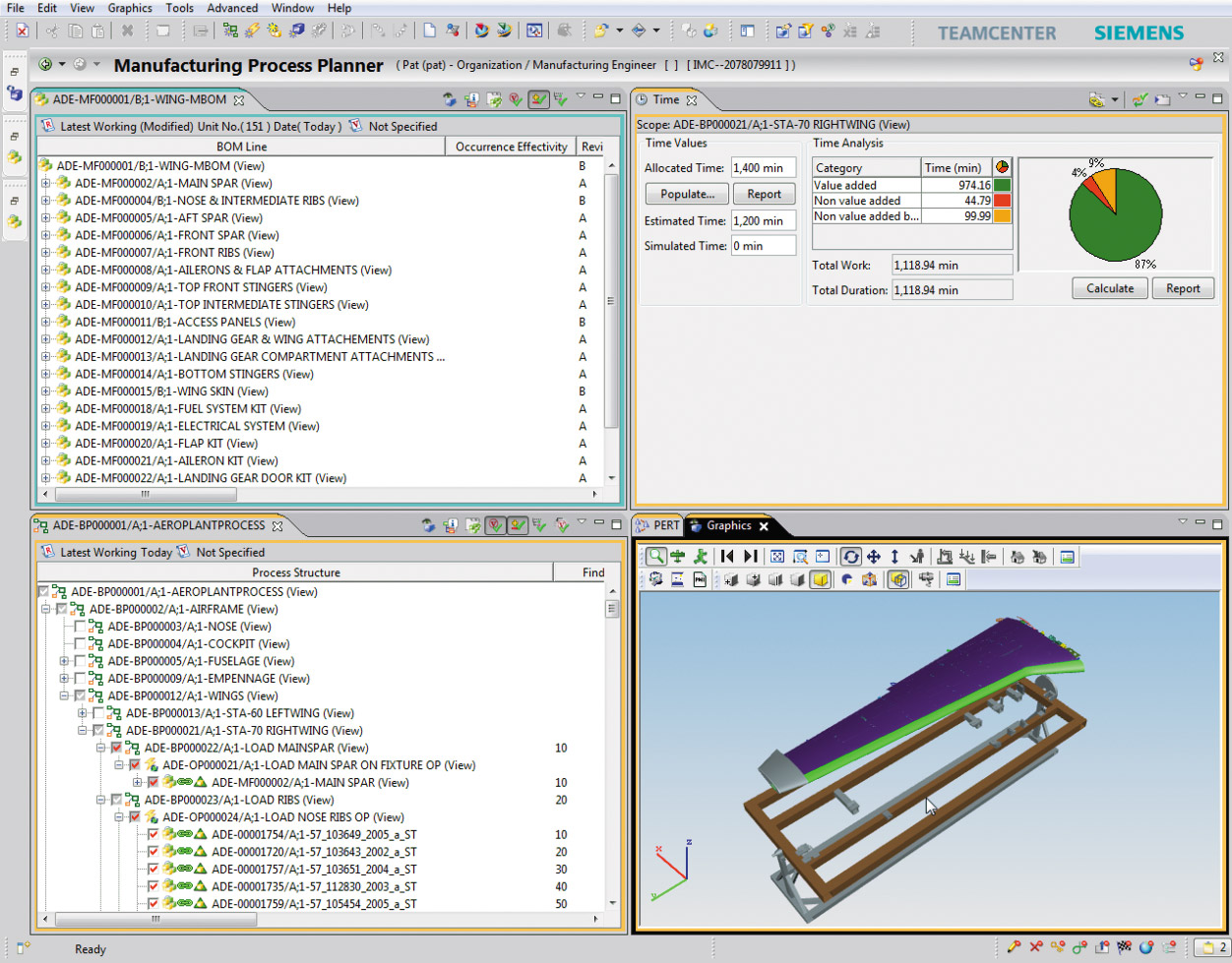

Идея состоит во внедрении средств анализа и технологичной подготовки производства в качестве неотъемлемой части этапов концептуального и производственного проектирования. Это позволит резко повысить эффективность благодаря быстрой оценке различных вариантов конструкторских и технологических проектных решений. Данная стратегия представляет собой проектирование с учетом технологичности. Подход «смещаем влево» заключается в переносе принятия важнейших конструкторскотехнологических проектных решений на ранние этапы жизненного цикла. Эта идея не нова — она продвигается в промышленности уже несколько десятилетий. К сожалению, в прошлом реализация данной инициативы наталкивалась на серьезные трудности. Тогда не существовало средств управления процессами проектирования и изготовления изделий в единой среде. Средства автоматизированного проектирования и технологической подготовки производства не были интегрированы, а конструкторам и технологам приходилось использовать отдельные, изолированные друг от друга системы. Предприятия аэрокосмической отрасли могут повысить эффективность производства за счет интеграции процессов проектирования и производства изделий в единой среде.

В основе параллельного проектирования лежит не только виртуальная оценка технологичности конструкции, но и последовательная доработка технологии изготовления, инструмента и оснастки по мере проектирования изделия, а также проведение параллельного контроля конструкторскотехнологических проектных решений и оценка готовности к началу производства. Данная стратегия предусматривает создание единой среды хранения всей конструкторскотехнологической информации.

Благодаря этому предприятие уже на этапе конструкторского проектирования оценивает, сможет ли производство выполнить заданные требования и достичь требуемых показателей производительности.

![]()

Устранение разрыва между процессами проектирования и производства

Эффективная реализация проекта зависит от наличия двунаправленного обмена информацией между конструкторами и отделом производства. Чтобы предложить выгодное ценовое решение и выполнить заказ с прибылью, необходима тесная совместная работа и обмен информацией между исполнителями. Это позволяет в полной мере реализовать все возможности оптимизации конструкторскотехнологических проектных решений. Совместная работа не только предоставляет производству новейшие проектные данные — конструкторы также получают новые знания и опыт во взаимодействии с производством. В результате принимаются более взвешенные проектные решения. Технологии 3Dконструирования и численного моделирования способны более точно рассчитывать технологическую себестоимость и сроки изготовления продукции. Наличие обратной связи между этапами проектирования и производства обеспечивает оценку технологических рисков, связанных с новыми конструкциями, материалами и технологиями, уже на ранних этапах. Конструкторы получают ценную информацию для оптимизации проекта.

Единый процесс управления изменениями

На поздних этапах жизненного цикла неизбежно возникает потребность во внесении изменений. В этом случае необходимо быстро принимать соответствующие меры. Эффективные средства управления поведением изменений вносят минимальные нарушения в производственный процесс, а также не допускают излишнего роста себестоимости. Основное внимание аэрокосмическая отрасль уделяет конструкторским изменениям, хотя изменения в технологических процессах и оснастке не менее важны. Единое средство управления изменениями позволяет быстро распространять конструкторские изменения на оснастку, рабочие инструкции и технологические процессы. Более того, изменения в оснастке и технологических процессах эффективно управляются в рамках того же подхода, но с другими критериями годности. Проведение конструкторских и технологических изменений в одной и той же среде гарантирует максимально быстрое и экономичное внедрение всех необходимых улучшений изделий и технологий.

Интегрированная среда подготовки производства деталей и узлов

Аэрокосмическим предприятиям следует внедрять средства, которые распространяются на все аспекты производства. Речь идет о едином подходе к управлению процессами изготовления деталей и сборочными процессами. В оснащенной базами данных среде выполняется управление процессами изготовления деталей, включая разработку управляющих программ для ЧПУ, создание схем размещения слоев композитных материалов, решение задач аддитивного производства, программирования координатноизмерительных машин, ведение библиотек ресурсов и собственно разработку технологических процессов. Технологию управления данными, применяемую к процессам изготовления отдельных деталей, следует распространить и на сложные сборочные процессы. В единой корпоративной среде решаются такие задачи сборки, как проектирование сборочных линий и размещение оборудования в цехах, расчет производительности и времени цикла, автоматизированная разработка сборочных процессов, а также анализ эргономики труда рабочих. Подобная интегрированная среда технологической подготовки производства дает массу преимуществ предприятиям аэрокосмической отрасли на этапе перехода от конструкторскотехнологического проектирования к изготовлению изделий.

Заключение

В аэрокосмической отрасли успешная реализация проекта в заданные сроки и в рамках бюджета повышает прибыль предприятия, улучшает его репутацию, расширяет возможности инвестирования и получения новых заказов. Новейшие производственные технологии и все большее число вариантов исполнения изделий приводят к постоянному росту сложности. Для успешного выполнения программ необходим процессный подход, благодаря которому конструкторскотехнологические решения принимаются на ранних этапах жизненного цикла.

Решение для производства изделий от Siemens PLM Software предоставляет предприятиям аэрокосмической отрасли технологии для принятия решений на ранних этапах жизненного цикла и учета технологических требований на каждом из этих этапов.

Дополнительная информация представлена по ссылке www.siemens.com/plm/productrealization