Как известно, технологу нередко приходится дорабатывать 3Dмодель после получения номинальной геометрической модели от конструктора. Эта большая по объему работа является необходимой частью организации подготовки производства на современных машиностроительных предприятиях.

Как ни странно, на многих предприятиях деятельность конструкторских подразделений ограничивается сдачей конструкторской документации в архив. Далее для подготовки производства документ переходит в технологические отделы, задача которых — трансформировать деталь из виртуального вида в реальный, то есть изготовить ее с соблюдением всех размерных характеристик и технических требований.

Как правило, технологу приходится не только проверять, но и дорабатывать модели, а иногда даже строить их заново. К примеру, по номинальной модели детали технолог проектирует модель заготовки, чтобы рассчитать количество проходов, снимаемый припуск и многие другие параметры. Более того, конструктор далеко не всегда может учесть технологические нюансы изготовления, наличие возможностей и традиций производства.

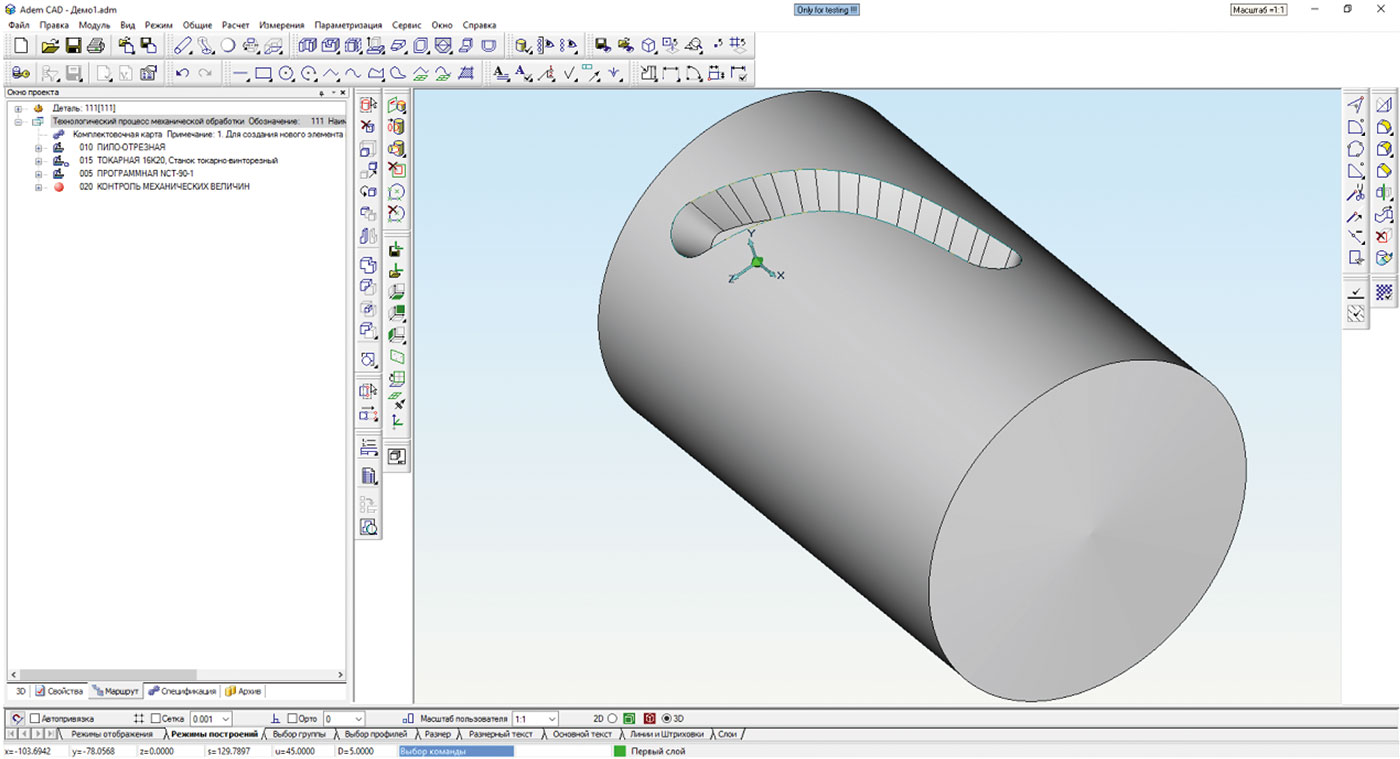

Например, довольно частой сегодня является ситуация, когда конструктор создает фигурный паз на периферийной поверхности детали (рис. 1), а его боковые стенки моделирует не линейчатыми поверхностями, которые могут задавать вектор инструмента, а какимто другим, лишь ему одному известным способом. В результате приходится повторно моделировать данный фрагмент взамен исходного.

Рис. 1. Фигурный паз на цилиндрической поверхности детали

Такие примеры встречаются на каждом шагу и в значительной мере тормозят подготовку производства. Ситуация еще больше усугубляется тем, что исходные модели приходят на производство от разных заказчиков и из различных CADсистем.

Рассмотрим, как решает подобные задачи отечественная интегрированная CAD/CAM/CAPPсистема ADEM.

Первое — в ADEM существует набор форматов импорта моделей двух типов:

- универсальные конверторы DXF, DWG, SAT, IGES, STL, STEP;

- прямые форматы обмена данными Creo (ProE), CATIA, SolidWorks, NX, Autodesk Inventor, Solid Edge, Компас.

Второе — в системе ADEM есть модуль прямого редактирования импортированных моделей.

Рассмотрим некоторые методы прямого редактирования и подготовки УП на станок с ЧПУ по импортированной модели на реальном примере.

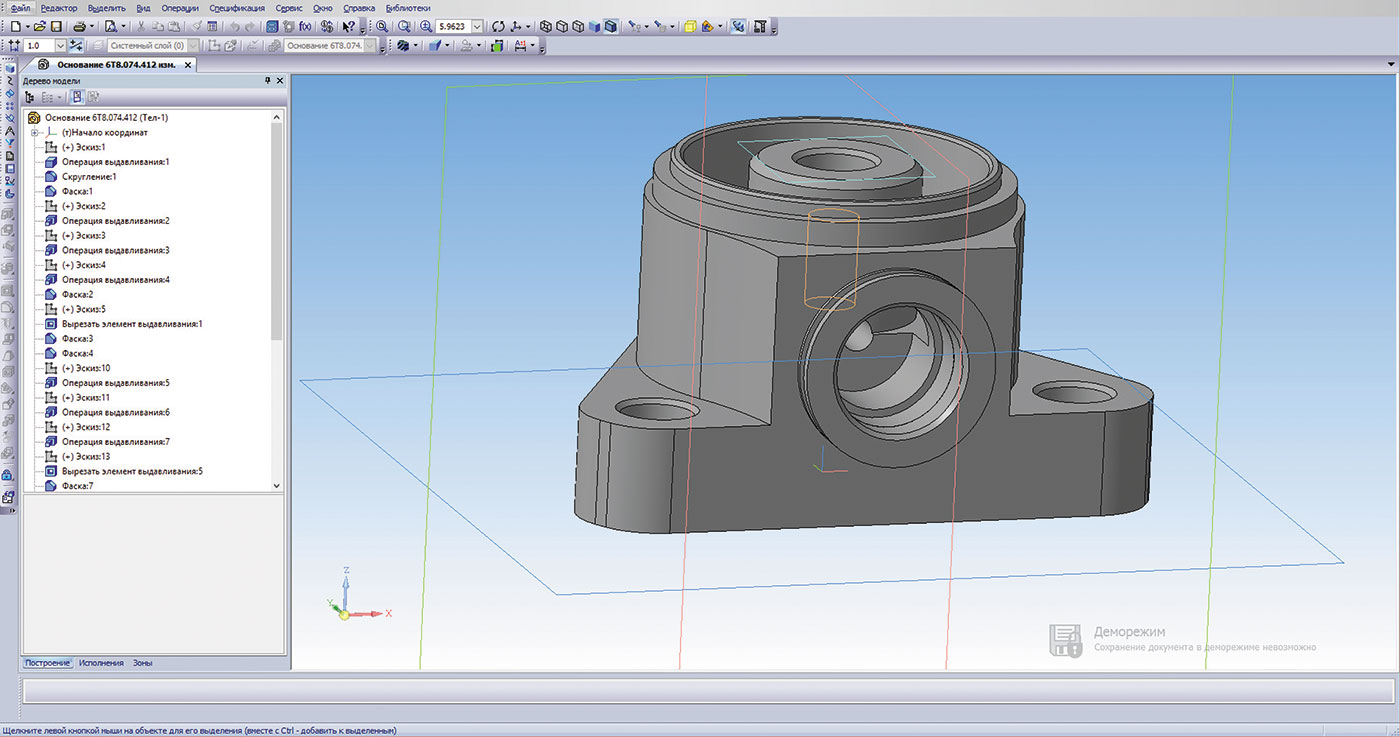

Итак, на рис. 2 показана исходная модель детали, созданная в системе объемного моделирования. Слева на рисунке находится дерево построения этой детали. После этапа проектирования модель может быть напрямую импортирована в систему ADEM без использования какихлибо промежуточных форматов сохранения 3Dгеометрии.

Рис. 2. Деталь в CAD-системе объемного моделирования

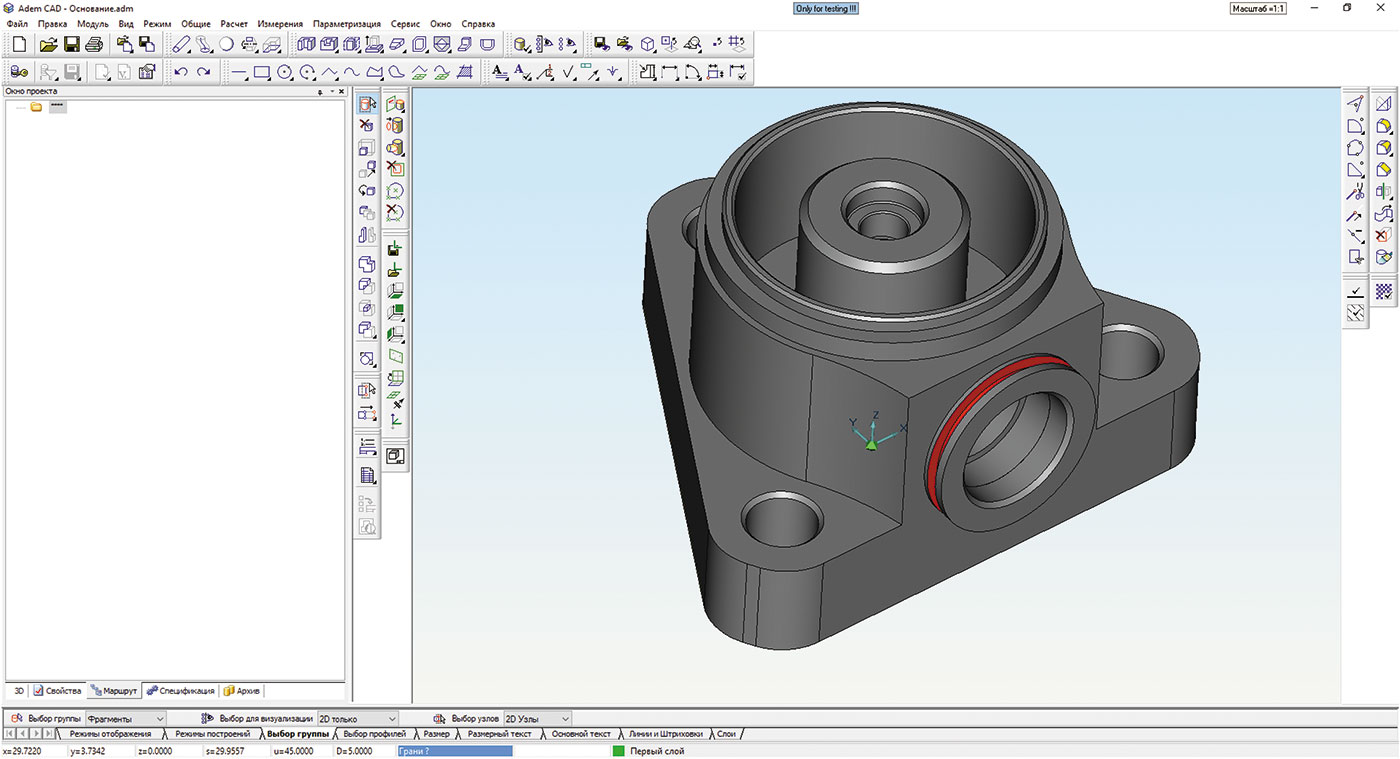

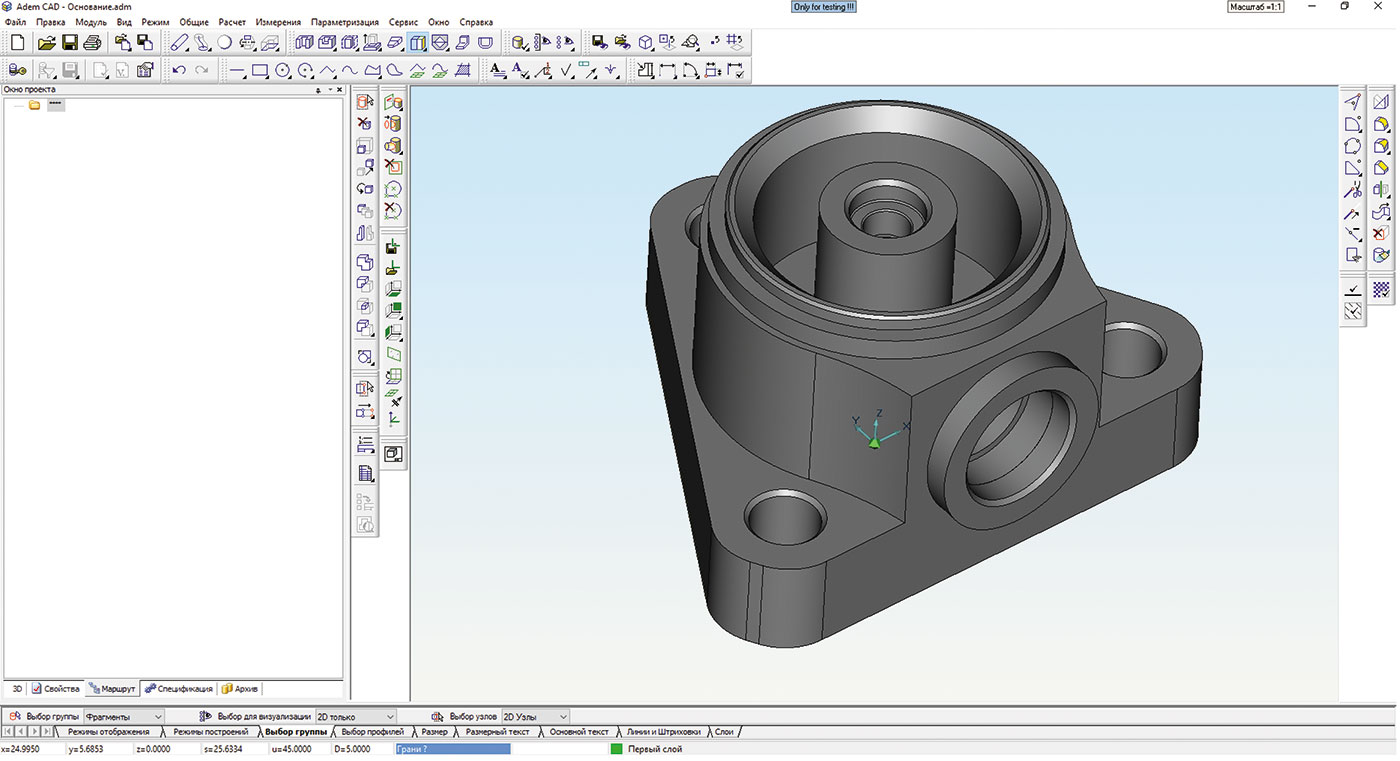

На рис. 3 приведена импортированная модель в системе ADEM. Отметим, что если возникают сложности с адекватным преобразованием дерева истории создания (а это одна из самых распространенных современных проблем), то в дальнейшем это не станет препятствием для прямого редактирования модели в системе ADEM. Более того, заложенные конструктором в процессе проектирования модели возможности редактирования с помощью дерева могут оказаться недостаточными для решения технологических задач.

Рис. 3. Прямой импорт геометрии в систему ADEM

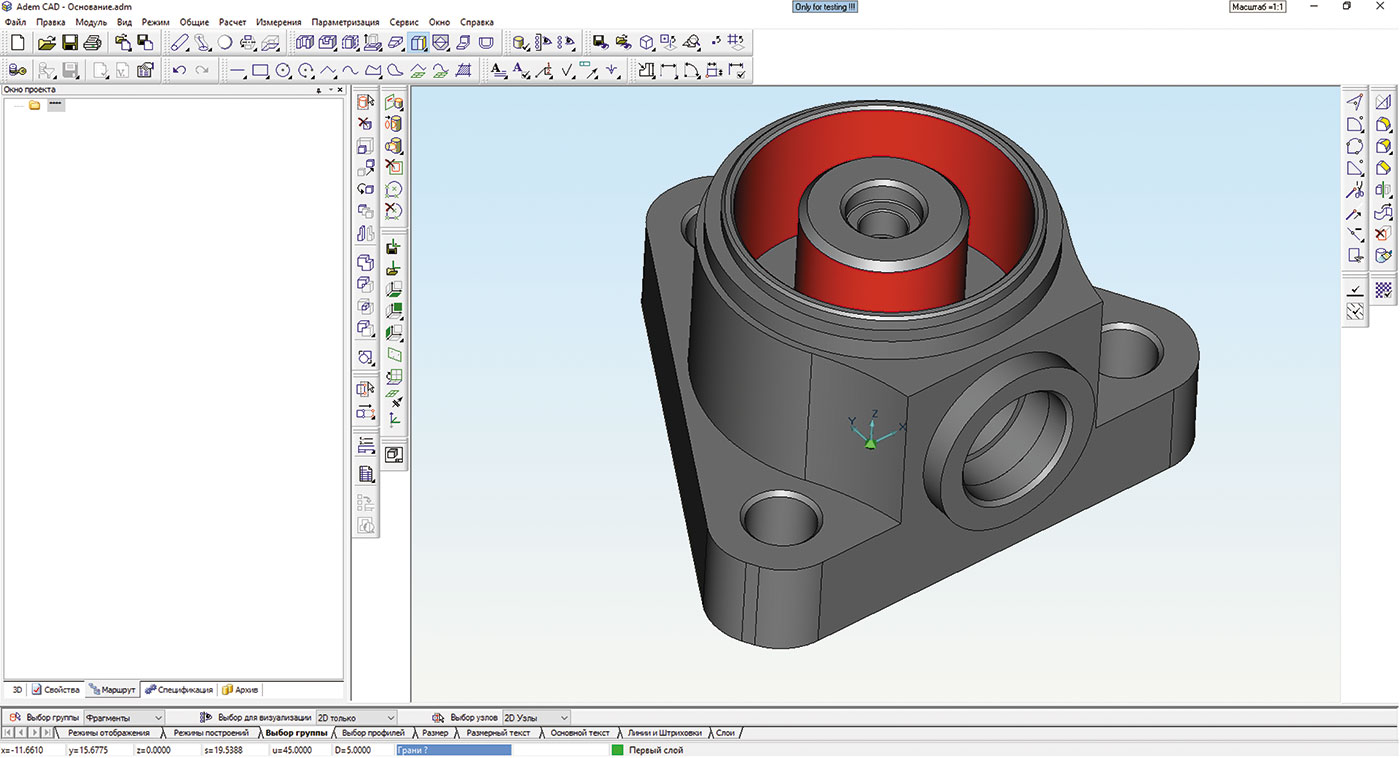

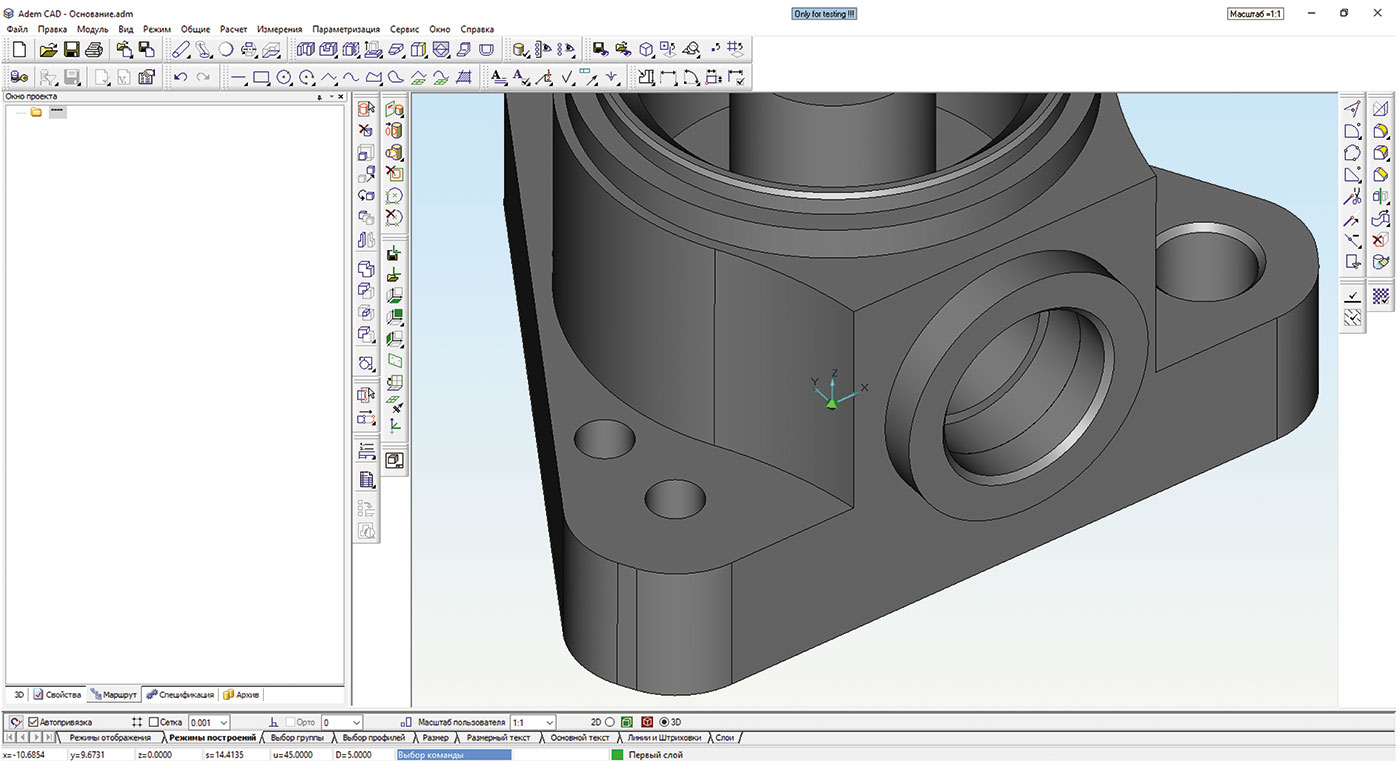

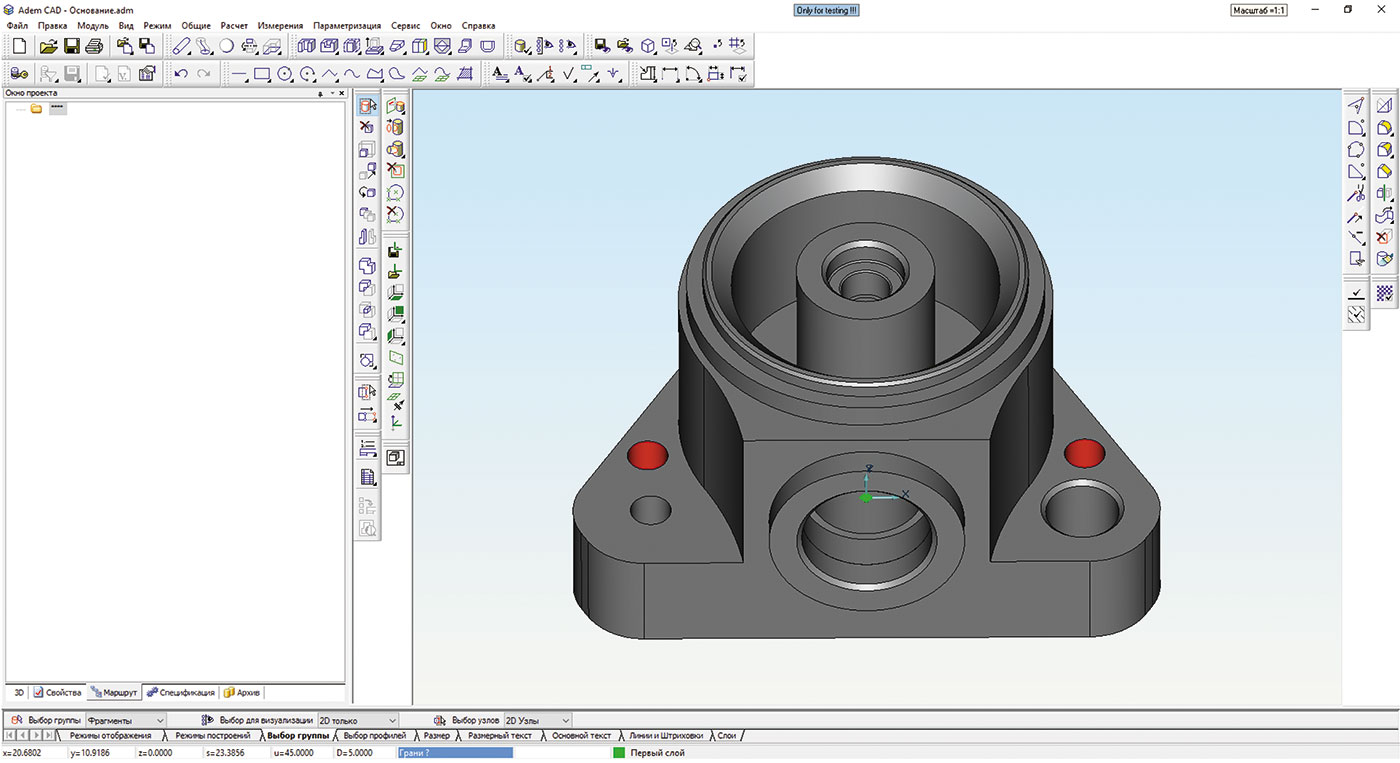

Приступаем к редактированию этой модели. К примеру, удалим канавку на фронтальном виде детали (рис. 4). После этого с помощью инструмента эквидистанта с затяжкой в системе ADEM мы можем на виде детали сверху уменьшить диаметр внутренней цилиндрической поверхности, а также диаметр внешней цилиндрической поверхности, как показано на рис. 5. Кроме того, мы можем удалить фаски в отверстии и сделать его диаметр меньше, после чего скопировать отверстие в нужное для нас место (рис. 6). Новое отверстие мы можем зеркально отразить относительно любой из рабочих плоскостей. В нашем случае это будет плоскость, лежащая в осях YZ. На рис. 7 показан полученный нами результат — зеркальное отражение фрагмента твердого тела.

Рис. 4. Удаление канавки инструментами прямого редактирования в ПО ADEM

Рис. 5. Редактирование диаметров цилиндрических поверхностей

Рис. 6. Уменьшение диаметра и копирование отверстия

Рис. 7. Результат зеркального отражения отверстия

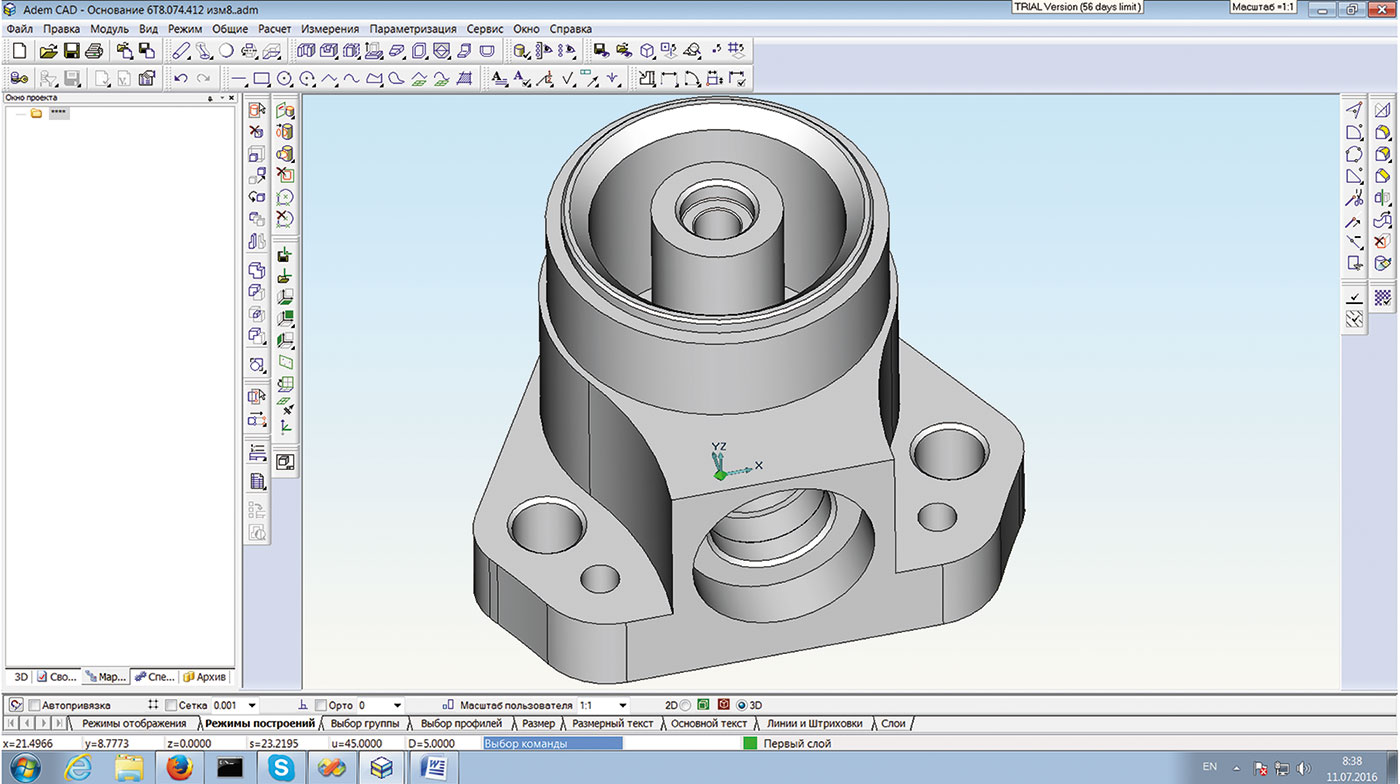

Продолжая прямое редактирование с помощью различных инструментов в ADEM, можно получить довольно существенные изменения геометрии детали (рис. 8).

Рис. 8. Окончательный результат прямого редактирования — модель с новой геометрией и топологией

На деталь технолог может оперативно задать программную обработку, а также составить полный технологический процесс изготовления детали, включая основные формообразующие операции резания, контрольные операции, испытательные операции, операции термической или химической обработки и т.д.

Для примера составим программную операцию обработки фрезерованием с помощью уникального модуля автоматического создания маршрута программной обработки детали — ADEM CAM Expert.

В целом, данный модуль дает возможность программировать следующие виды механообработки:

- фрезерная многопозиционная (включая многокоординатную);

- токарная;

- токарнофрезерная;

- лазерная;

- электроэрозионная.

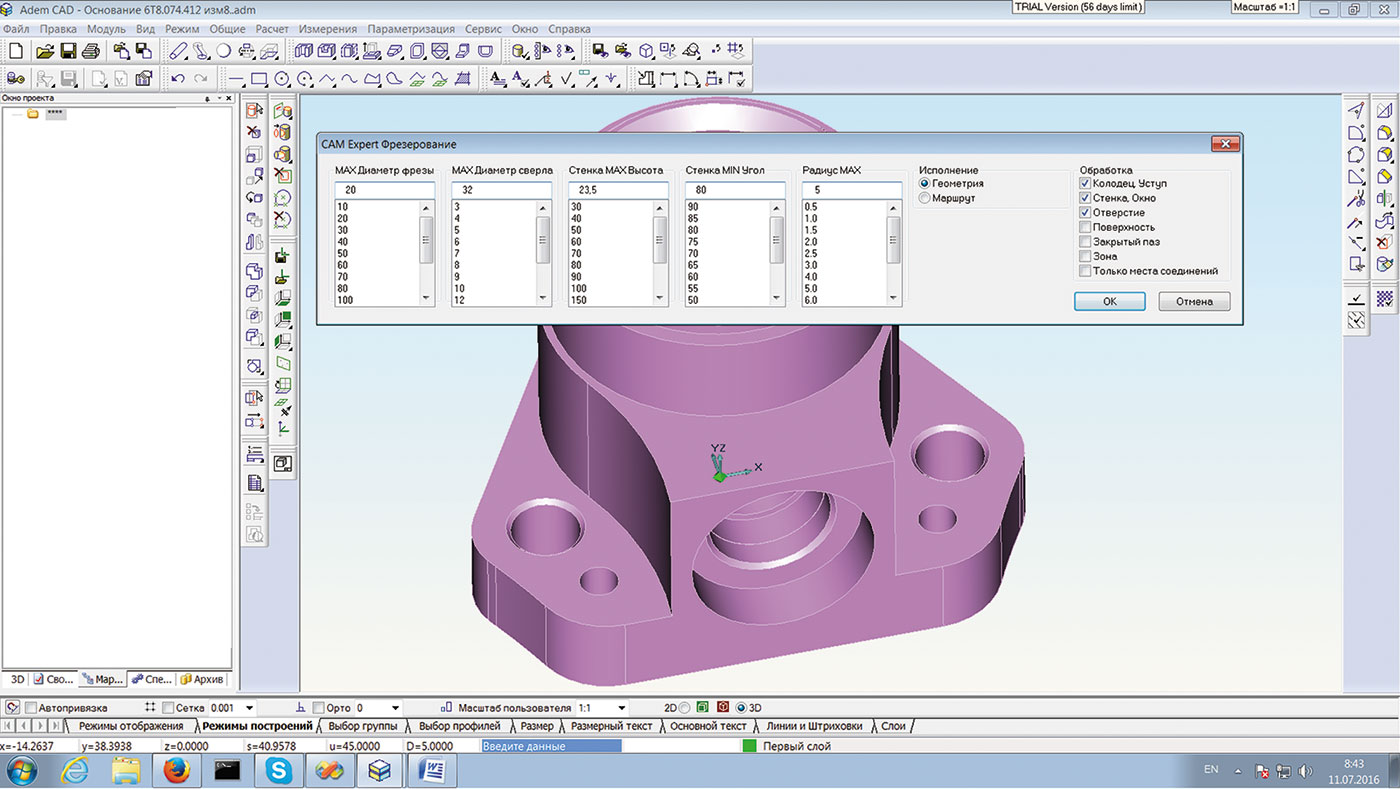

После выбора способа обработки детали открывается диалоговое окно модуля CAM Expert, где можно задать характерные габариты основных конструктивных элементов на детали, например максимальные диаметр сверления, высота и угол стенок детали и пр. (рис. 9).

Рис. 9. Окно CAM Expert в системе ADEM

Если планируется многопозиционная обработка, система предложит список вариантов позиций (зон), который можно изменять и дополнять. В данном случае выбираем первую позицию, соответствующую виду сверху, и вторую позицию — которая соответствует виду спереди.

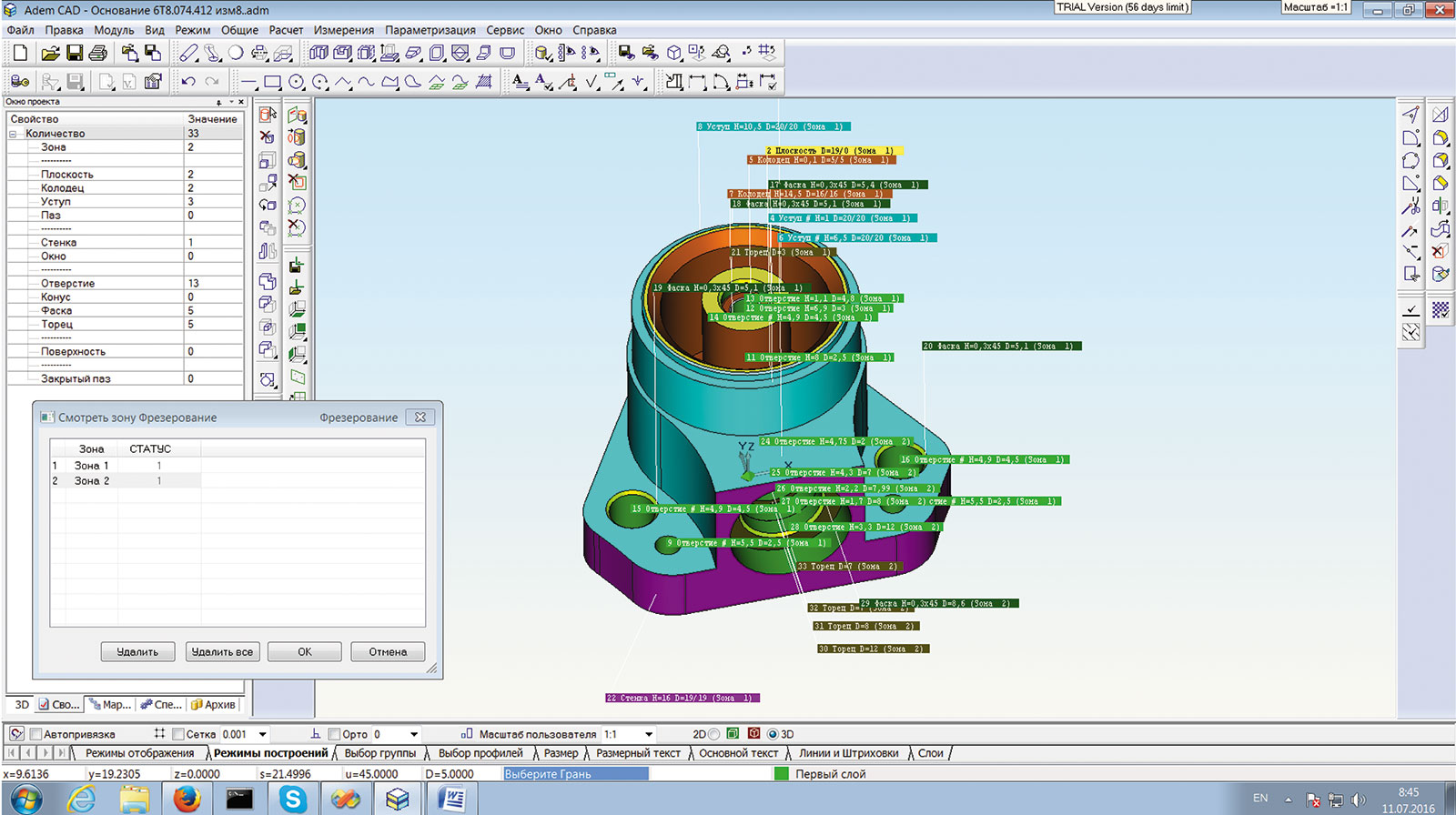

Далее нажатием кнопки ОК запускается процесс автоматического распознавания технологической структуры, состоящей из технологических объектов, таких как Плоскость, Уступ, Окно, Отверстие, Паз и т.п. (рис. 10). Для токарной обработки такими объектами являются: Область, Канавка, Торец и т.п.

Рис. 10. Представление детали системой конструктивных технологических элементов

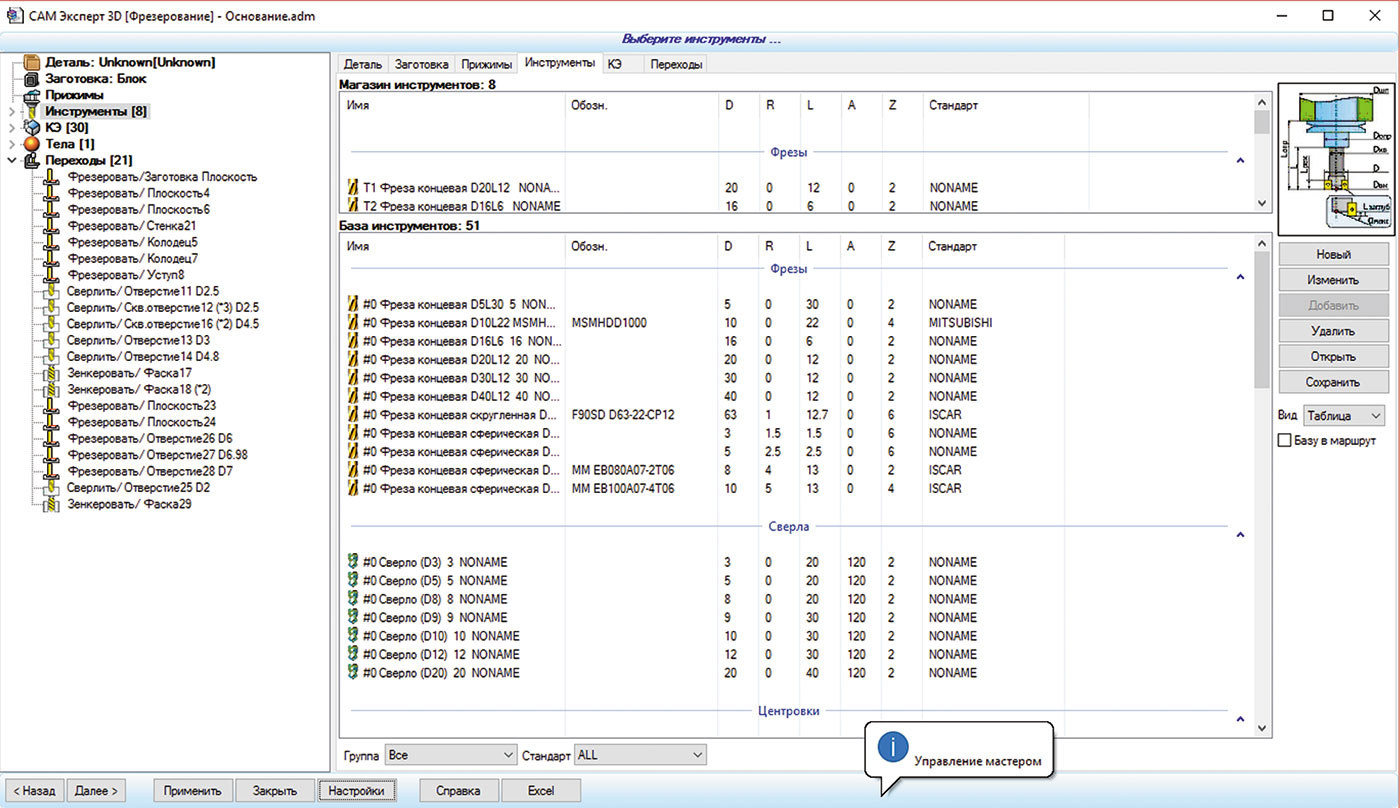

На рис. 11 показано диалоговое окно CAM Expert с автоматически построенным маршрутом обработки, перечнем рекомендуемого режущего инструмента и технологической оснастки. На закладке «Заготовка» можно задать заготовку как по 3Dмодели, так и путем задания габаритных параметров.

Рис. 11. Развернутое окно CAM Expert

Рис. 12. Сгенерированные траектории обработки детали

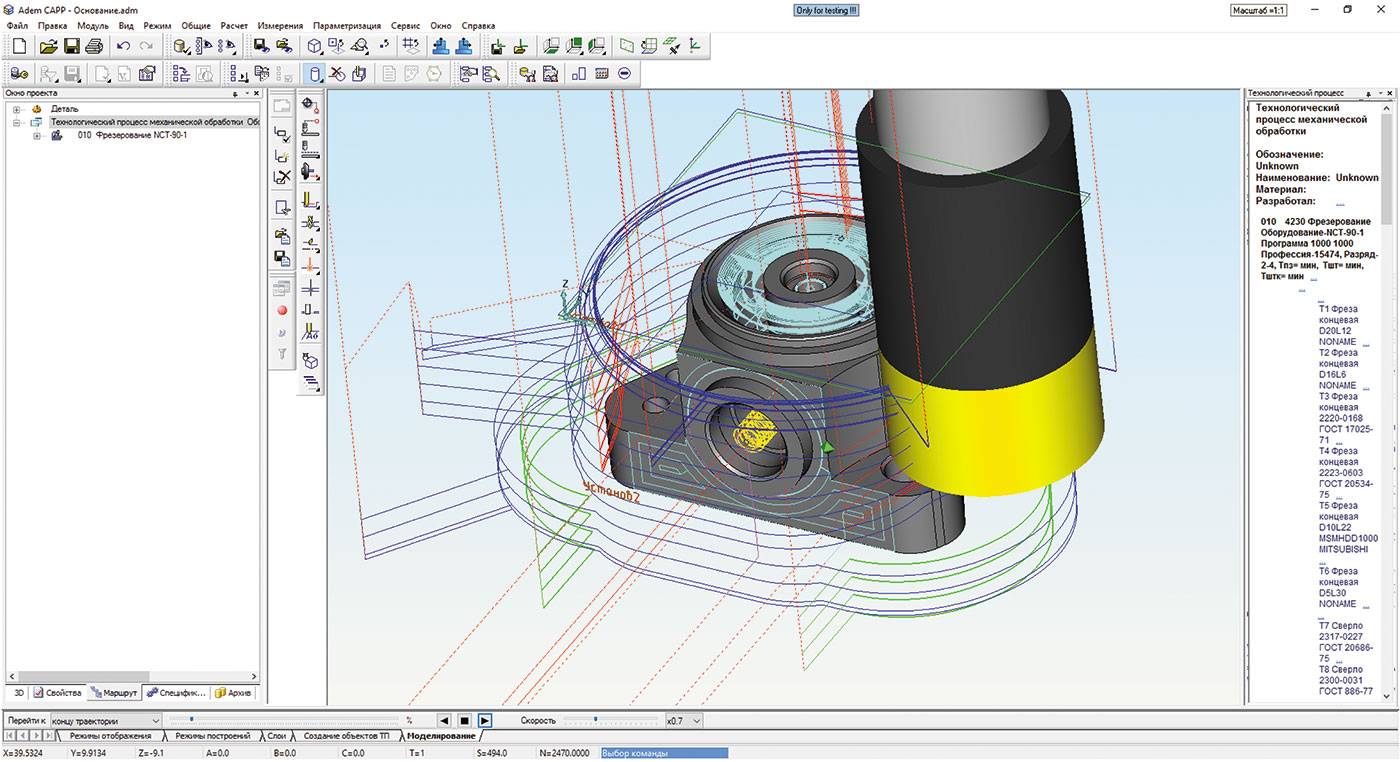

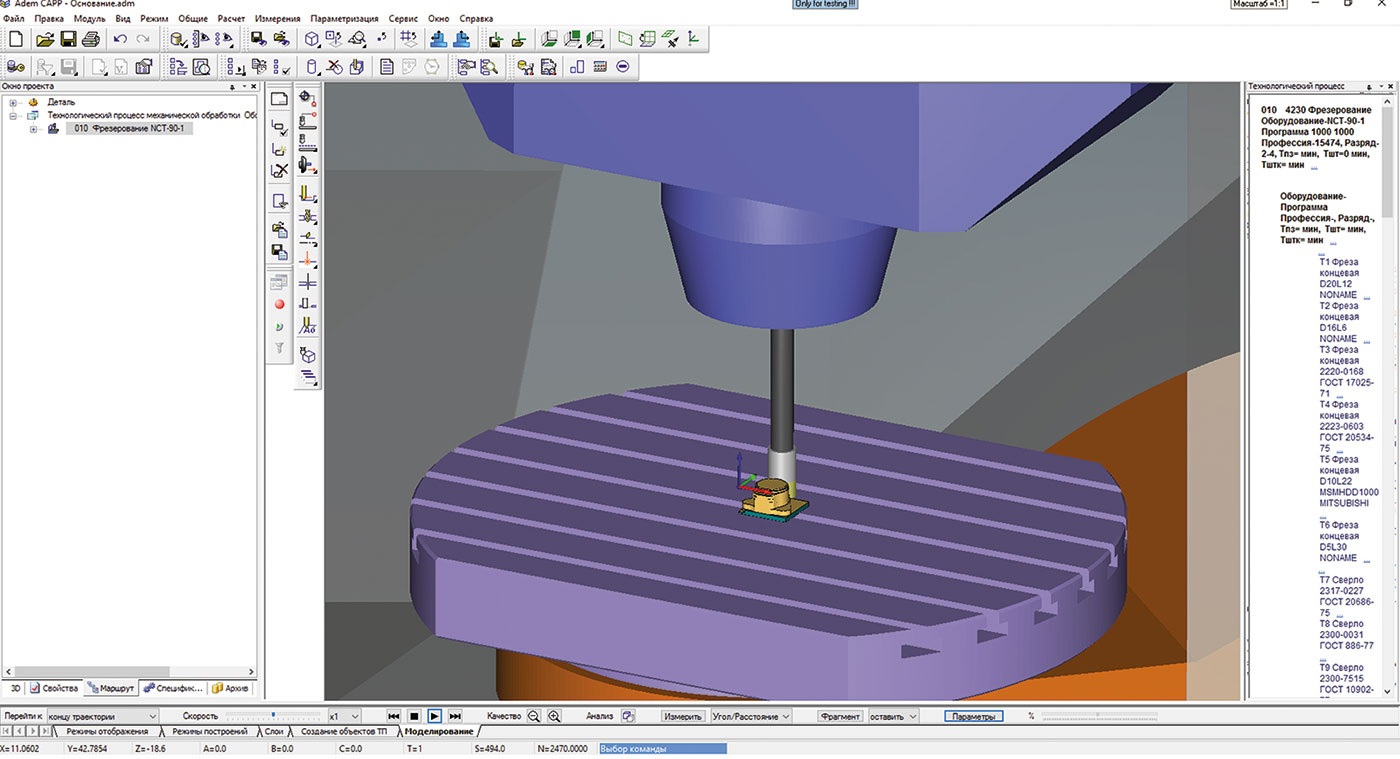

Если пользователь согласен с предложенным алгоритмом обработки, то дерево технологического проектирования автоматически переносится в основное окно системы ADEM. Далее формируются траектории движения инструментов (рис. 12), а также моделируется обработка с использованием виртуальной модели станка (рис. 13).

Рис. 13. Процесс моделирования обработки с использованием модели станка

По результатам проектирования УП и моделирования обработки пользователь может вносить свои коррективы и в параметры CAM Expert, и в настройки маршрута обработки непосредственно в модуле ADEM CAM. В этом случае не существует никаких ограничений на модификацию процесса обработки.

Таким образом, технолог имеет возможность не только редактировать конструкторскую модель по своему усмотрению, но и фактически за несколько нажатий кнопок получить практически готовый маршрут и управляющую программу обработки детали. В результате значительно ускоряется процесс технологической подготовки производства и, как следствие, сокращаются сроки выпуска продукции.