В Москве, в лектории фирмы «1С», 3 июня ведущий разработчик PLM-решений компания APPIUS и системный интегратор Концерна «Тракторные заводы» компания «Информ Стандарт» поделились с заинтересованными пользователями и потенциальными клиентами опытом внедрения PLM-решений на примере предприятий ООО «Волгоградская машиностроительная компания «ВгТЗ», ООО «Липецкий завод гусеничных тягачей» (ЛЗГТ) и ООО «СалаватГидравлика».

Открытие форума началось с обзора основных задач по автоматизации Концерна «Тракторные заводы», а также рассмотрения типовых проблем при внедрении программных средств на базе PLMрешений и вариантов их решения. С презентацией на данную тему выступил директор по региональному развитию ООО «Информ Стандарт Софт» М.В. Мещеряков.

Машиностроительноиндустриальная группа (Machinery & Industrial Group N.V.), предприятия которой находятся в управлении ООО «Компания корпоративного управления «Концерн «Тракторные заводы», является одним из крупнейших российских интеграторов научнотехнических, производственнотехнологических и финансовых ресурсов в машиностроении как в России, так и за рубежом. С 2006 года в состав группы входят 17 системообразующих производственных предприятий, на которых трудятся более 20 тыс. человек из десяти субъектов Российской Федерации, а также дальнего и ближнего зарубежья, четыре специализированные инжиниринговые и три торговосервисные компании. Созданная вертикальноинтегрированная модель производства позволяет Концерну «Тракторные заводы» обеспечить полный жизненный цикл выпускаемой продукции — от научноисследовательских и опытноконструкторских разработок, производства изделий и запчастей до маркетинговосбытовых операций, а также послепродажного сервисного обслуживания. |

В своем докладе Максим Викторович назвал основные проблемы, которые необходимо было решить на предприятиях Концерна в процессе автоматизации производственной деятельности:

- отсутствие оперативного взаимодействия подразделений, результатом чего являлись:

- необоснованный рост запасов товарноматериальных ценностей (ТМЦ) на складах,

- неконтролируемый рост незавершенного производства (НЗП);

- отсутствие достоверной и актуальной информации, необходимой для расчета нормативной себестоимости, а как следствие — отсутствие возможности оценки рентабельности исполняемых заказов;

- отсутствие планирования производственных процессов, приводящее к срывам сроков по поставке выпускаемой продукции;

- отсутствие возможности оперативной актуализации данных по составу изделия и технологическому процессу производства ввиду устаревших способов обработки и хранения данных на бумажных носителях.

Информационная модель, которая решила бы перечисленные проблемные моменты, должна была удовлетворять следующим требованиям:

- единая информационная платформа;

- принцип однократного ввода НСИ;

- снижение совокупной стоимости владения;

- обновление в соответствии с законодательством РФ;

- наличие штата подготовленных специалистов;

- прозрачный и удобный механизм лицензирования;

- российский разработчик системы.

Законченное комплексное решение для производственного предприятия, основанное на базе конфигураций «1С:PDM Управление инженерными данными» (отечественного разработчика компании APPIUS), «1С:Управление производственным предприятием», 1С:MES и 1С:ТОиР, соответствует всем вышеперечисленным требованиям и решает поставленные задачи. Комплекс включает программные средства для решения вопросов по управлению инженерными данными для конструкторской и технологической подготовки производства, управлению производственным учетом и планированием, управлению материальным обеспечением и складами, регламентированным учетом, финансовой аналитикой и кадрами и т.д.

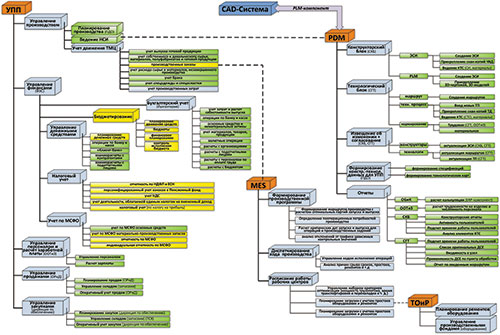

Рис. 1. ИT-ландшафт проекта «Автоматизация управления основным производством БЕ КТЗ»

Автоматизация управления основным производством на предприятиях концерна (рис. 1) стала возможной за счет:

- организации единой CADсистемы для предприятий концерна;

- ведения единого ограничительного перечня (ЕОП) предприятия;

- разработки Системы контроля качества ввода данных;

- ведения проектов внедрения в системе «1С:Документооборот».

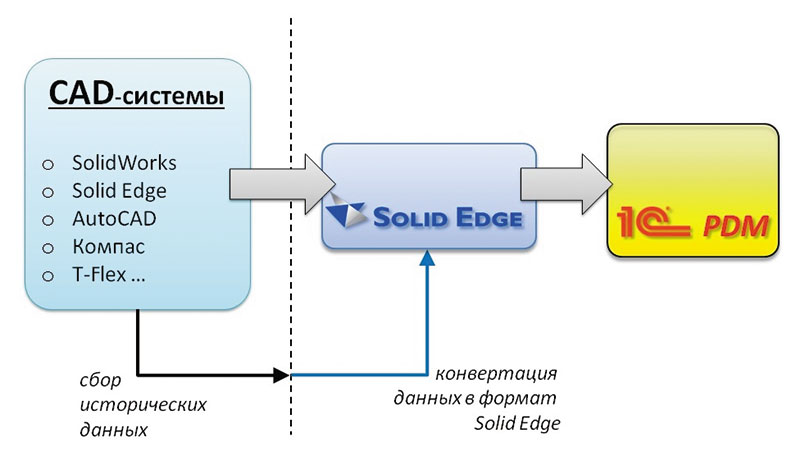

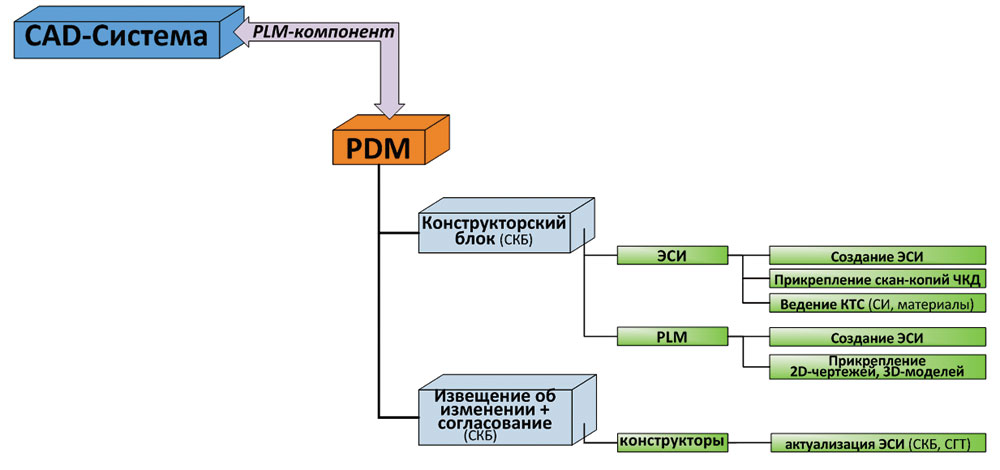

Направление дальнейшего обсуждения задал ведущий консультант по САПР ООО «Информ Стандарт Софт» Д.В. Надточиев, продемонстрировав опыт настройки двусторонней интеграции системы трехмерного моделирования Solid Edge с системой 1C:PDM с помощью PLMкомпонента в рамках внедрения данного решения в ООО «Волгоградская машиностроительная компания «ВгТЗ» (рис. 2 и 3).

Рис. 2. Схема организации единой CAD-системы

Рис. 3. Функциональная схема конструкторского блока и двусторонней интеграции Solid Edge с 1C:PDM

Благодаря функционалу PLMкомпонента происходит автоматическое формирование иерархической конструктивной структуры изделия, созданной в системе трехмерного моделирования.

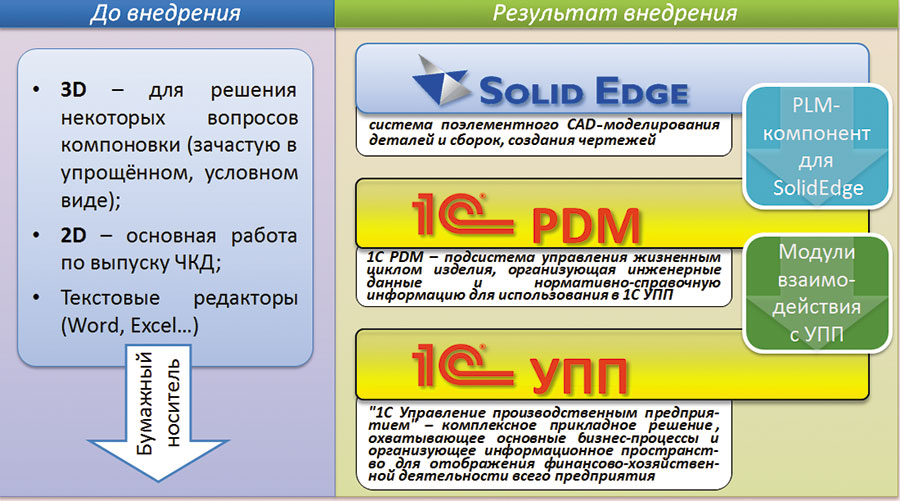

Рис. 4. Основные принципы проектирования на ООО ВМК «ВгТЗ»

В докладе были подчеркнуты основные плюсы от использования на предприятиях PLMкомпонента и системы 1С: PDM (рис. 4):

- архив конструкторской документации;

- построение электронной структуры изделия;

- актуальность и достоверность данных;

- совместная работа сотрудников, начиная с эскизного проекта;

- сокращение сроков согласования изменений;

- формирование конструкторских отчетов;

- единый ограничительный перечень стандартных и прочих изделий и материалов.

Кроме того, Д.В. Надточиев выступил с докладом «Электронная технология: жизненная необходимость, или Как справиться с увеличивающимися объемами производства без увеличения численности сотрудников» на примере ООО «Липецкого завода гусеничных тягачей» (рис. 5).

ООО «Волгоградская машиностроительная компания «ВгТЗ» — российский разработчик и производитель боевых машин десанта — создано на базе Волгоградского тракторного завода. В 2002 году производство продукции военного назначения преобразовано в ООО «Волгоградская машиностроительная компания «ВгТЗ», которое решает важную государственную задачу по созданию и выпуску перспективной боевой техники для воздушнодесантных войск и других мобильных сил.

ООО «Липецкий завод гусеничных тягачей» (ООО «ЛЗГТ») — оборонное предприятие, расположенное в городе Липецке, является единственным в России производителем модернизированных самоходных гусеничных тягачей для зенитноракетных комплексов С300В и С300ВМ. Как самостоятельная юридическая единица существует с 2009 года, когда производство шасси для военной техники было выделено из структуры ОАО «Липецкий трактор». Входит в российский машиностроительный концерн «Тракторные заводы».

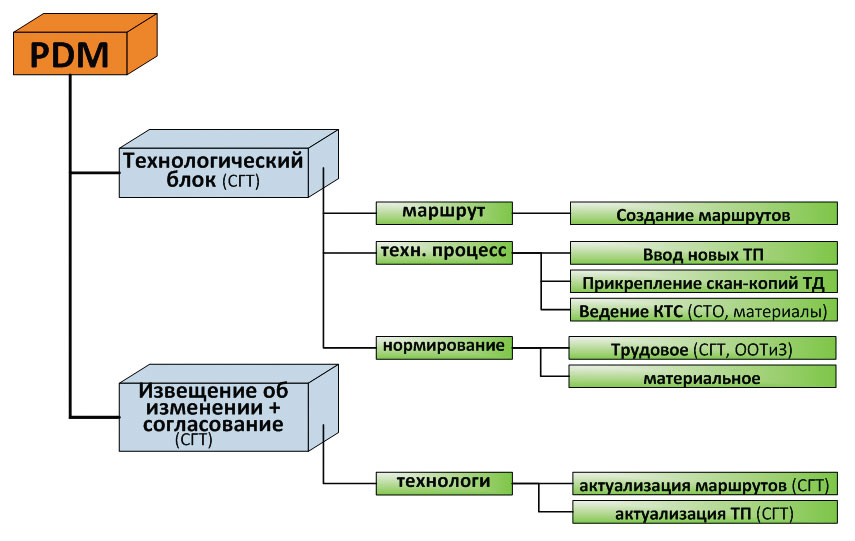

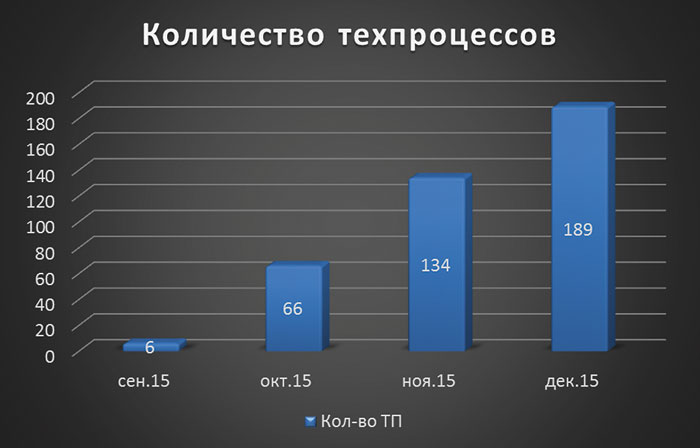

В выступлении Дмитрия Владимировича были озвучены основные этапы освоения 1С: PDM технологами (рис. 6).

Н.П. Москвичева, руководитель группы внедрения продуктов «1С» ООО «Информ Стандарт Софт»

Рис. 5. Функциональная схема технологического блока системы 1С:PDM

Этап I. Загрузка укрупненной технологии — загрузка устаревших данных по технологическим операциям и трудоемкости из альбомов отдела труда и заработной платы (ОТиЗ) в формате Excel, так называемой укрупненной технологии 1980х годов.

Этап II. Загрузка единого ограничительного перечня (ЕОП) — для загрузки использовалась существующая база материалов, оборудования, стандартных и прочих изделий, средств технологического оснащения.

Этап III. Реорганизация справочника «Технологические операции» — для актуализации старой и разработки новой технологии необходим перечень технологических операций с соответствующими расценками по тарифным сеткам.

Этап IV. Доработка печатных форм — для вывода технологии на бумажный носитель необходима доработка бланков печатных форм согласно стандартам предприятия; для вывода режимов резания необходимы шаблоны операций и переходов.

Этап V. Актуализация технологии.

Рис. 6. Результат освоения 1С: PDM технологами: количество введенных ТП с сентября по декабрь 2015 года

В процесс актуализации технологии входит замена некоторых параметров технологической операции:

- рабочий центр или группа заменяемости рабочих центров;

- профессия рабочего;

- разряд работ;

- штучное и подготовительнозаключительное время.

Кроме того, происходит замена или добавление к технологии:

- основных и вспомогательных материалов;

- средств технологического оснащения;

- технологических переходов и режимов резания.

Этап VI. Электронное согласование изменений — согласование извещений об изменении переходит в электронную форму, что позволяет ускорить сам процесс внедрения изменений в производство.

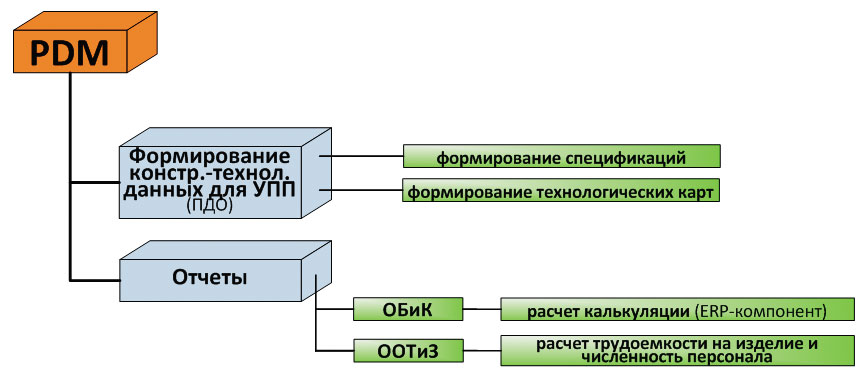

Следующий пример внедрения PLMрешений на ООО «ЛЗГТ» был освещен в презентации руководителя группы внедрения продуктов «1С» ООО «Информ Стандарт Софт» Н.П. Москвичевой «Производственные PDM и ERPсистемы на единой платформе как инструмент оценки рентабельности заказа» (рис. 7).

Рис. 7. Функциональная схема блока формирования конструкторско-технологических данных для системы «1С:УПП»

Рис. 8. Зависимость набора обязательных параметров от вида воспроизводства

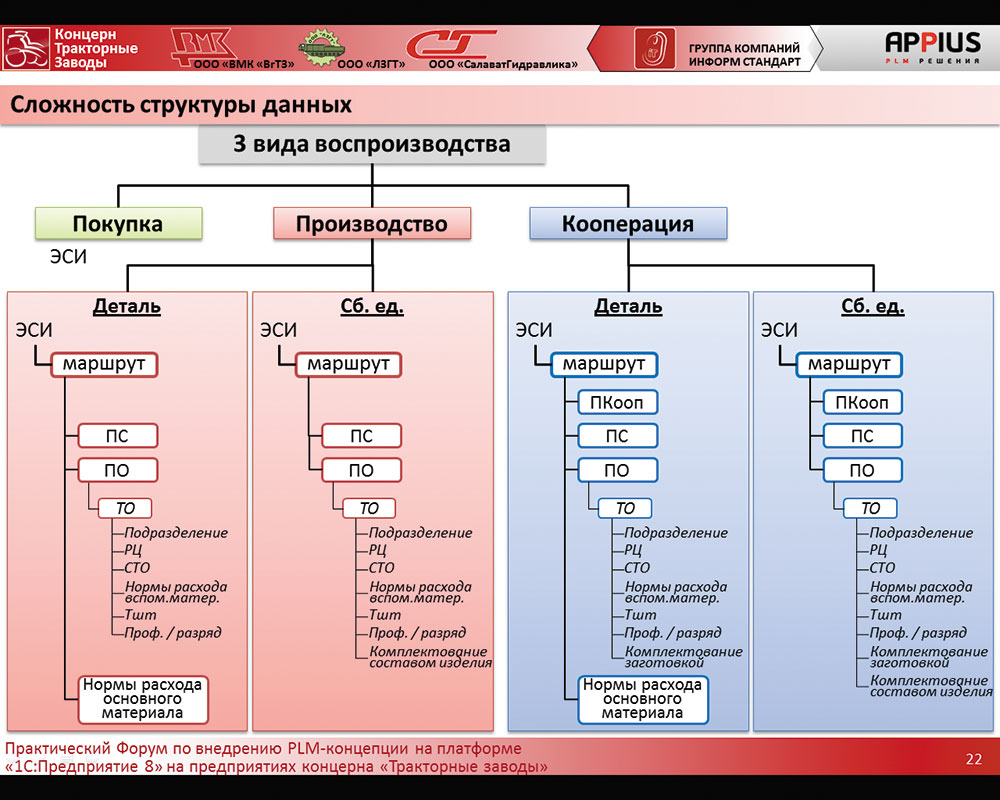

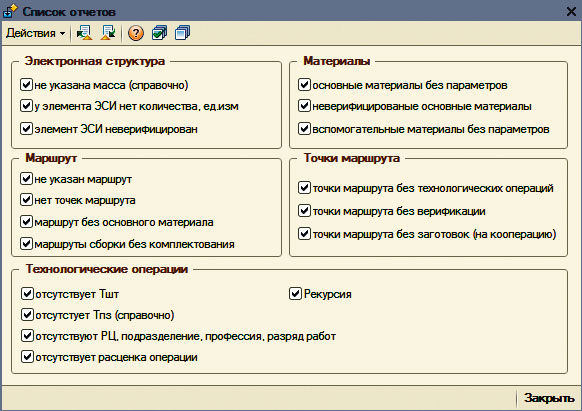

В докладе говорилось о важности и необходимости ввода актуальных, достоверных и полных конструкторскотехнологических данных в систему 1С:PDM, так как в дальнейшем финансовохозяйственные службы на основании этих данных ведут расчеты плановой и фактической себестоимости продукции, рассчитывают численность персонала и трудоемкость на производство одной единицы продукции. Для повышения управляемости процессом ввода нормативносправочной информации (НСИ) и прогнозирования сроков окончания работ над изделием в 1С:PDM была разработана Система контроля качества ввода данных. Предпосылками создания данной системы были:

- большой объем данных (составы изделий ООО «ЛЗГТ» — более 20 тыс. деталесборочных единиц (ДСЕ));

- сложность структуры данных (на каждый вид воспроизводства ДСЕ существует свой набор обязательных параметров), рис. 8;

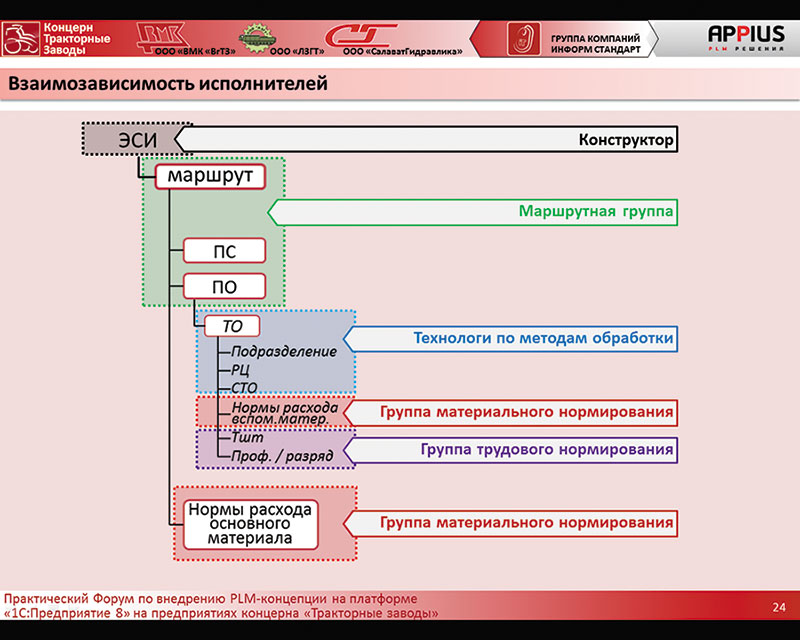

- взаимозависимость исполнителей (существует определенная последовательность ввода НСИ, причем ввод информации осуществляют разные группы пользователей), рис. 9;

- отсутствие общего управления вводом данных.

Рис. 9. Взаимозависимость исполнителей при вводе НСИ

Система контроля качества данных на основании электронной структуры изделия (ЭСИ) формирует модель данных, включающую основные параметры для реализации задач планирования, производственного учета и расчета плановой себестоимости (Матрица НСИ), рис. 10. На основании этой модели строятся отчеты по недостающим данным для отдельных групп пользователей.

Основное направление деятельности ООО «СалаватГидравлика» — производство гидравлических изделий специального и гражданского назначения. Основная сфера применяемости продукции — это привод хода современных мобильных машин и их рабочих агрегатов, в том числе в боевых машинах, автобетоносмесителях, асфальтоукладчиках, дорожных катках, коммунальных колесных и гусеничных машинах и т.д. |

Разработанная Система контроля качества данных позволила в разы сократить время на подготовку конструкторскотехнологической информации для задач финансовохозяйственной службы, сделать процесс ввода НСИ в систему 1С:PDM более управляемым и прогнозируемым.

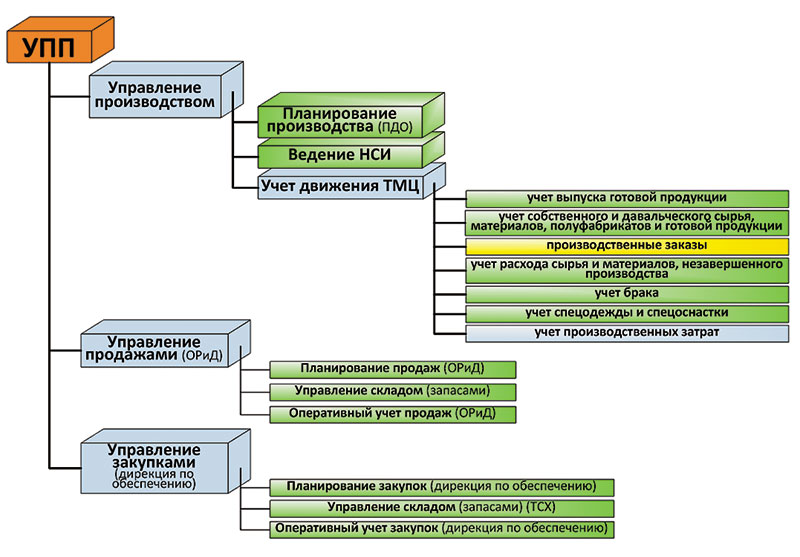

Заключительную демонстрацию внедрения PLMрешений на предприятиях концерна «Тракторные заводы» Н.П. Москвичева провела на тему «Объемнокалендарное планирование производства» из опыта автоматизации ООО «СалаватГидравлика».

Рис. 10. Список отчетов Системы контроля качества ввода НСИ

Рис. 11. Функциональная схема блока планирования и производственного учета

Н.П. Москвчиевой была продемонстрирована цепочка документов в системе 1С:УПП по планированию и производственному учету, построенная на НСИ, переданной из системы 1С:PDM (рис. 11). Были названы проблемы, которые возникли при автоматизации данной сферы деятельности:

- отсутствие единой базы НСИ:

- расхождения в наименовании номенклатуры,

- определение точек съема информации по НЗП,

- расхождения при фактическом списании материалов в производство и норм расхода, указанных технологическими службами;

- определение общего списка затрат, понесенных по государственному оборонному заказу (ГОЗ).

Для решения данных проблем была организована работа всех подразделений предприятия в едином ИТландшафте, а также контроль ввода аналитики «Заказ покупателя» в документах производственного учета.

***

На всех предприятиях внедренные решения позволили в короткие сроки оптимизировать процесс подготовки производства, повысить производительность труда и сократить издержки на этапе конструкторскотехнологической подготовки производства.

Опираясь на опыт внедрения комплексного решения ERP+PLM на единой платформе «1С:Предприятие 8», можно сказать, что успешно решаются задачи различной степени сложности — от автоматизации одного рабочего места до создания информационных систем масштаба предприятия и холдинговых структур.

Практический форум показал возросшую заинтересованность руководителей высшего и среднего звена в необходимости устранения разрыва конструкторскотехнологической подготовки производства с подсистемой планирования и управления производством. Сокращения срока выпуска продукции можно достичь за счет использования PDMсистемы на единой платформе с ERPсистемой. Совместно с планированием производства и материальным учетом организуется единый источник информации по выпускаемым изделиям и технологии изготовления.

Представители предприятий концерна «Тракторные заводы» поделились опытом повышения эффективности работы за счет комплексной автоматизации управления на основе продуктов, разработанных на платформе «1С:Предприятие 8». На протяжении всего мероприятия участники могли проконсультироваться со специалистами компании APPIUS, а после пленарных выступлений организаторы ответили на все возникшие у участников форума во