Хотелось бы этого или нет современным Леонардо, но на пути к воплощению любого конструкторского замысла лежит важный этап технологического проектирования. Конечно, для истинного творца вопросы припусков, подач или выбора режущего инструмента могут показаться несущественными. Возможно, это и так, но только до тех пор, пока ему не захочется лицезреть свое творение не только на экране монитора. О том, что CAM — это не просто необходимо и полезно, но вполне доступно и занимательно, подумали разработчики Autodesk и добавили соответствующий функционал в набирающую популярность платформу Fusion 360.

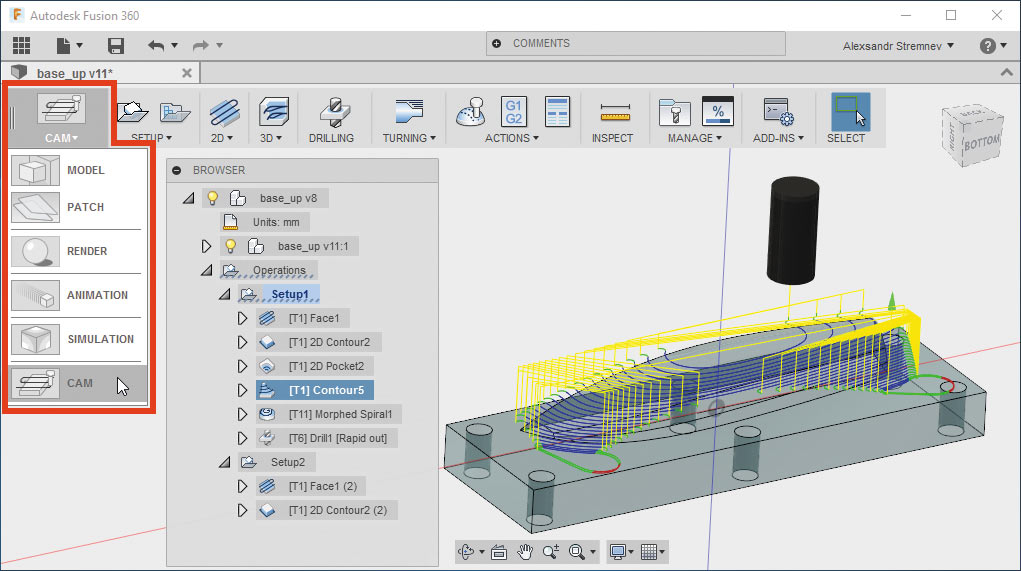

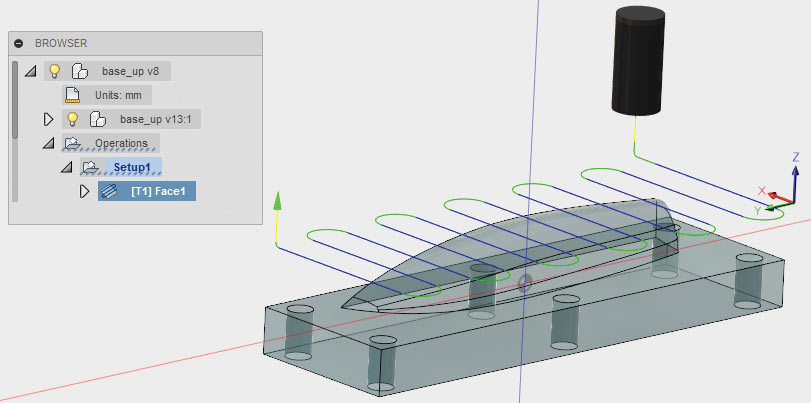

В соответствии с концепцией создания универсальных сред конструирования фирма Autodesk включила в систему Fusion 360 модуль CAM. Таким образом, круг задач, решаемых этой САПР, стал охватывать практически весь жизненный цикл разработки технического объекта — от дизайнерской и конструктивной проработки до визуализации, физических анализов и воплощения в материале. Для начала работы в модуле станочной обработки Fusion 360 необходимо в меню Change Workspace ленты выбрать пункт CAM. В открывшейся при этом технологической среде в первую очередь обращает на себя внимание инструментарий ленты для задания команд резания, симуляции обработки и генерации управляющих программ. В браузере отображаются установы заготовки с определенными для них последовательностями операций. Рабочее поле служит для представления детали, заготовки, траекторий инструмента и результатов технологического проектирования (рис. 1).

Рис. 1

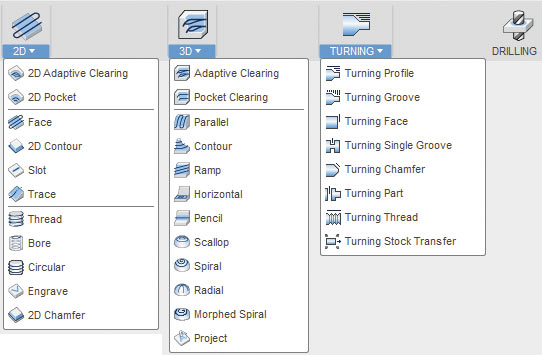

Рис. 2

В среде CAM Fusion 360 реализованы практически все возможные условия обработки на станках ЧПУ. Здесь предусмотрена широкая палитра разнообразных стратегий для токарных, двух и трехмерных операций, а также сверления отверстий (рис. 2).

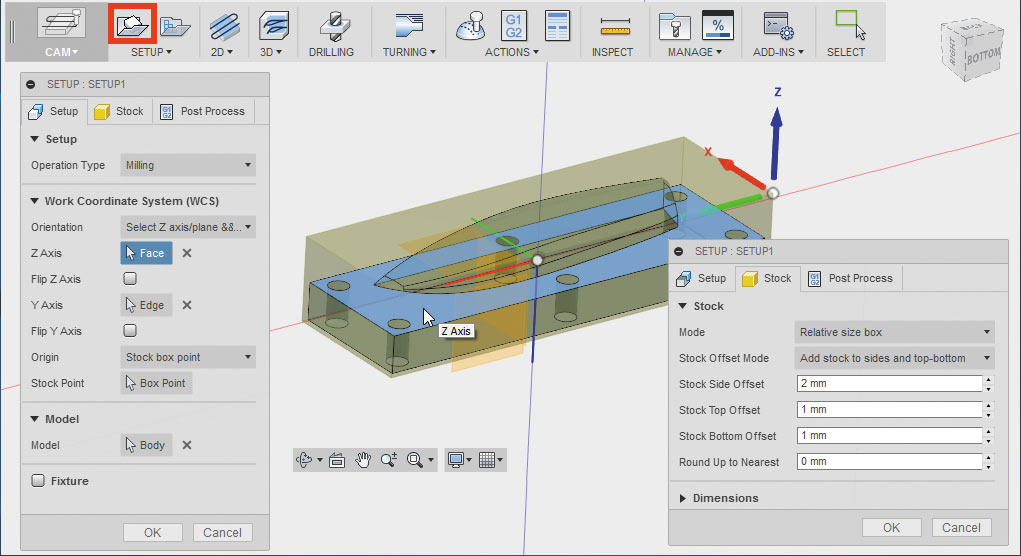

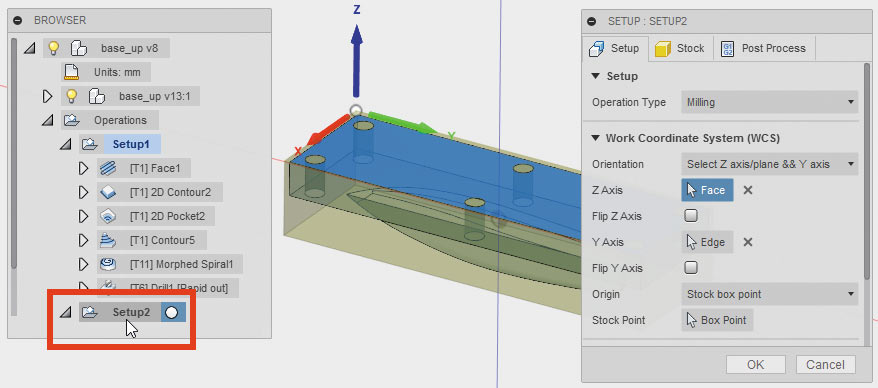

В качестве примера подготовки управляющей программы используем детальпуансон со сложной формообразующей поверхностью, плоским основанием и рядом монтажных отверстий. Сначала определим первый установ и параметры заготовки. Для этого воспользуемся командой SETUP среды CAM. На вкладке Setup окна настройки щелчком по верхней плоской грани детали определим направление оси Z (поле Z Axis) — именно с этого направления будет подводиться инструмент. Точку начала координат (Origin) укажем в одной из вершин на верхней плоскости заготовки. Форму заготовки (Mode), а также припуски (Stock) зададим на вкладке Stock окна настройки установа (рис. 3).

Рис. 3

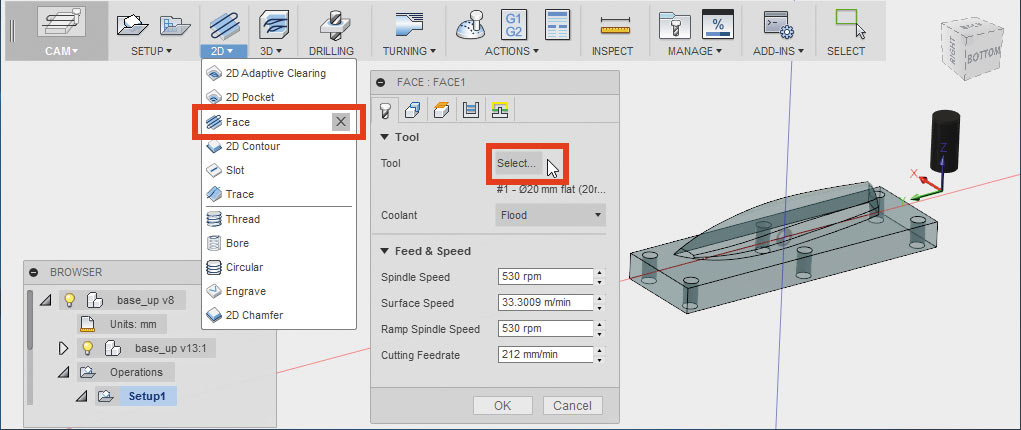

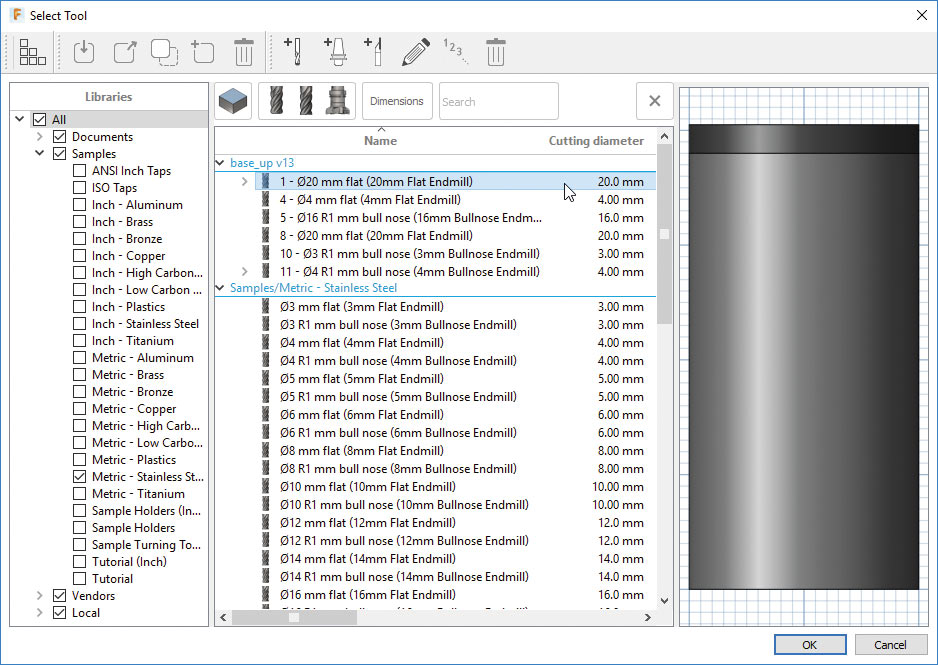

Для снятия припуска с верхней грани заготовки воспользуемся командой Face из группы 2D среды CAM. Окно настройки имеет идентичный внешний вид практически для всех операций, и первая его вкладка Tool служит для выбора инструмента и задания скоростных режимов. Сразу же оговоримся, что скорости резания и величины подач задаются программой автоматически по типу перехода и выбранному инструменту, поэтому внесение правок в их значения предполагается при наличии конкретных производственных требований. Для вызова окна библиотеки инструментов щелкнем по кнопке Select вкладки Tool (рис. 4).

Рис. 4

В окне Select Tool представлены различные типы инструментов, сгруппированные по национальным стандартам, назначению, размерам и геометрии. Для удобства выбора окно снабжено эффективными механизмами фильтрации по указанным критериям (рис. 5).

Рис. 5

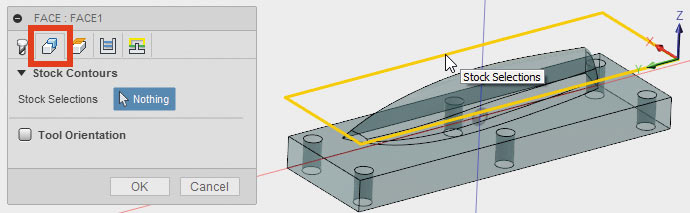

Вкладка Geometry настройки каждой части технологического процесса предназначена для выбора поверхностей, ребер или точек, определяющих область действия инструмента. Причем выбор геометрии желательно максимально соотносить с типом технологического перехода. Например, для команды Face укажем в качестве области обработки контур верхней грани заготовки, поскольку именно с нее будет сниматься припуск (рис. 6).

Рис. 6

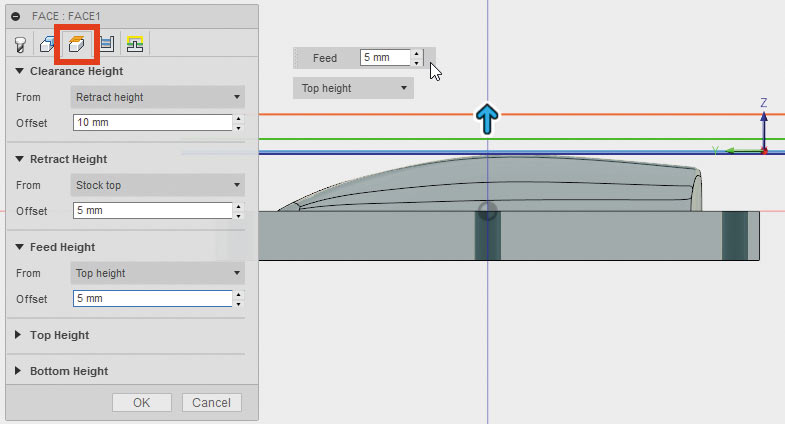

Вкладка Height дает возможность определить ограничения вертикального хода инструмента при подходе к заготовке и осуществлении резания. Значения соответствующих отступов задаются посредством манипуляторов рабочей области и полей для точного ввода (рис. 7).

Рис. 7

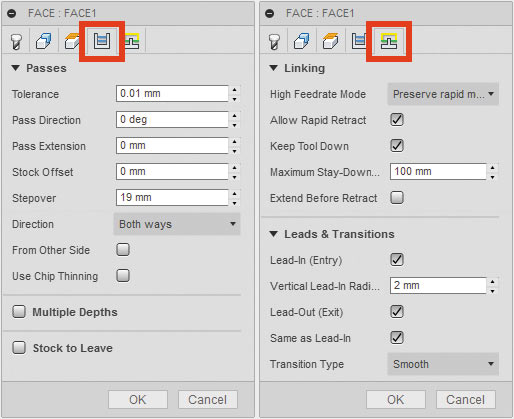

Детальный контроль над процессом резания обеспечивают опции еще двух вкладок. На первой из них (Passes) можно настроить стратегию резания, шаг и количество проходов, предусмотреть их перекрытие, величину остатков. Вкладка Linking служит для настройки безопасных для заготовки уровней, а также условий подвода и отвода инструмента перед началом и по завершении резания (рис. 8).

Рис. 8

После настройки операции для нее в рабочей области отображается траектория движения инструмента, а в ветке установа браузера образуется соответствующий объект (рис. 9).

Рис. 9

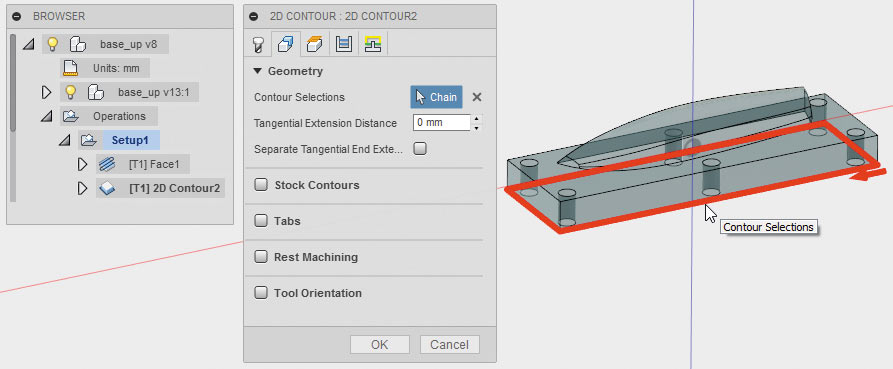

Для снятия припуска по контуру заготовки рационально применить команду 2D Contour, в качестве области действия которой необходимо использовать ребра, лежащие на периметре детали (рис. 10).

Рис. 10

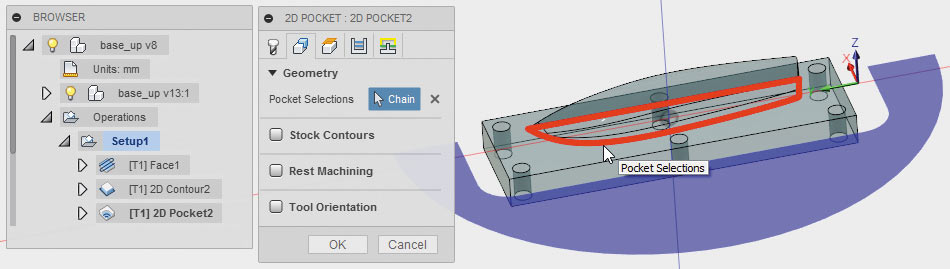

Для быстрой обработки плоскостей, имеющих границу в виде произвольного замкнутого контура, целесообразно применять команду типа 2D Pocket. Таким «карманом» в деталипуансоне будем считать плоскость, к которой примыкает фасонная поверхность. Контур ее пересечения с плоскостью разъема пуансона следует указать в качестве рабочей области (Pocket Selections) команды 2D Pocket (рис. 11).

Рис. 11

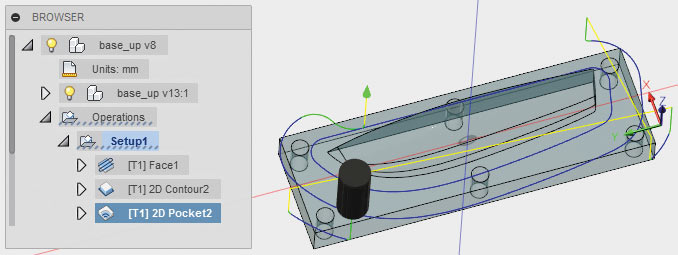

Траектория фрезеровки «кармана» обеспечивает обход инструментом плоской грани без «зарезания» заготовки в области над фасонным участком детали (рис. 12).

Рис. 12

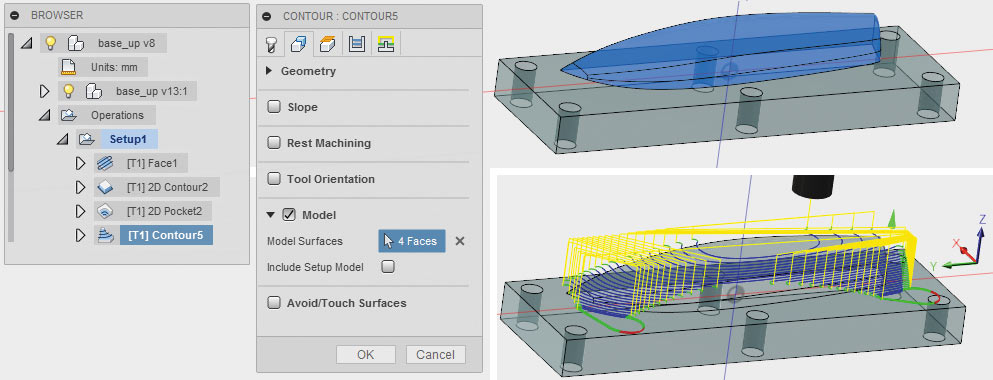

Формировать сложнопрофильную поверхность пуансона будем в две операции. Первую из них, черновую, определим как послойную 3D: Contour. Для указанных граней она обеспечит снятие большей части припуска. При этом за счет значительной вертикальной подачи формируется профиль, имеющий ступенчатую структуру (рис. 13).

Рис. 13

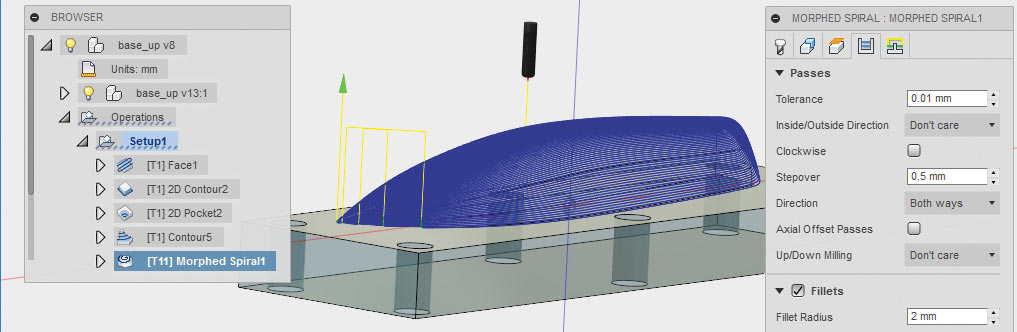

Следующая формообразующая операция предназначена для чистового фрезерования пуансона. При этом необходимо максимально приблизиться к заданной фасонной форме. Хорошим выбором будет команда Morphed Spiral. За счет малой подачи, плавной траектории и высоких скоростей резания она позволит добиться приемлемого результата. Для более гладкой результирующей поверхности полезно также воспользоваться инструментом со скругленной режущей кромкой (рис. 14).

Рис. 14

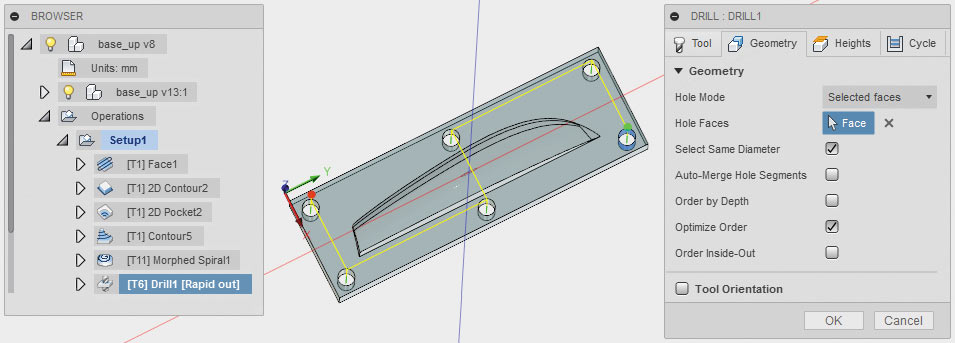

Назначаемая далее команда для сверления отверстий (DRILLING) интересна тем, что она при использовании опции Select Same Diameter автоматически прокладывает траекторию инструмента между всеми отверстиями, имеющими одинаковый диаметр с первым выбранным (рис. 15). Конечно, для этой операции на вкладке Tool настроек необходимо выбрать сверло соответствующего диаметра.

Рис. 15

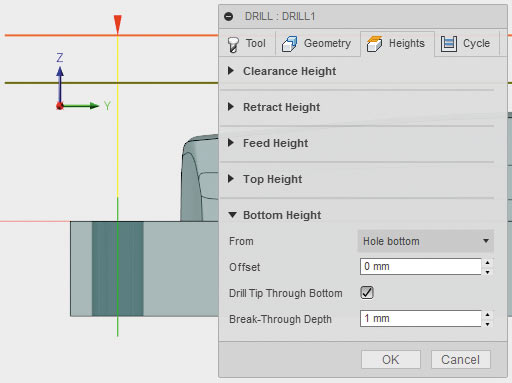

Рис. 16

Кроме того, очень важно правильно задать глубину сверления. Для этого на вкладке Heights (рис. 16) в случае сквозных отверстий полезно определить «перебег» для снятия заусенцев, настроив величину BreakThrough Depth от дна отверстия (From … Hole bottom).

Для удаления припуска с обратной стороны заготовки необходимо осуществить ее переустановку, добавив в технологию еще один элемент типа Setup с указанием «новой» лицевой поверхности заготовки (рис. 17).

Рис. 17

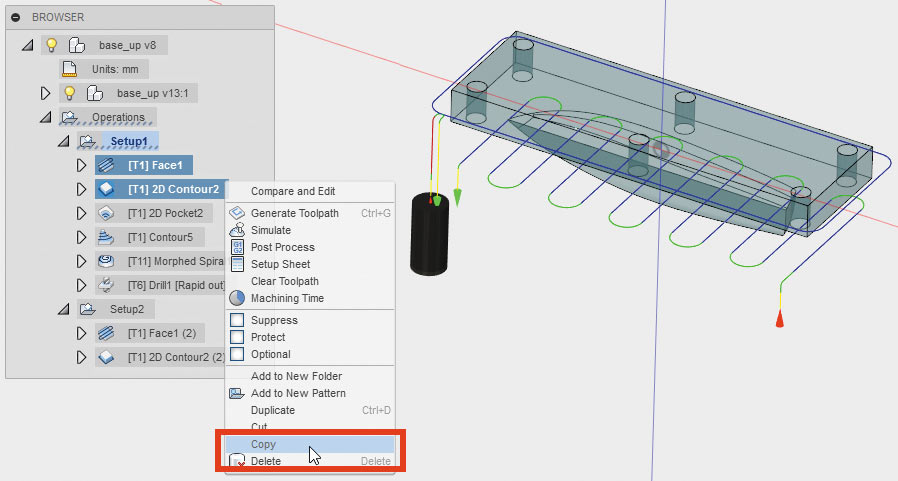

Поскольку в нашем случае снятие припусков на втором установе будет осуществляться в аналогичных условиях, то технологические приемы предыдущего позиционного положения можно скопировать. Корректировка в них будет касаться только глубины обработки для вертикальных стенок с учетом закрепления заготовки (рис. 18).

Рис. 18

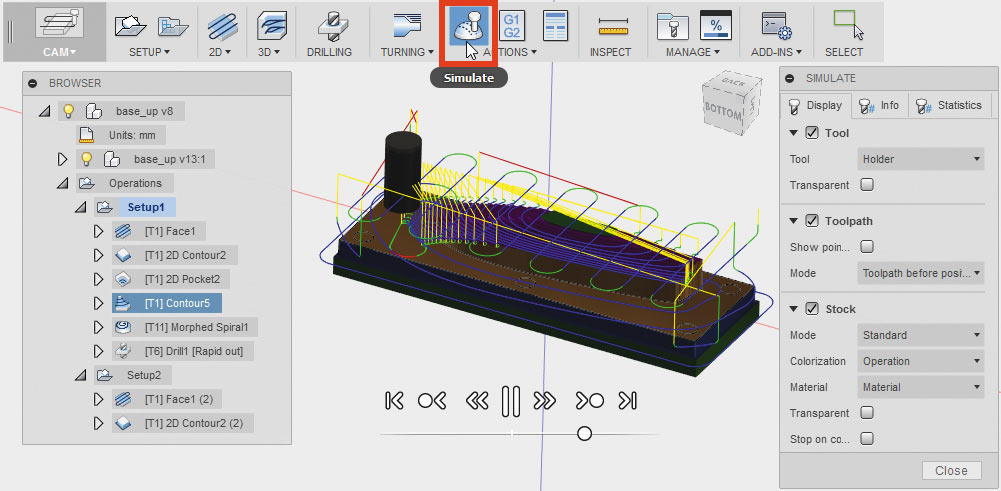

Работа в современной CAMсистеме предполагает контроль выполненной технологической цепочки вплоть до подготовки управляющей программы. Соответствующий инструментарий имеется также в среде CAM программы Fusion 360. Команда Simulate ленты (рис. 19) предоставляет проектировщику «проигрыватель» для просмотра в рабочей области хода выполнения выбранных операций. Окно настроек SIMULATE позволяет управлять отображением инструмента (секция Tool), траекторий (секция Toolpath) и заготовки (секция Stock).

Рис. 19

Рис. 20

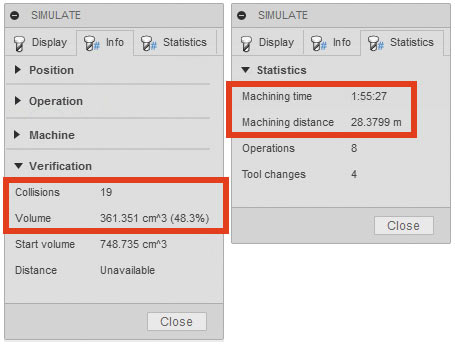

Полезные сведения содержатся также на дополнительных вкладках окна SIMULATE. На вкладке Info доступна информация о количестве «зарезов» (Collisions) и объеме заготовки после обработки (Volume). Последний параметр при сравнении его с объемом спроектированной детали помимо всего прочего дает представление о степени «готовности» технологической цепочки к использованию. На вкладке Statistics приводится (рис. 20) информация об общем инструментальном пути (Machining distance) и времени резания (Machining time).

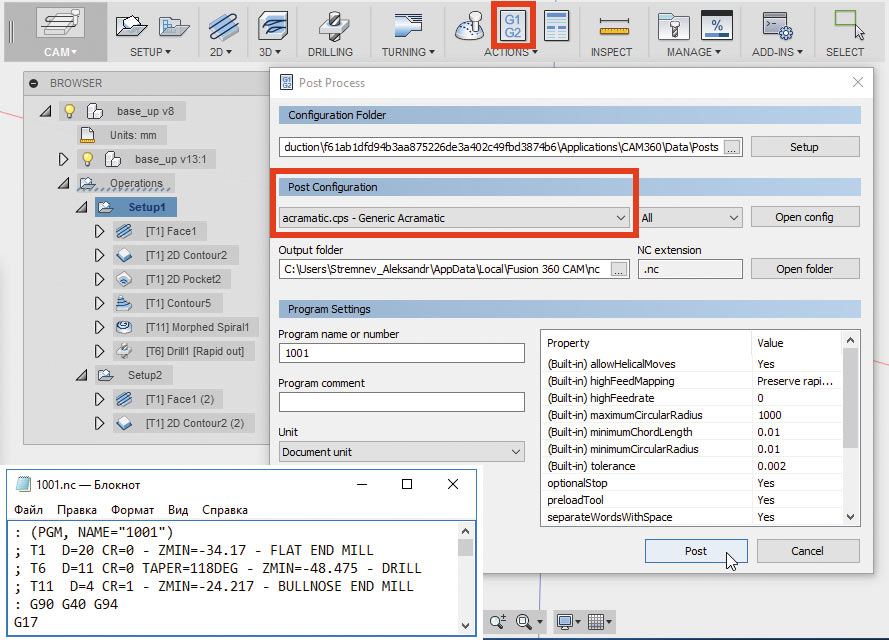

Итогом работы CAMмодуля Fusion 360 является подготовка управляющей программы для ЧПУ. Команда Post Process ленты открывает окно, в котором следует выбрать модель станка в списке Post Processor Configuration, указать имя и расположение готового файла программы и при необходимости внести правку в конфигурационные параметры (рис. 21).

Рис. 21

В заключение нашего небольшого обзора зададимся вопросом — а следует ли рекомендовать систему Fusion 360 с модулем CAM для условий реального предприятия?

Наверное, если у вас уже есть налаженная связка программного обеспечения и технологического оборудования, то с переходом на Fusion 360 CAM имеет смысл повременить. Откровенные пробелы функционала в этом продукте от Autodesk отметить трудно, вместе с тем, пожалуй, было бы нелишне предусмотреть адаптацию палитры операций и соответствующих настроек под выбранный станок. Кроме того, в блоке симуляции, по мнению автора, недостаточно средств контроля необработанных участков.

Если же вы находитесь на распутье перед выбором наиболее подходящего CAMрешения, то Fusion 360 можно опробовать в тестовой эксплуатации. Что касается сферы образования, то традиционная для Autodesk политика в этой области может вызывать только уважение — для студентов и преподавателей учебных заведений комплекс Fusion 360 предоставляется бесплатно на некоммерческой основе (http://www.autodesk.com/products/fusion360/studentsteacherseducators).