3D-печать — не единственно возможный вариант ускорения вывода товаров на рынок. Интегрированные средства проектирования в этом деле также играют немаловажную роль.

Производители товаров длительного пользования, как и предприятия любой другой отрасли, хотят сократить сроки вывода высококачественных изделий на рынок. Успешные компании используют новые возможности до того, как это сделают конкуренты, и не отстают от новейших тенденций. Речь идет не о переменчивых «писках моды», а о создании инноваций и внедрении новейших технологий, ускоряющих проектирование изделий. Одновременно приходится справляться со всё более жесткими государственными и отраслевыми нормативными требованиями, а также обеспечивать высокое качество выпускаемой продукции, несмотря на сокращение сроков разработки.

Нередко 3Dпечать называют основным способом повышения темпов проектирования. Данная технология быстро становится неотъемлемой частью машиностроительного производства и процессов изготовления опытных образцов. Компании Airbus и Boeing уже применяют ее с целью снижения себестоимости и сокращения объемов отходов при выпуске деталей для пассажирских самолетов. Для получения максимальной отдачи от таких новых технологий, как 3Dпечать (и особенно в производстве товаров длительного пользования), крайне важно наличие интегрированной системы конструкторскотехнологической подготовки производства, обеспечивающей совместную работу специалистов и поддерживающую высокую точность на всех этапах создания изделия. Такая система должна помогать проектировать изделия быстрее и исключать дорогостоящие отзывы продукции, наносящие ущерб репутации компании.

Благодаря применению системы Solid Edge компания Groupe SEB (владелец таких известных брендов, как Krups, Moulinex и Tefal) смогла увеличить число ежегодных запусков новых изделий на 43% — со 140 до 200

Более того, новые изделия должны становиться все более «умными». Элементы Интернета вещей все чаще встречаются в бытовой технике. Такие изделия оснащены датчиками, отслеживающими изменения в окружающей обстановке (например, перепады температуры и давления). Они контролируют условия эксплуатации и поставляют производителям информацию, помогающую выявлять и устранять проблемы и даже прогнозировать возможные отказы. Конечно, такие «умные» изделия гораздо сложнее проектировать и изготавливать. Необходимо встраивать электромеханические узлы с датчиками и электронными блоками в ранее созданные «аналоговые» изделия без повышения их себестоимости.

В русле этих тенденций (и решая множество новых задач) гораздо удобнее иметь интегрированную систему проектирования, выполняющую все этапы — от дизайна и создания опытных образцов до конструкторскотехнологической проработки. Компания Groupe SEB (более известная своими брендами Krups, Moulinex и Tefal) увеличила число запусков новых изделий со 140 до 200 в год (на 43%) благодаря внедрению системы автоматизированного проектирования (CAD) Solid Edge® в качестве неотъемлемой части системы управления жизненным циклом изделия (PLM). Кроме того, данное решение существенно повысило надежность технологических процессов. Все сотрудники компании получили доступ к инструментам PLM с различных устройств. Они обмениваются знаниями и всегда работают с актуальными стандартами и требованиями. При этом удалось перейти от разработки новых изделий силами разрозненных групп специалистов к междисциплинарным процессам проектирования. Компания Groupe SEB владеет более чем 20 брендами в разных странах. Исторически сложилось так, что эти бренды были полностью разделены между собой. Теперь же они обмениваются информацией, опытом и процессами.

Компания Zumex получила аналогичные преимущества, решая задачу сокращения сроков проектирования оборудования для производства апельсинового сока. Благодаря внедрению Solid Edge время удалось сократить наполовину. Налаживание совместной работы между различными отделами предприятия позволило внедрять одни и те же инновации как в бытовых, так и в профессиональных моделях. Кроме того, средства визуализации высокого разрешения и создания виртуальных опытных образцов сделали возможной демонстрацию новых изделий задолго до их реального изготовления и поступления в продажу. Это помогает заранее информировать отделы продаж и розничные магазины, что усиливает позиции компании на рынке.

Внедрив Solid Edge, компания Zumex смогла сократить сроки разработки наполовину, обеспечив надлежащую совместную работу различных отделов. Средства визуализации высокого разрешения и создания виртуальных опытных образцов сделали возможной демонстрацию новых изделий задолго до их реального изготовления и поступления в продажу

Первый шаг в ускорении выпуска изделий на рынок — повышение производительности путем внедрения системы, оптимизирующей каждый отдельный этап процесса при сохранении необходимой точности. Применяемые при этом инструменты должны быть интегрированными на всех этапах процесса. При работе в такой 3D CADсистеме, как Solid Edge, синхронная технология значительно ускоряет и упрощает построение и редактирование 3Dмоделей. Синхронная технология объединяет скорость и простоту прямого моделирования с гибкостью и размерным контролем параметрического проектирования. Она обеспечивает быстрое создание новых эскизных проектов, удобное проведение изменений и одновременное обновление множества деталей в сборке. Благодаря гибкости процесса проектирования удается устранить трудоемкое предварительное планирование структуры модели, нарушение геометрии конструктивных элементов, проблемы при перестроении, а также избежать длительных переделок. Мощь синхронной технологии позволяет работать с созданными в других CADсистемах 3Dмоделях так же, как и с «родными», что обеспечивает надежное взаимодействие с поставщиками и партнерами.

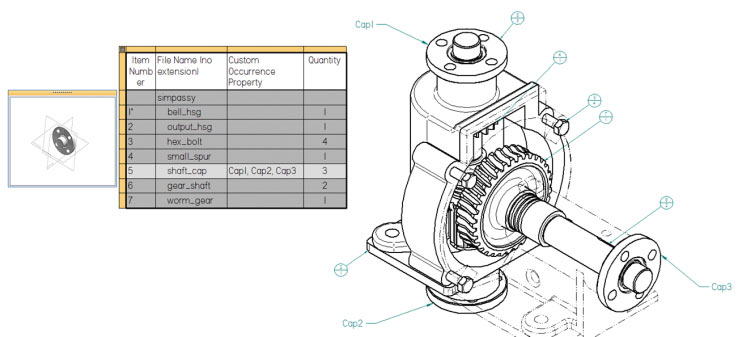

По мере роста сложности электромеханических конструкций требуется система, имеющая полный набор инструментов для моделирования как электрических, так и механических узлов. Такой набор должен обладать расширенными возможностями редактирования деталей и сборок и включать специализированные функции для проектирования рамных конструкций, сварочных процессов, художественного дизайна, проводки, электросхем, создания перечней проводов, точных конструкторских спецификаций и многого другого. Очень важно, чтобы такие приложения были удобны для решения соответствующих задач. Мы называем их «приложениями для автоматизации отдельных процессов». Они предоставляют пользователю только те инструменты и операции, которые необходимы для выполнения конкретной задачи. Автоматическая передача информации по этапам процесса разработки позволяет создавать руководства по эксплуатации и прочей документации на основании исходных конструкторских документов, что снижает себестоимость и повышает достоверность информации. Прослеживаемость деталей и узлов обеспечивается даже при внесении изменений в их характеристики (так как конструкторские спецификации автоматически обновляются). Это расширяет возможности управления запасами. Данная функция особенно удобна для послепродажной поддержки и обслуживания изделия. В случае выявления неисправностей или проведения отзывов продукции сразу видно, каких именно изделий это коснется.

3Dпечать находит все более широкое применение на обычных машиностроительных предприятиях, выходя за рамки специализированных бюро и решения задач изготовления опытных образцов. Растет спрос на системы проектирования, позволяющие отправлять файлы на 3Dпринтеры. Изготовленные таким образом детали применяются для проверки конструкторских решений и создания опытных образцов, причем инженерам не придется становиться специалистами по технологиям трехмерной печати. Такой подход не только повышает производительность труда конструкторов, но и создает среду, гарантирующую высокое качество проектных решений. Например, инженеры могут проверить правильность геометрии и сопряжения деталей уже на ранних этапах проектирования, когда внесение изменений не приводит к существенным затратам. Устраняются потери времени на ожидание изготовления деталей или опытных образцов сторонними поставщиками, а специалисты могут сконцентрироваться на ключевых конкурентных преимуществах вашей продукции.

Электромеханические узлы потребительских товаров становятся всё более сложными. Solid Edge автоматически строит электросхемы, прокладывает проводку, выдает ведомости проводников и точные конструкторские спецификации изделия. Автоматическая передача данной информации по этапам процесса разработки позволяет создавать руководства по эксплуатации и прочую документацию на основании исходных конструкторских документов, что снижает себестоимость и повышает достоверность информации

Один из примеров такого конкурентного преимущества — промышленный дизайн. Ряд наиболее успешных изготовителей бытовой техники переходит к выпуску товаров премиального сегмента, привлекающих потребителей, ориентированных на самые качественные изделия (они имеют более высокие цену и норму прибыли). Изделия премиального сегмента должны отличаться выдающимся дизайном. Если вы готовы оплачивать услуги высококлассного промышленного дизайнера, то вам нужна и система, извлекающая наибольшую пользу из его творений. В этом случае 2Dэскизы загружаются в систему проектирования и превращаются в точные 3Dмодели, причем с контролем их технологичности.

Одновременно автоматически создаются виртуальные опытные образцы, служащие для оценки рыночных перспектив будущего изделия задолго до его изготовления. Фотореалистичная и анимированная 3Dмодель изделия, которую можно продемонстрировать даже на таких мобильных устройствах, как планшеты и смартфоны, — отличное средство для проверки реакции заказчиков и продвижения продаж еще до начала производства.

Промышленные дизайнеры обычно не учитывают вопросы технологичности, поэтому их придется решать в ходе дальнейшего проектирования изделия. К вопросам технологичности относятся отсутствие разрывов формы изделия, расположение линий разъема от прессформ, а также применение анализа кинематики и расчетов методом конечных элементов для проверки соответствия изделия заданным техническим характеристикам. Для этого нужна система, обеспечивающая переход от замысла к эскизному проекту и далее — к 3Dмоделям, технологическим процессам, вплоть до послепродажного обслуживания изделия. С целью эффективного применения ранее накопленных знаний всё это должно выполняться в рамках единого сквозного процесса. В результате сокращаются сроки вывода изделий на рынок, снижаются затраты, а оптимальные проектные решения находятся с первого раза.