Создавая и внедряя в производство технологический процесс получения отливки, технологи редко уделяют внимание вопросам, связанным с ее напряженнодеформированным состоянием (НДС). При этом возникновение напряжений и деформаций во время затвердевания расплава в литейной форме неизбежно, а их влияние на качество отливки всегда негативно. Следует отметить, что использование систем компьютерного моделирования литейных процессов (СКМ ЛП) достаточно распространено на территории России и многие из них в той или иной степени имеют функционал и математические модели для расчета НДС отливки. Объяснить ситуацию можно тем, что, в отличие от усадочных раковин и пористости, которые можно увидеть, исследовать, а затем смоделировать и найти способ устранения, напряжения плохо поддаются изучению в промышленных условиях. Далеко не на каждом предприятии есть оборудование для измерения их уровня и практически невозможно зафиксировать момент, когда они достигают предельных значений. И в случае, если проблема неожиданно выходит на поверхность в виде холодных или горячих трещин, оказывается, что при разработке технологии была проделана только часть работы и важные детали были упущены. Еще одна причина, по которой расчету напряжений не уделяется должное внимание, — отсутствие на предприятиях и в составе СКМ ЛП экспериментальной базы механических свойств. Поведение материала отливки в процессе затвердевания слишком сложно, и определение болееменее адекватных механических свойств (особенно при высоких температурах) — задача непростая. Поэтому применяемые в СКМ ЛП модели сред часто упрощены, чтобы учесть и эту проблему тоже.

СКМ ЛП «ПолигонСофт» компании ЗАО «СиСофт Девелопмент» предоставляет технологамлитейщикам простой и в то же время мощный модуль «Гук3D» для расчета напряженнодеформированного состояния отливки на всех этапах литейного производства. В статье описываются основные принципы расчета напряжений в отливках, дано краткое описание модели расчета напряжений, используемой в СКМ ЛП «ПолигонСофт», приведены результаты расчетов НДС.

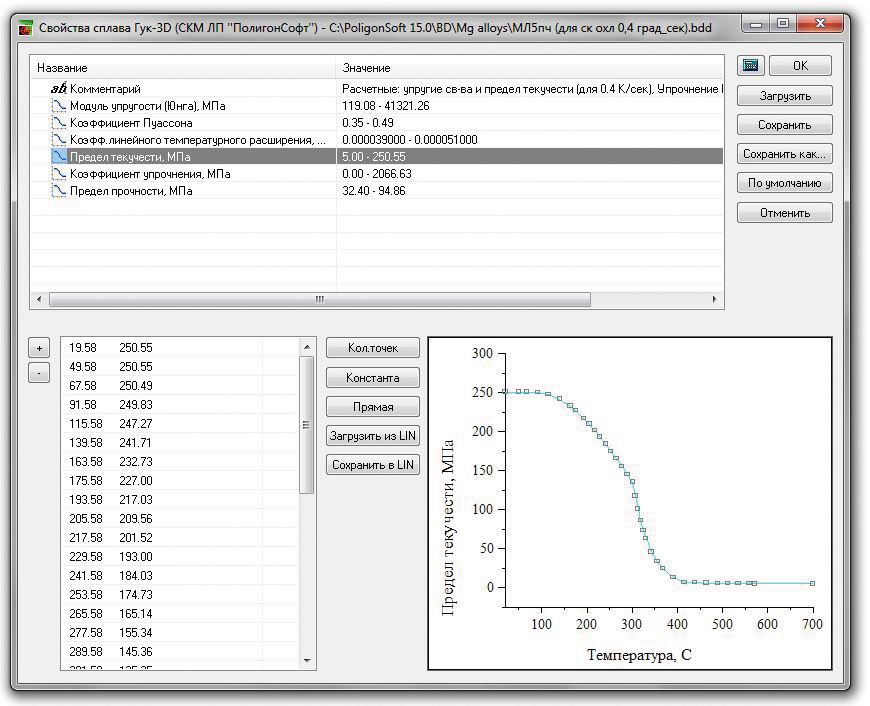

Геометрия отливки представляет собой сочетание более тонких и более массивных элементов, которые затвердевают с разной скоростью. До тех пор, пока не сформирован прочный и развитый дендритный каркас, заливаемый сплав ведет себя подвижно и говорить о возникновении напряжений и накоплении деформаций не имеет смысла. Но по мере формирования кристаллической структуры материал отливки приобретает свойства, которые в большинстве случаев хорошо описываются уравнениями термоупругопластической среды, для которых довольно легко получить необходимые экспериментальные данные, проведя испытания образцов материала на растяжение при разных температурах по стандартным методикам — например по ГОСТ 965184 (рис. 1).

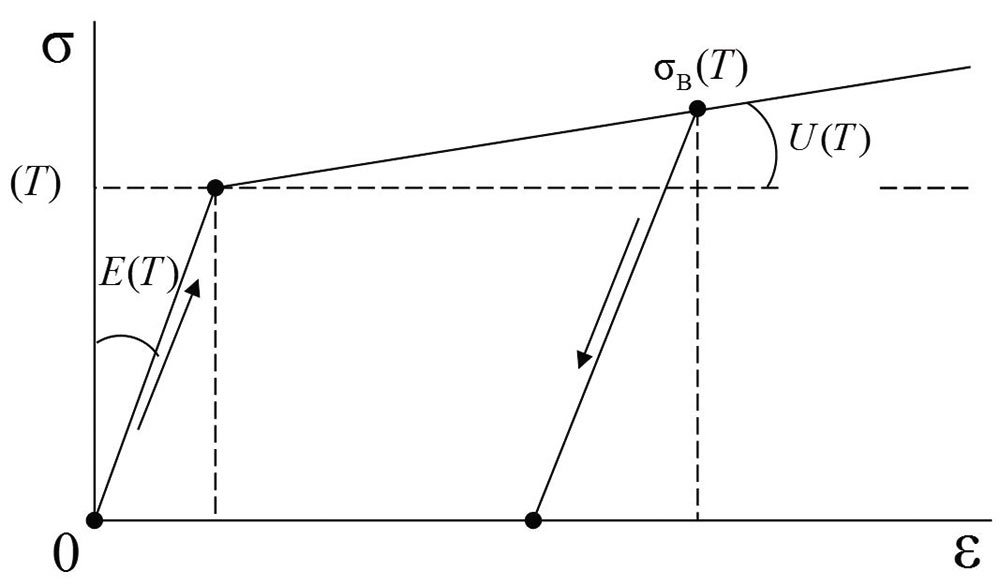

Рис. 1. Аппроксимация экспериментальной кривой σ∼ε

Проведя испытания и обработав полученные кривые типа «нагрузка — растяжение», можно получить для каждой температуры испытания комплекс механических характеристик сплава, необходимых для расчета НДС: модуль упругости E(Т); коэффициент Пуассона ν(Т); коэффициент линейного температурного расширения α(T); предел текучести sт(T); упрочнение U(T) и предел прочности sВ(T). Последняя характеристика не требуется для расчета НДС, но является критерием при оценке возможности образования трещин в отливке. Смысл двузвенной ломаной, представленной на рис. 1, состоит в следующем. В начальный момент в отливке, точнее в расплаве, заполняющем форму, нет никаких напряжений и деформаций (точка 0). При затвердевании температурное поле становится неравномерным и, как следствие, появляются напряжения. Если напряжения в процессе остывания отливки не превысят предел текучести sт(T), то при достижении температуры окружающей среды (или любой другой постоянной температуры — например, температуры в термостате) температурное поле отливки станет постоянным и внутренние напряжения и деформации исчезнут (точка 0 на рис. 1). Такое поведение отливки задано первым звеном ломаной линии, представленной на рис. 1, и описывается законом Гука —Дюамеля — Неймана. Разумеется, тепловое сжатие будет происходить в любом случае. Если в процессе остывания неравномерность температурного поля настолько велика, что уровень напряжений превышает пороговую величину — предел текучести, поведение сплава соответствует второму отрезку ломаной, изображенной на рис. 1. Материал переходит в упругопластическое состояние, при котором дальнейшее повышение уровня напряжений приводит к значительно большим деформациям отливки, чем это было в упругой области. Если, как и в первом случае, температурное поле станет постоянным, пластические деформации, накопленные в процессе остывания, сохранятся, хотя напряжения будут отсутствовать (или будут близки к нулю).

К описанному выше поведению материла следует добавить геометрический фактор. Литые заготовки, как правило, имеют весьма сложную форму (собственно, поэтому их и отливают), в подавляющем большинстве случаев в процессе затвердевания и остывания разные элементы одного изделия начинают влиять друг на друга, и полной разгрузки, то есть релаксации внутренних напряжений, не происходит.

Но наиболее значительный вклад в развитие НДС отливки вносит литейная форма. Остывая, отливка не только деформируется под воздействием внутренних напряжений, но и меняет свои размеры в целом (сжимается) в соответствии с коэффициентом линейного теплового расширения ее материала, а форма препятствует естественному изменению ее размеров. Такую ситуацию литейщики называют «затрудненной усадкой», и она в совокупности с внутренними напряжениями отливки может приводить к изменению ее геометрии, то есть короблению и разрушению через образование трещин. Поэтому при моделировании НДС крайне важно учитывать геометрию формы. В целом формы достаточно жесткие по сравнению с затвердевающим в них расплавом, хотя в ряде случаев механические свойства формы могут играть значимую роль в литейном процессе — например, так называемые податливые формы предотвращают образование трещин в отливке за счет снижения силового взаимодействия (и в ущерб точности геометрии). Это предположение дает возможность считать форму абсолютно жестким телом, не требующим расчета НДС и, следовательно, механических свойств.

Напряженнодеформированное состояние отливки в конце затвердевания обусловлено, в общем случае, историей изменения температурного поля отливки и ее контактом с формой. Это состояние не является окончательным и может значительно отличаться от НДС отливки, извлеченной из формы и освобожденной от элементов литниковопитающей системы (ЛПС). Извлечение литейного блока из формы производится в определенный момент или при достижении определенной температуры — например, температуры окружающей среды. Вообще последнее условие достаточно условно: находясь в форме (особенно песчаной), отливка остывает очень долго, и даже если ее поверхность остыла, внутри температура может быть гораздо выше. Но и в том случае, если температурное поле отливки к моменту извлечения будет постоянным, уровень напряжений в ней может быть весьма высок по причине сдерживающего влияния формы. При удалении формы литейный блок получает дополнительную возможность деформироваться, и это мгновенно происходит. Уровень внутренних напряжений значительно падает за счет «реализации» упругих деформаций, геометрия блока изменяется, происходит коробление. Затем следуют операции по отделению элементов литниковой системы. Если ЛПС имеет коллекторы, кольцевые прибыли и другие элементы, питающие одновременно несколько частей отливки, велика вероятность, что удаление каждого элемента будет приводить к перераспределению внутренних напряжений и, следовательно, к новым деформациям, при этом последовательность удаления этих элементов имеет значение.

Таким образом, чтобы понять, какова будет конечная геометрия отливки и как будут распределяться в ней остаточные напряжения, необходимо произвести расчет НДС после извлечения литейного блока из формы, а затем — после удаления элементов ЛПС.

Каким образом все описанное выше реализовано в решателе «Гук3D», входящем в состав СКМ ЛП «ПолигонСофт», покажем на примере расчетов, выполненных для отливки «Рама». Работа выполнялась в рамках верификации нового решателя и нового функционала модуля «Гук3D», вошедшего в состав версии «ПолигонСофт 15.0» (текущая версия на момент написания статьи), для ООО ПКФ «Технология».

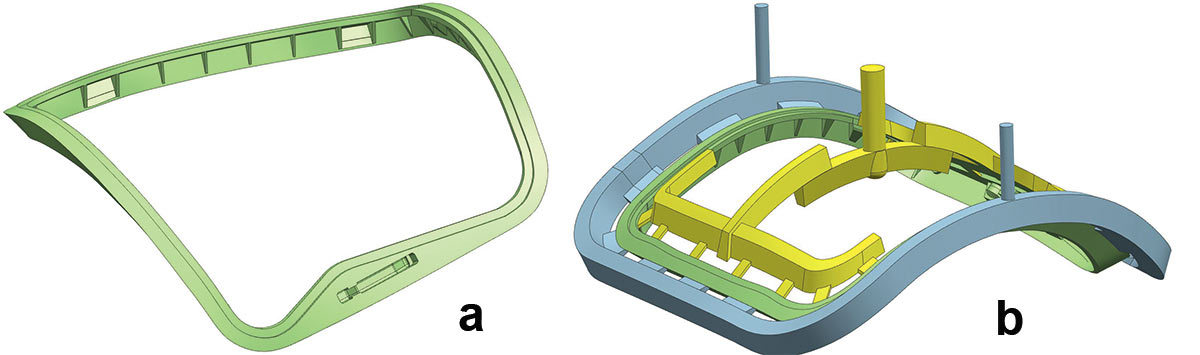

Отливка «Рама» изготавливается на предприятии, входящем в АО «Вертолеты России», из серийного магниевого сплава MЛ5пч методом литья в песчаную форму. Отливка представляет собой протяженную тонкостенную конструкцию с толщиной стенок 810 мм и многочисленными ребрами жесткости (рис. 2а). Готовые отливки подвергают визуальному осмотру и рентгенографическому контролю. Для изготовления этой отливки был разработан технологический процесс, включающий конструкцию ЛПС (рис. 2б) и комплект оснастки. Тело отливки питается напрямую с внутренней стороны через два коллектора с питателями. По мере заполнения отливки начинает заполняться кольцевая боковая прибыль, которая должна компенсировать усадку через щелевые питатели. Работы проводились с использованием моделирования в СКМ ЛП «ПолигонСофт» заполнения формы расплавом, затвердевания и формирования усадочной пористости.

Рис. 2. Отливка «Рама»: а — модель отливки; б — модель литейного блока аналогичной отливки. Зеленым цветом отмечено тело отливки, желтым — ЛПС, синим — прибыль

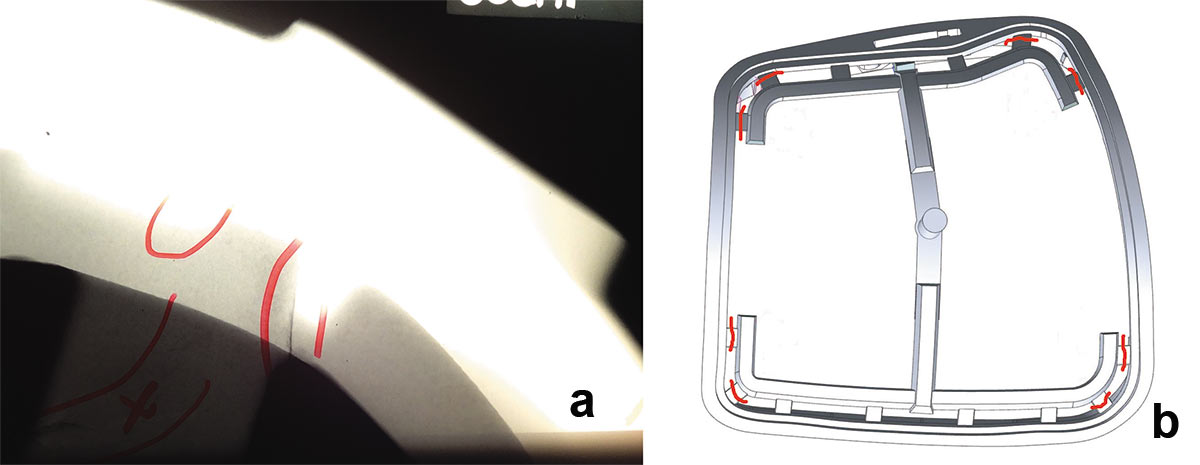

Изготовление первой опытной партии рам (всего несколько штук) и их исследование методом рентгеноструктурного анализа подтвердило правильность выбранной конструкции ЛПС с точки зрения пористости — ее не обнаружили, но, как сказано в начале этой статьи, при проектировании не было уделено внимание анализу остаточных напряжений и последствиям, которые они вызывают. Такие последствия были выявлены в виде трещин около питателей, через которые расплав поступал в отливку (рис. 3). Для устранения дефектов понадобилось провести серию дополнительных расчетов, в результате чего изменились размеры, количество и положение этих питателей на коллекторах, изменились и сами коллекторы, через которые подается расплав. На примере описанной ситуации покажем, как можно прогнозировать уровень остаточных напряжений в отливке и находить области, где их уровень может привести к разрушению.

Рис. 3. Трещины в отливке «Рама»: а — вид одной из трещин на рентгенограмме (помечена красным); б — схема расположения трещин

Для полного расчета НДС, который включает в себя расчет на стадии затвердевания, расчет после удаления песчаной формы и расчеты после удаления каждого элемента ЛПС, нужно иметь сведения о времени и последовательности выполнения этих операций. В рассматриваемом случае отливка пробыла в форме длительное время и, по имеющимся данным, на момент выбивки была «холодной». Затем от нее отрезали прибыль и отправили на исследование. Для корректного моделирования НДС при извлечении из формы важна прежде всего динамика изменения температурного поля отливки до данного момента. Поэтому наиболее близкий к реальной ситуации расчет можно выполнить, если файл температурных полей, рассчитанный предварительно в модуле «Фурье3D», содержит полную историю изменения температуры отливки от начала затвердевания до момента извлечения из формы. Однако чаще всего извлечение литейного блока из формы происходит при температурах, лежащих значительно ниже температуры «солидус», а иногда при температуре окружающей среды (как в рассматриваемом случае). Учитывая низкую теплопроводность песчаной формы, можно предположить, что расчет остывания до комнатной температуры займет много времени (например, пару дней), а файлы температурных полей отливки и формы будут иметь достаточно большие размеры — до десятков гигабайт. Чтобы избежать такой ситуации, в модуле «Гук3D» предусмотрен параметр, который задает среднюю температуру литейного блока в момент извлечения его из формы — в нашем случае это будет 20 °С. Использование этого параметра позволяет делать расчет затвердевания в модуле «Фурье3D» как обычно, до температуры «солидус». При расчете в модуле «Гук3D» сначала рассчитывается НДС отливки в литейной форме по температурным полям из файла (до полного затвердевания отливки), а затем делается расчет НДС отливки без формы при температуре, заданной указанным параметром. Задача нахождения времени, необходимого для достижения этой средней температуры, при этом не рассматривается, а температурные поля отливки между двумя состояниями при необходимости вычисляются с использованием линейной интерполяции.

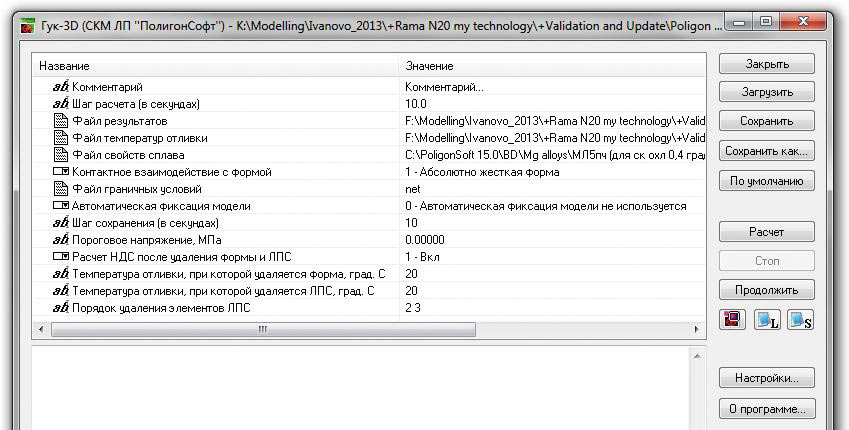

Другой аналогичный параметр модуля «Гук3D» задает температуру начала удаления элементов ЛПС (в нашем примере это тоже 20 °С). И еще одним отдельным параметром задается порядок отделения элементов ЛПС от отливки. Номера отделяемых объемов задаются через пробел в нужном порядке. Это означает, что при построении 3Dмодели литейного блока элементы ЛПС, удаление которых планируется моделировать, следует заранее построить отдельными объемами. Главное окно модуля с заданными параметрами показано на рис. 4.

Рис. 4. Главное окно модуля «Гук-3D» с таблицей исходных данных

В четвертой строке таблицы исходных данных задан путь к файлу температурных полей, созданному в процессе решения задачи затвердевания в модуле «Фурье3D», расчет полей произведен только до температуры «солидус». В пятой строке таблицы задан путь к файлу механических свойств сплава МЛ5пч. Свойства для расчета рассчитаны по химическому составу сплава с помощью термодинамической базы данных компании CompuTherm LLC. Таким образом, можно получить все необходимые для расчета механические свойства, кроме предела прочности. Не имея зависимости предела прочности от температуры, мы не можем использовать имеющийся в модуле критерий образования трещин, поэтому анализ вероятности разрушения выполнялся на основе анализа полей напряжений и деформаций и информации о местах фактического расположения трещин. Редактор механических свойств показан на рис. 5. Последние три параметра в таблице задают соответственно температуру извлечения из формы, температуру отделения ЛПС и порядок отделения ее элементов (сначала прибыль, затем коллекторы).

Рис. 5. Редактор механических свойств модуля «Гук-3D»

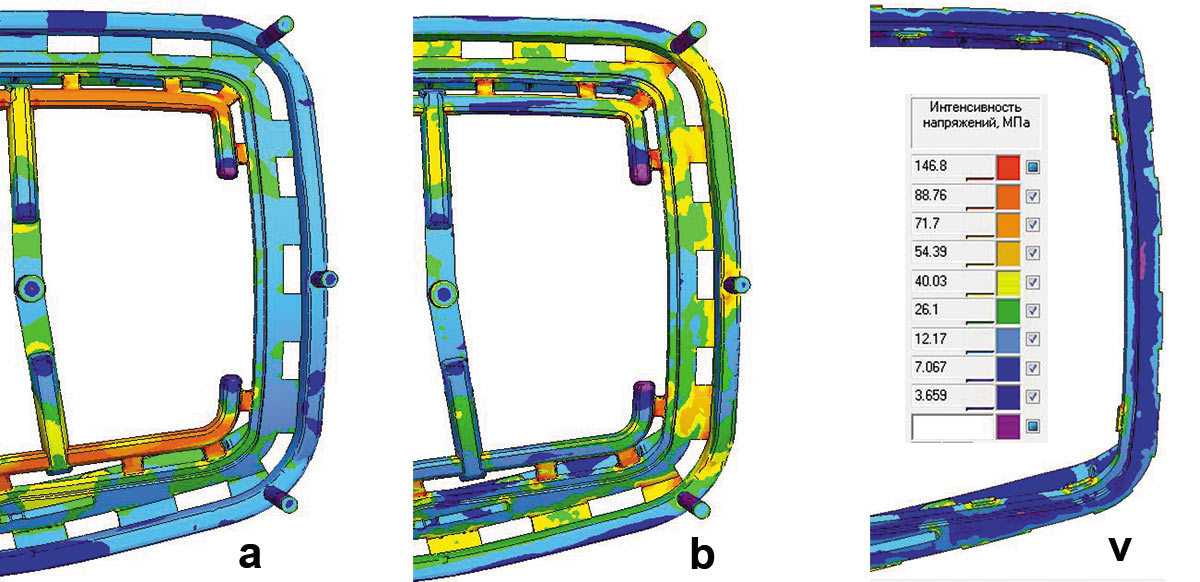

На рис. 6 представлено поле интенсивности напряжений (по Мизесу) после затвердевания, после извлечения из формы и после удаления ЛПС. Повышение общего уровня напряжений в литейном блоке после извлечения из формы связано прежде всего с тем, что температура блока при выбивке значительно ниже, чем на момент полного затвердевания, и механические свойства при температуре окружающей среды значительно выше. Поэтому сравнивать эти два состояния не совсем корректно. Однако на этих стадиях очевидно, что проблемными местами будут питатели коллекторов: в этих областях уровень напряжений максимальный. Сравнение уровня напряжений на рис. 6б и 6в (после выбивки и после удаления ЛПС соответственно) наглядно демонстрирует, как может происходить разгрузка отливки при ее освобождении от литниковой системы. При удалении коллекторов и питающей прибыли уровень напряжений снизился до 56 раз и выровнялся по объему отливки. Попрежнему относительно высокие остаточные напряжения наблюдаются в зонах остатков питателей.

Рис. 6. Интенсивность напряжений в литейном блоке: а — в конце полного затвердевания;

б — после извлечения блока из формы; в — после удаления ЛПС

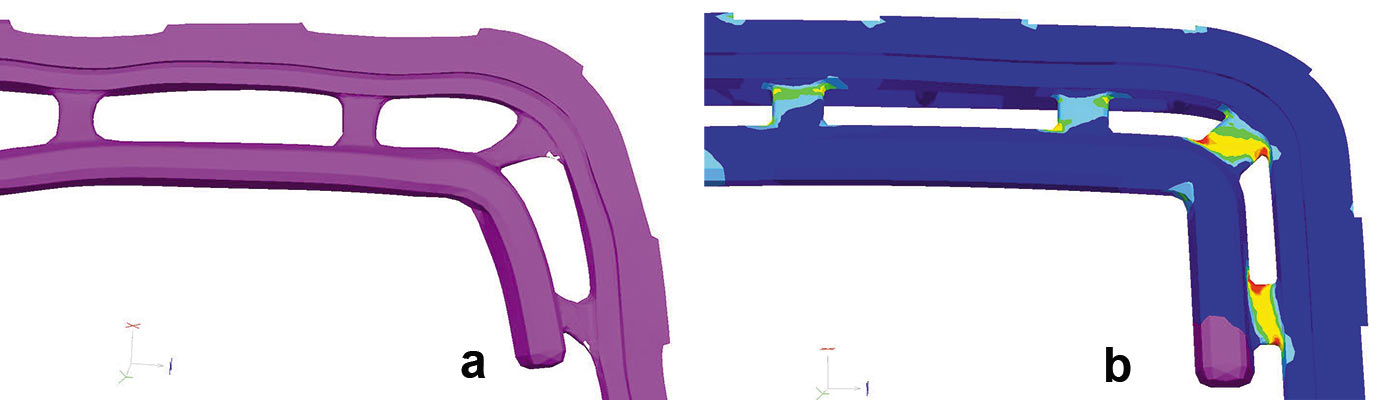

Рассмотрим подробнее, что происходит в зонах возникновения трещин, отмеченных на рис. 3б. Поскольку расчеты НДС ведутся исходя из принципов сплошной среды, при превышении предела прочности конечноэлементная сетка не «рвется» и трещины в нашем обычном понимании не образуются. Поэтому потенциально опасные места определяются анализом уровня напряжений, наличием повышенных пластических деформаций и искажениями расчетной сетки. Особенно эффективны эти способы при наличии экспериментального материала (как в рассматриваемом случае).

На рис. 7 показан фрагмент рамы при десятикратном увеличении смещения узлов сетки. Это помогает визуально выявить области повышенных искажений. На рис. 7а видно, что два крайних справа питателя довольно сильно растянуты по сравнению с питателями, расположенными на горизонтальных участках. Анализ уровня пластических деформаций показывает, что в этих питателях пластические деформации примерно в два раза выше, чем в остальных.

Рис. 7. Деформация питателей в зоне образования трещин: а — десятикратное масштабирование деформации литейного блока; б — интенсивность пластических деформаций

Проведенный подобным образом анализ можно считать «калибровкой» модели по экспериментальным данным. При отсутствии таких данных делать выводы об опасном уровне напряжений или деформаций было бы гораздо сложнее, так как сами по себе значения полей, выше они или ниже, не несут никакой информации о возможности разрушения отливки. Более определенный прогноз может дать критерий образования трещин, который реализован в модуле «Гук3D», но для его функционирования необходима температурная зависимость предела прочности, которая в данном случае неизвестна. Для устранения дефекта следует подобрать такую геометрию питателей и коллектора, чтобы снизить уровень пластических деформаций и остаточных напряжений, например, до уровня, фиксируемого в питателях, в которых не обнаружены трещины. Произведенный итерационный процесс позволяет получить отливку без дефектов.