В настоящее время гарантией получения качественной трубной продукции не является даже внедрение нового дорогостоящего оборудования — его технические возможности необходимо адаптировать к существующим на предприятиях производственным процессам.

В этой статье приведены результаты исследований влияния параметров исходной заготовки и конструкции валкового инструмента на качество трубной продукции, полученной в трубоэлектросварочном цехе № 2 АО «Выксунский металлургический завод» на трех новых трубоэлектросварочных агрегатах 12,760, 2189, 40133 производства фирмы Olimpia 80.

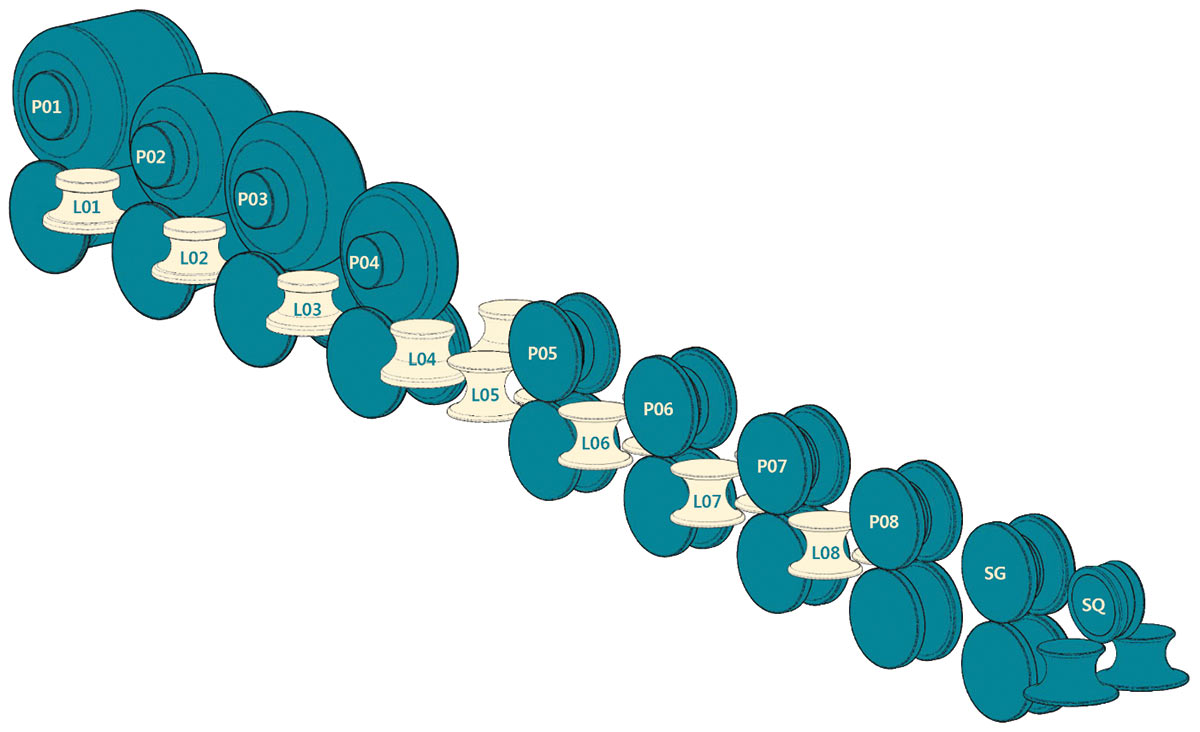

Компоновка всех трех формовочных станов одинакова. Она состоит из группы клетей с открытым профилем калибра, включающей восемь чередующихся клетей с горизонтальным и вертикальным расположением валков; группы клетей с закрытым профилем калибра и чередованием клетей, аналогичным предыдущей группе; а также шовонаправляющей и сварочной клетей (рис. 1).

Рис. 1. Компоновка формовочно-сварочного стана:

P01-L04 — группа клетей с открытым профилем калибра;

L05-P08 — группа клетей с закрытым профилем калибра;

SG — шовонаправляющая клеть; SQ — сварочная клеть

В процессе производства на ряде типоразмеров были выявлены проблемы с качеством получаемых труб: обнаружились трещины сварного соединения, непровар, отклонение от формы профильных труб.

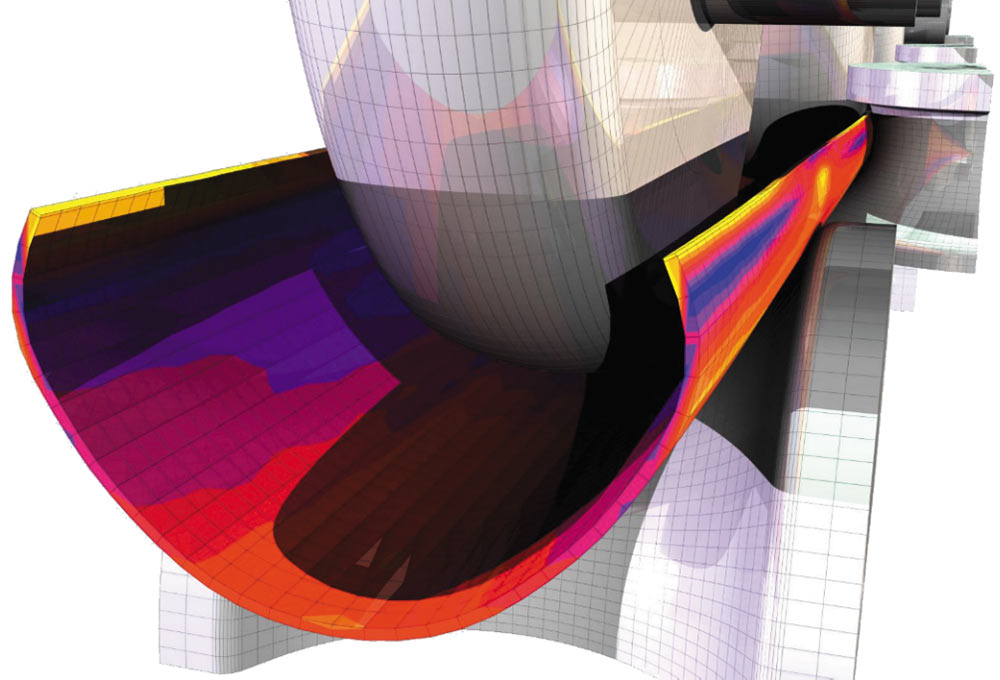

Для совершенствования технологии были проведены исследования процесса валковой формовки, при которых использовался программный комплекс COPRA FEA RF (разработчик — компания data M). Основанный на методе конечных элементов, он позволяет производить необходимые инженерные исследования процесса формоизменения трубной заготовки и анализировать каждый этап сворачивания плоской заготовки (штрипса) в цилиндр. Посредством анализа виртуального очага деформации полосы в валках можно, не прибегая к физическим экспериментам на реальном оборудовании, предсказать поведение трубной заготовки в формовочном стане и возникновение дефектов. Это является неоспоримым преимуществом при проектировании и наладке технологического процесса.

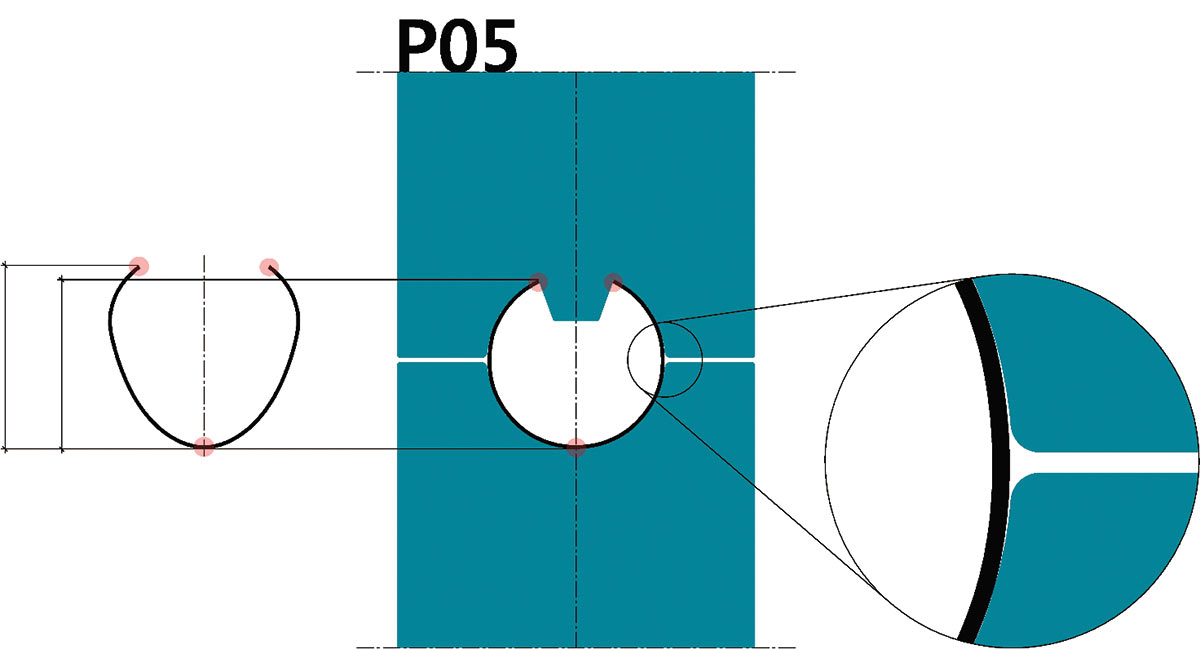

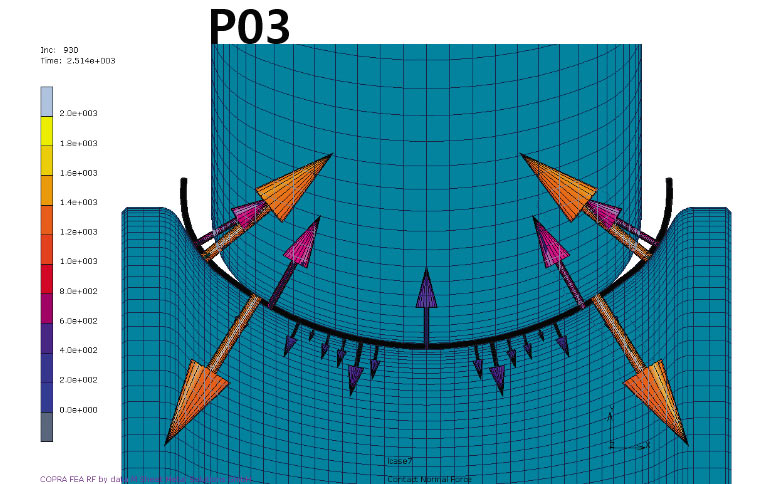

На основе информации о компоновке формовочного стана и геометрии профиля валков был смоделирован процесс формовки труб исследуемого сортамента. Расчеты показали, что причиной брака стало наличие непроформованных участков профиля в клетях P03 и P05 (рис. 2). В результате увеличивается высота заготовки после группы клетей с открытым профилем калибра, что, в свою очередь, влечет излишнюю деформацию прикромочной области, вызванную разрезной шайбой клети Р05, и, как следствие, уменьшение осадки в сварочной клети SQ и диаметра сваренной трубы на выходе из нее.

Рис. 2. Форма непроформованных участков

Расчеты показали, что клеть P05 не до конца исправляет прямые участки, так как они находятся в труднодеформируемой области разъема валков. К тому же наличие непроформованных участков на заготовке приводит к неравномерному износу этих валков (рис. 3).

Рис. 3. Геометрия профиля трубной заготовки на входе в первую клеть с закрытым профилем калибра

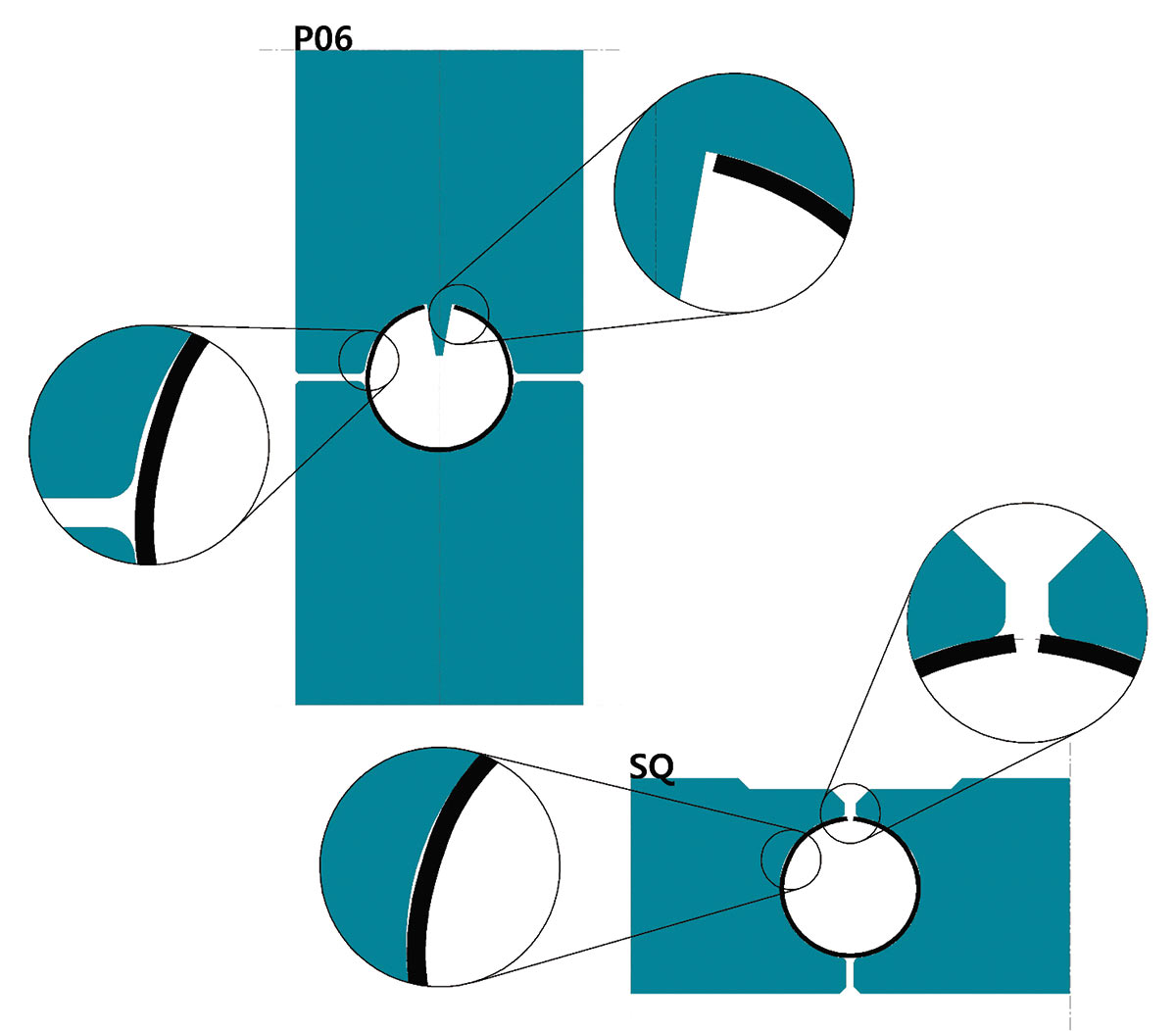

В последующих клетях стана вплоть до сварочной клети сохраняются прямые участки профиля изза неверно заложенной фирмойпроизводителем схемы изменения периметров калибров клетей P05SG.

Кроме того, неполный контакт трубной заготовки с участками калибров клетей P0608 приводит к снижению тянущих сил, а следовательно, к возможному уменьшению скорости формовочной линии (рис. 4).

При настройке калибра сварочной клети под окружность (см. рис. 4) между кромками сохраняется зазор вследствие малого периметра заготовки, что вынуждает на производстве смещать сварочные валки, сближая кромки и пытаясь обеспечить требуемую величину осадки. В результате профиль трубной заготовки на выходе из клети SQ имеет форму вертикального овала и условный диаметр, меньший требуемого схемой калибровки в последующих клетях. По этой причине приходится сводить как горизонтальные, так и вертикальные валки калибровочного стана, что приводит к чрезмерной знакопеременной деформации сварного соединения (при получившейся схеме «вертикальный овал» — «горизонтальный овал») и, как следствие, к возможным трещинам.

Рис. 4. Неполный контакт трубной заготовки с формовочными валками стана вследствие ее чрезмерного обжатия по периметру в клети P05

Таким образом, имеет место уменьшение периметра трубной заготовки в валках формовочных клетей, что влечет за собой уменьшение диаметра заготовки на выходе из сварочной клети. В итоге сварка происходит с малой величиной осадки, уменьшается скорость технологической линии, появляется неравномерный износ валков, не выполняются требования к геометрии готовых труб, возникают трещины в сварном соединении и непровар.

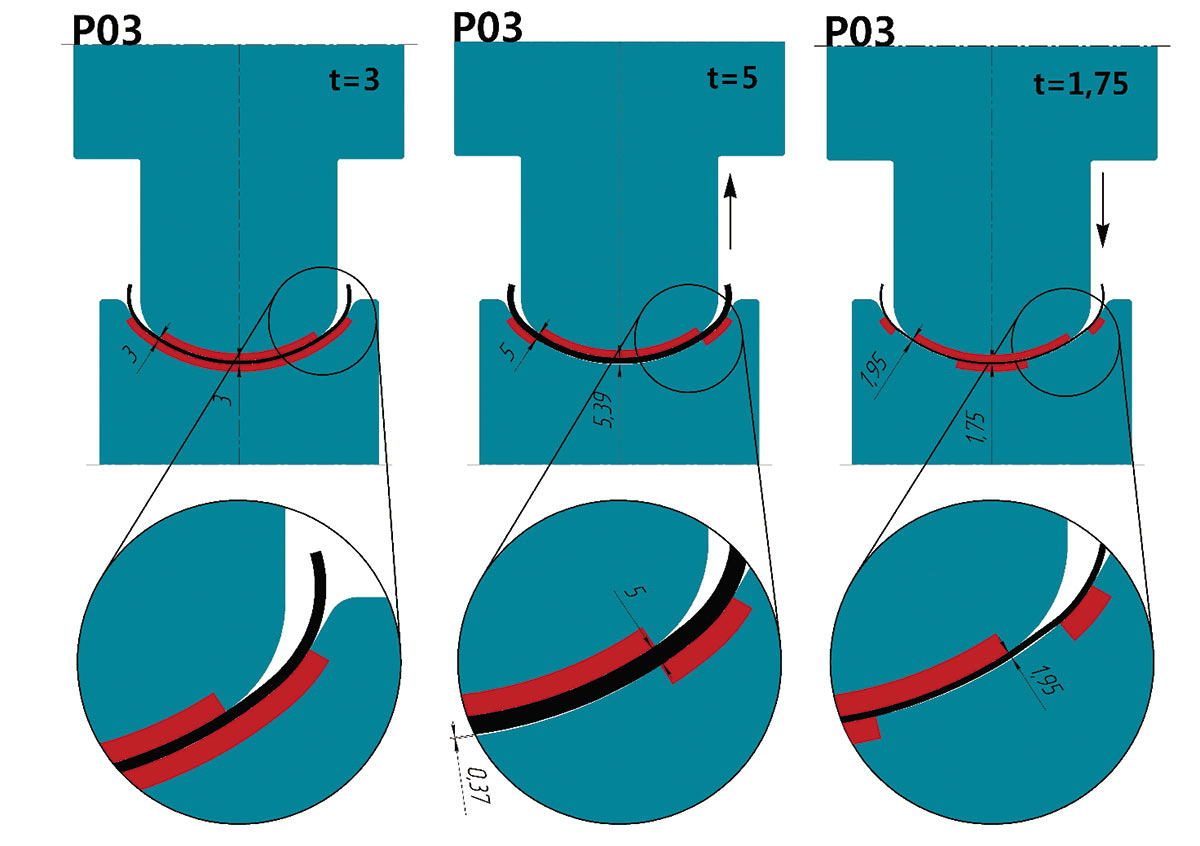

Был отмечен и еще один факт: при подаче в валки штрипса с толщиной, меньшей той, под которую они спрофилированы, образуются зазоры в области реборд верхних валков, что также приводит к недоформовке участков трубной заготовки, соответствующих этим зазорам (рис. 5).

Рис. 5. Формирование зазора в калибре клети P03 при переходе на другую толщину

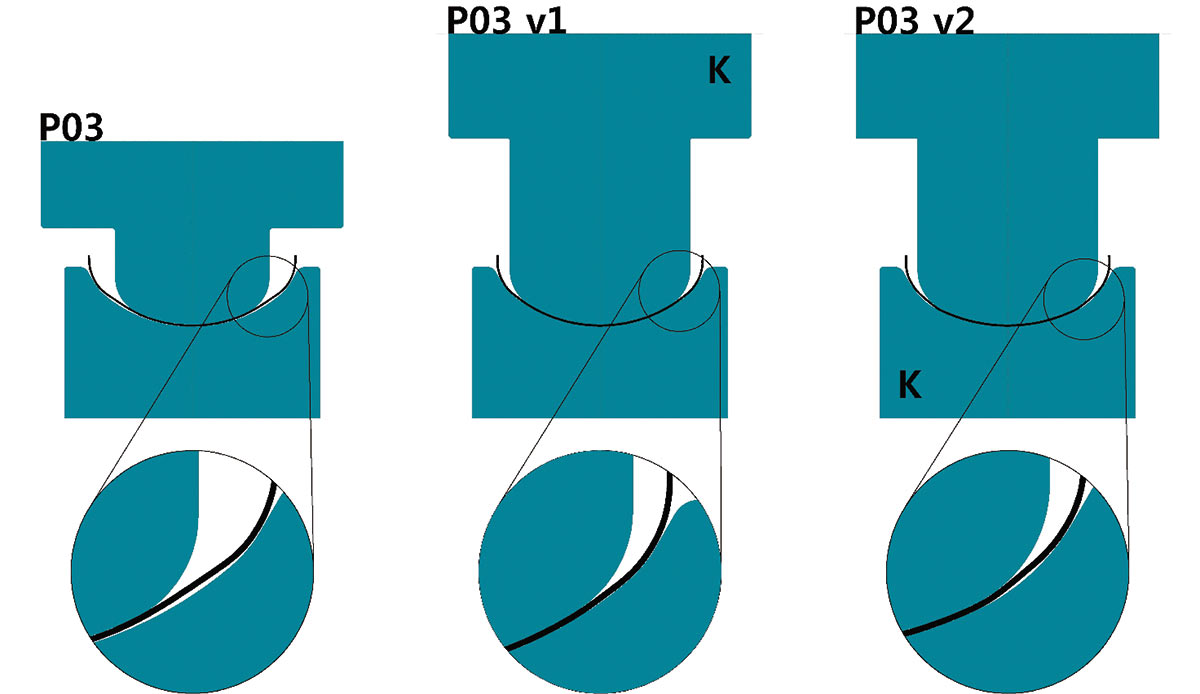

Чтобы предотвратить появление прямых участков, на основе данных о положении профиля трубной заготовки в калибрах формовочного стана было предложено два варианта корректировки профиля валков (рис. 6). Выбор был сделан в пользу первого варианта (рис. 7) — как менее дорогостоящего благодаря использованию верхнего валка от вышестоящего типоразмера.

Рис. 6. Варианты корректировки калибра клети P03

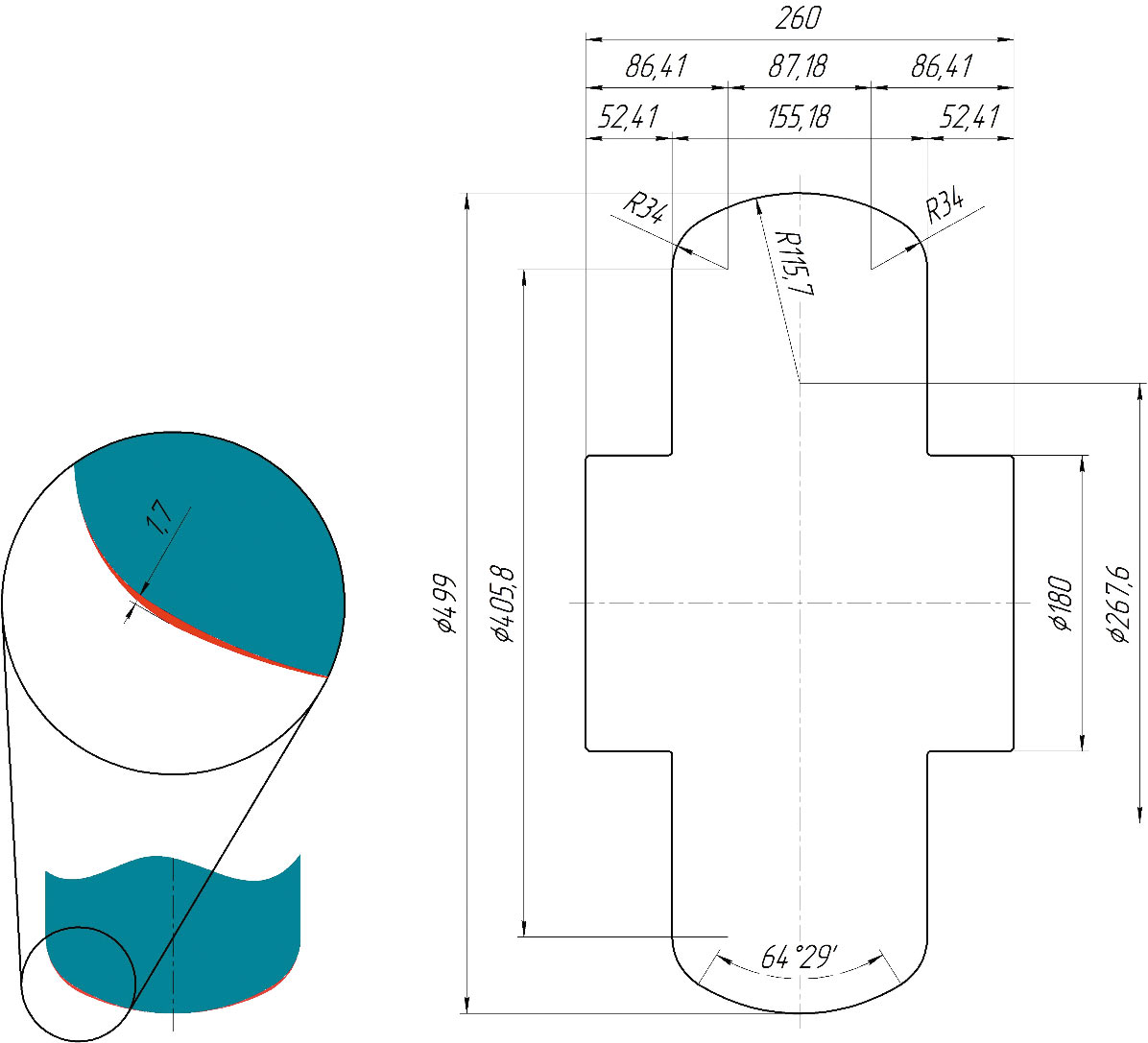

Рис. 7. Геометрия профиля верхнего валка клети P03 согласно варианту 1

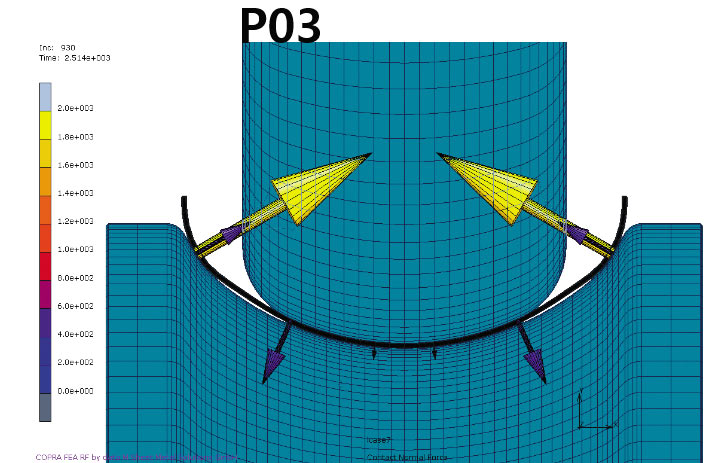

Изменение геометрии профиля валкового инструмента позволило увеличить пятно контакта трубной заготовки с валками клети P03, и, соответственно, снизить их износ за счет снижения величины контактных нормальных сил (рис. 8).

Рис. 8. Распределение контактных нормальных сил по поверхности калибра

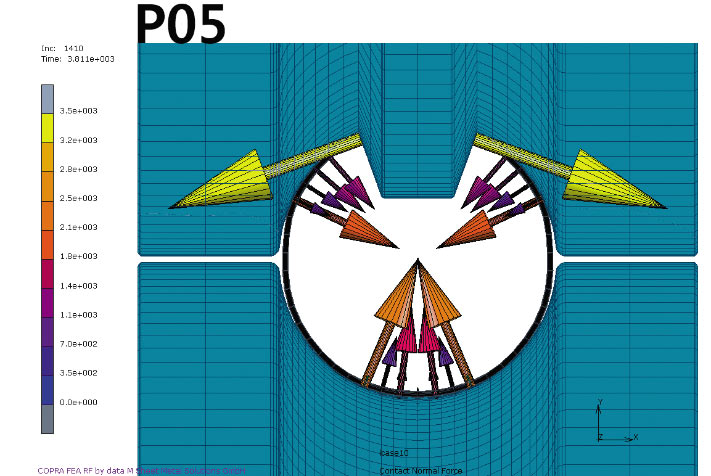

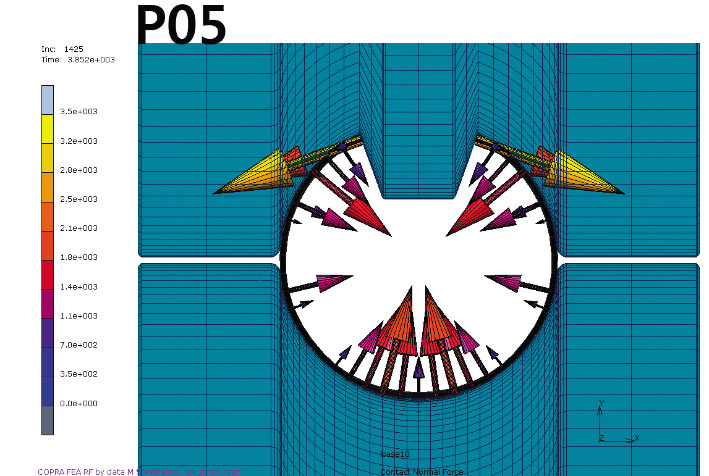

Аналогичный эффект от более тщательной проформовки проблемных участков профиля заготовки наблюдается и в клети P05: уменьшается износ разрезной шайбы и дна валков (рис. 9). Исключается чрезмерное обжатие прикромочной области, а следовательно, увеличивается осадка при сварке.

Рис. 9. Распределение контактных нормальных сил по поверхности калибра

Предложенная калибровка позволяет увеличить осадку в сварочной клети на 0,30,5 мм (предотвращая обжатие прикромочной области в клетях закрытой группы) и тем самым повысить качество сварного соединения без дополнительных затрат.

Расчеты показали, что основная причина проблем с качеством сварного соединения заключается в неверном выборе ширины исходной заготовки, рекомендованной изготовителем станов — фирмой Olimpia 80. На основании проведенных исследований процесса формообразования ряда типоразмеров труб предложена новая формула расчета исходной ширины штрипса под скорректированный профиль валкового инструмента. Правильный выбор ширины штрипса позволяет исключить потери металла на излишнее обжатие трубной заготовки в формовочных клетях (одновременно с увеличением периметров калибров клетей P0508). Формула расчета ширины исходной заготовки с учетом формоизменения, характерного для станов фирмы Olimpia 80, имеет вид:

B = π × (DH +∆DK) + k × t + ε × PK — m × t — t × tanφ,

где π × (DH +∆DK) — наружный периметр трубной заготовки на выходе из клети SQ, мм;

t — толщина штрипса, мм;

k × t — величина осадки трубной заготовки в валках клети SQ, мм;

ε × PK — величина обжатия по наружному периметру заготовки в группе клетей с закрытым профилем P05P08, мм;

m × t — изменение наружного периметра за счет гиба в группе клетей с открытым профилем калибра P01P04, мм;

t × tanφ — изменение наружного периметра за счет гиба в группе клетей с закрытым профилем калибра P05P08, мм.

Выводы

Исследование (методом конечных элементов) процесса формоизменения трубной заготовки на новых трубоэлектросварочных агрегатах фирмы Olimpia 80 позволило выявить взаимосвязь между калибровкой рабочего инструмента и качеством сварного соединения. В результате, за счет внесения незначительных корректировок в профилировку валков, было предотвращено появление непроформованных участков заготовки в группе клетей с открытым профилем калибра и устранено чрезмерное обжатие прикромочной области заготовки в группе клетей с закрытым профилем, что позволило увеличить осадку при сварке.

Анализ также показал, что, помимо калибровки инструмента, на качество шва влияет выбор оптимальной ширины штрипса, зависящей от характера формоизменения на конкретном оборудовании. По этой причине использование общепринятой формулы расчета ширины заготовки без внесения в нее необходимых корректировок ведет к уменьшению осадки в сварочной клети и диаметра трубы на выходе из нее. Предложенная новая формула, основанная на результатах анализа формоизменения широкого ряда типоразмеров, позволила обеспечить требуемую величину осадки при формовке труб из заготовки меньшей ширины, а следовательно, уменьшить расходный коэффициент металла на 535 кг на тонну готовой продукции.

Литература

- Официальный сайт компании data M: www.datam.de.

- Рымов В.А., Полухин П.И., Потапов И.Н. Совершенствование производства сварных труб. — М.: Металлургия, 1983. 312 с.