Современные программные средства инженерного анализа (CAE) позволяют оценить, как поведет себя конструкция в условиях механических нагрузок или, например, температурного воздействия, не прибегая к натурным испытаниям. Сложность выполняемых расчетов и необходимость правильной интерпретации их результатов диктуют серьезные требования как к функционалу CAE-систем, так и уровню его освоения пользователями-проектировщиками. Данная публикация представляет собой краткий обзор возможностей и практических аспектов использования модуля Simulation САПР Autodesk Fusion 360.

Ни для кого не секрет, что современные системы автоматизированного проектирования — это не только электронные кульманы. Помимо достойного инструментария для создания трехмерных моделей деталей и узлов они должны обладать развитыми средствами аналитики. В связи с этим рассмотрим сравнительно новый на рынке САПР продукт, разработчиком которого является далеко не новичок в этой области — фирма Autodesk. Итак, знакомьтесь: Autodesk Fusion 360 (http://www.autodesk.com/products/fusion360/overview) — универсальная среда разработки для небольших конструкторских коллективов. Интерфейс приложения достаточно лаконичен: лента с группами команд, рабочая область с инструментами управления видом, браузер структуры объекта. Базовым набором команд и соответствующей рабочей средой является MODEL — с ее помощью осуществляется геометрическое моделирование деталей, а также интеграция их в узлы и сборки. Порядок геометрического проектирования типичен для большинства пакетов аналогичного назначения: создается эскиз (группа команд SKETCH), на его базе генерируется объемная форма (группа команд CREATE), добавляются необходимые конструктивные элементы (группа команд MODIFY) и далее процесс итеративно продолжается до получения необходимой конфигурации модели. Допустим, что этот этап работы выполнен: спроектирована деталь, например пуансон. Конструктора интересует, насколько деталь будет соответствовать условиям нагружения. Для проведения такого типа анализа с помощью меню Change Workspace необходимо перейти в среду SIMULATION (рис.1).

Рис. 1

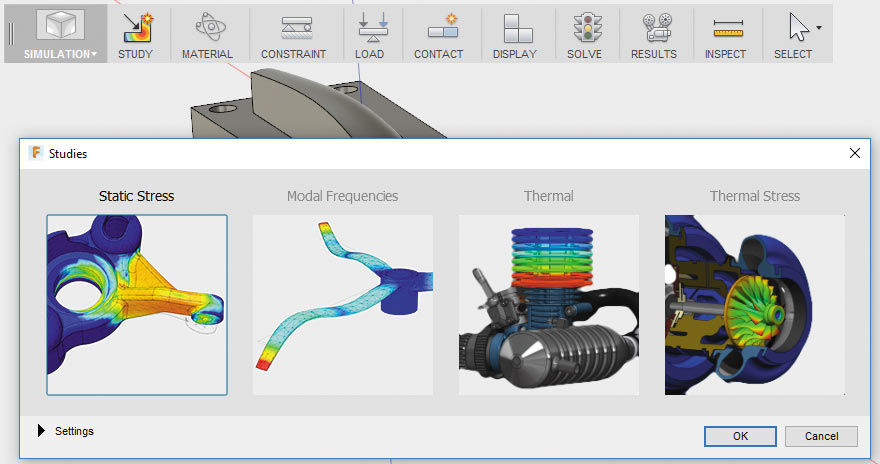

При загрузке среды SIMULATION система Fusion 360 дает запрос, какой именно тип анализов будет выполняться: статический, динамический или температурный. Для деталипуансона из предлагаемых вариантов остановимся на первом (рис. 2).

Рис. 2

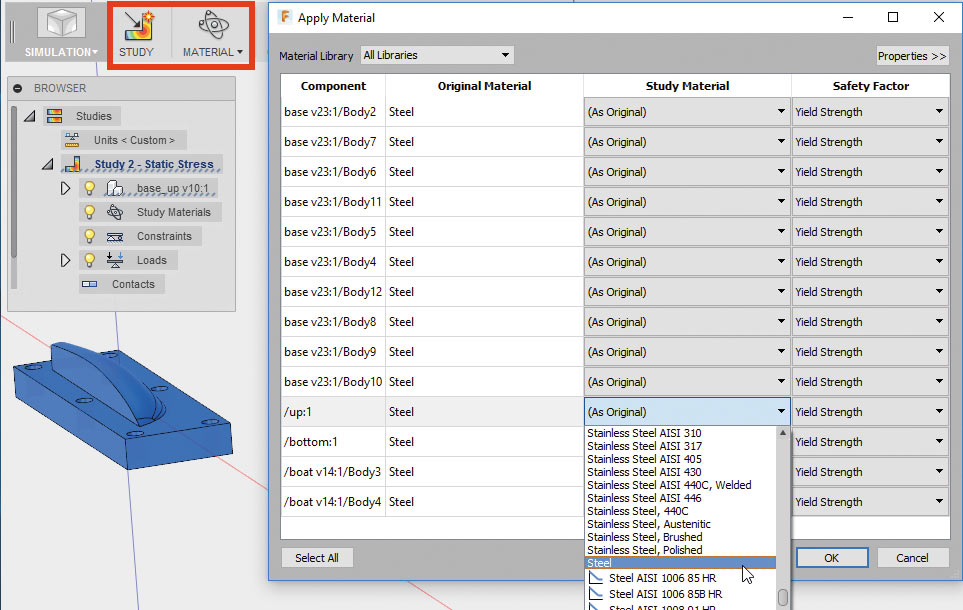

Среда SIMULATION позволяет определить несколько направлений анализа. Для каждого из них в браузере программы создается «ветка» с отдельными параметрами материалов (Materials), связей (Constraints) и нагрузок (Loads). Для добавления анализа в среде SIMULATION служит кнопка STUDY. Обычно анализ начинают с задания материала элементам модели. Кнопка MATERIAL ленты открывает окно (рис. 3), в котором каждой детали (или телу) можно сопоставить материал из выпадающего списка. Для детали пуансона установим материал — сталь.

Рис. 3

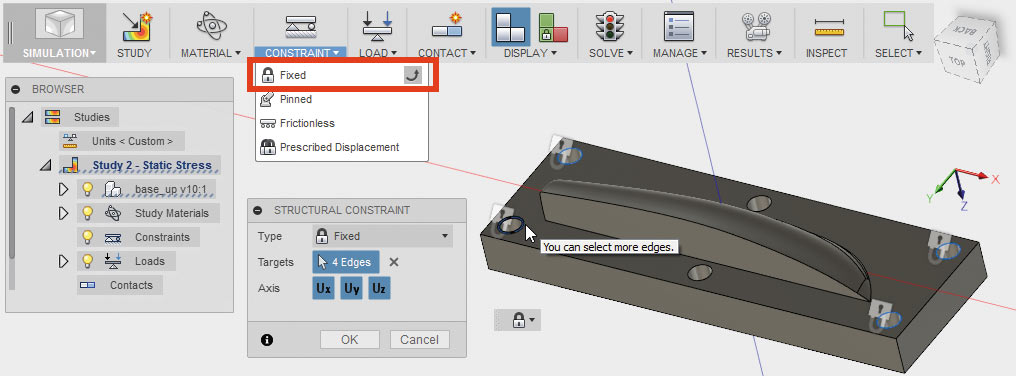

Далее необходимо определить условия закрепления компонента конструкции и задать их в модели. В нашем примере пуансон будет фиксироваться на матрице посредством крепежа, установленного в специальных монтажных отверстиях. Добавить в анализ связикрепления позволяет группа команд CONSTRAINT среды SIMULATION. В данном случае выберем связь типа Fixed (крепеж), а в качестве базовых элементов (Targets) укажем кромки четырех отверстий, расположенных по углам детали (рис. 4).

Рис. 4

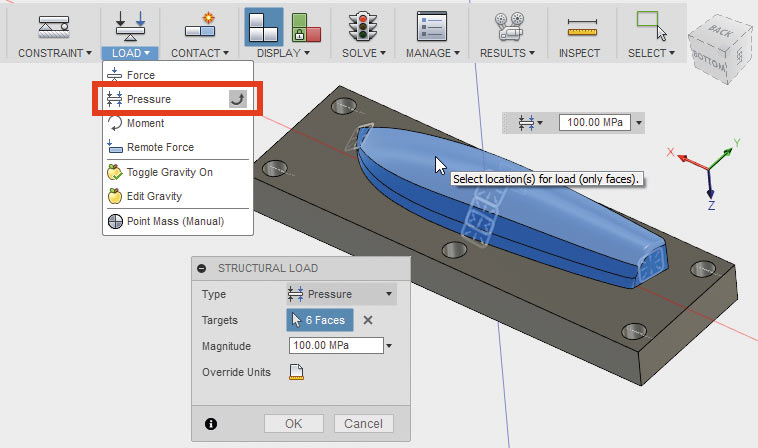

На следующем шаге подготовки анализа зададим нагрузку, используя меню LOAD ленты. В приведенном перечне нагрузок предусмотрена возможность определить сосредоточенные силы (Force), моменты (Moment) и задать силу тяжести (Gravity).Предположим, что наиболее существенную роль в картине напряжений детали пуансона будет играть давление литьевого материала на рабочую поверхность детали. Поэтому в качестве нагрузки выберем Pressure (давление). В окне настройки нагрузки укажем все грани пуансона (Targets), с которыми будет контактировать материал отливки, а в качестве величины давления (Magnitude) введем 100 МПа (рис. 5).

Рис. 5

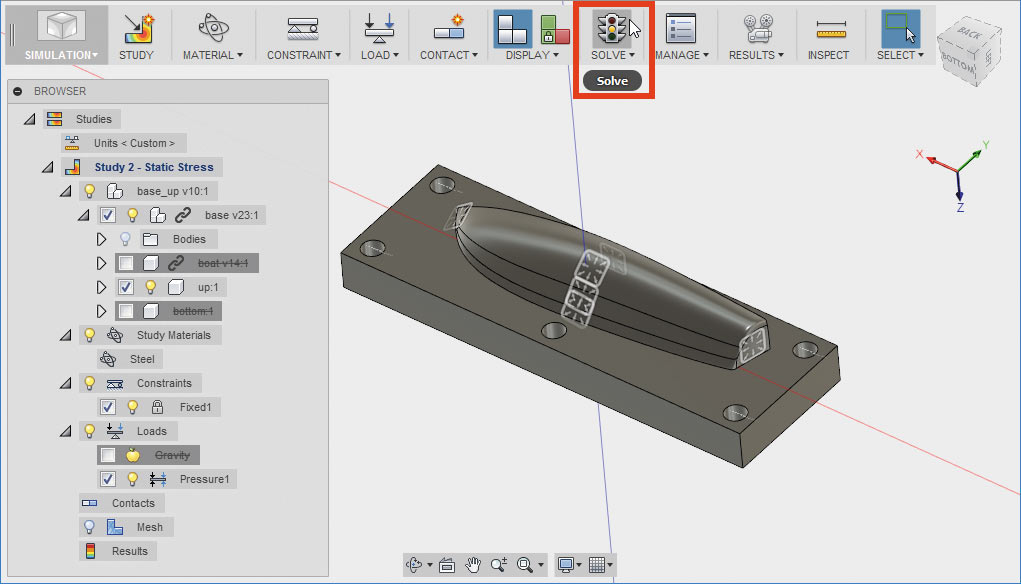

Таким образом, исходные данные для анализа подготовлены, а соответствующие настройки доступны для редактирования в браузере. Самое время приступить к прочностному расчету, используя для этого команду SOLVE среды SIMULATION (рис. 6).

Рис. 6

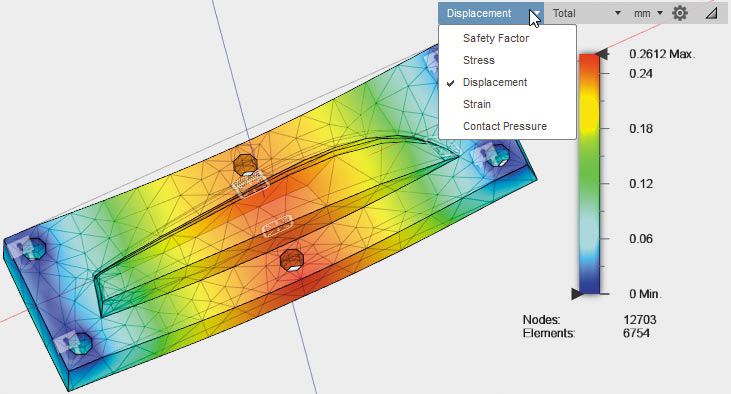

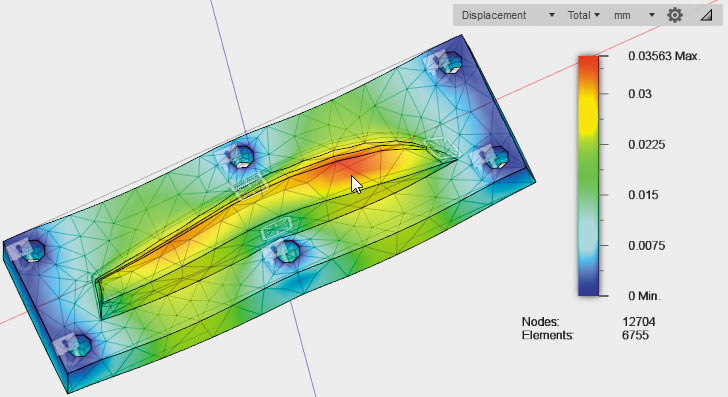

В результате выполнения расчета на модель детали в рабочем поле накладывается карта распределения значений аналитических характеристик, по структуре которой достаточно легко определить наиболее ослабленные части конструкции (рис. 7). Цветовая шкала, расположенная рядом с моделью, дает возможность численно оценить значения каждой из выбранных характеристик, будь то коэффициент запаса прочности (Safety Factor), величина напряжений (Stress) или деформаций (Displacement). В нашем случае, например, карта деформаций свидетельствует, что при данных условиях анализа в средней части пуансона будет значительная деформация (~0,3 мм).

Рис. 7

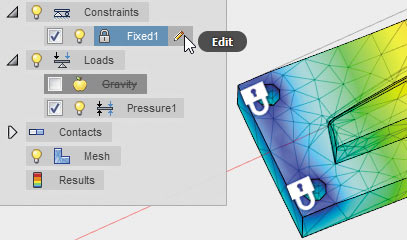

Решить данную конструктивную проблему проще всего путем редактирования условий закрепления детали. Для этого необходимо найти в браузере соответствующий элемент группы Constraints (рис. 8) и выполнить для него команду Edit (редактирование).

Рис. 8

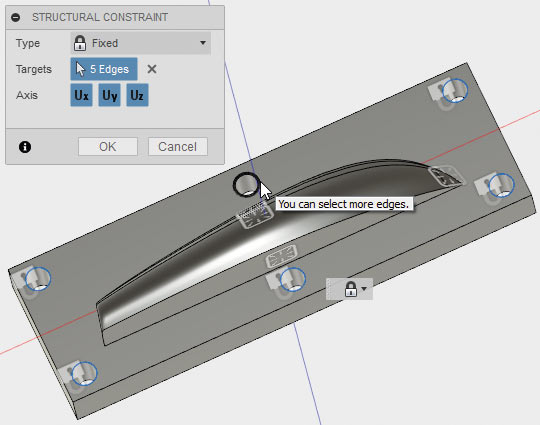

При редактировании закрепления пуансона добавим фиксацию к кромкам отверстий, расположенных в средней части детали (рис. 9).

Рис. 9

Выполним повторно аналитический расчет (командой SOLVE ленты). Теперь максимальные деформации переместились с базы пуансона на рабочую поверхность, а их величина стала практически в 10 раз меньше по сравнению с предыдущим расчетом (рис. 10).

Рис. 10

С точки зрения практики конструирования достичь допускаемых значений напряжений и деформаций можно было за счет коррекции формы детали или выбора более прочного материала. Тогда для этого следовало вернуться в среду MODEL и внести правки в эскизы и объемные элементы или воспользоваться инструментом MATERIAL среды SIMULATION.

В любом случае, какой бы метод конструкторской оптимизации мы ни избрали, система Autodesk Fusion 360 позволит достаточно быстро выполнить его проверку согласно заданным условиям анализа.