Достижения в области инженерных расчетов литья термопластичных материалов под давлением в последнее время связывают главным образом с развитием 3D-моделирования этого технологического процесса [1]. В версии Moldex3D R14 компании CoreTech System (Тайвань) реализована усовершенствованная технология 3D-расчетов на основе метода конечных объемов [2] и расширена функциональность программных продуктов [3]. В публикации рассмотрены основные возможности версии Moldex3D R14 с учетом пакетов обновлений SP1 [4] и SP2 [5].

BLM 2.0 — новая технология 3Dрасчетов

Хотя 3Dподход имеет очевидные преимущества [1], большое количество элементов в сетках в сочетании с высокой сложностью модели процесса литья под давлением создает проблему для пользователей изза длительных расчетов. Эта проблема может быть решена путем использования комбинированных сеток, содержащих разные типы 3Dэлементов, а также неравномерных (в направлении толщины оформляющей полости) сеток, оптимизированных с учетом физических явлений, характерных для процесса литья термопластов под давлением.

В продуктах Moldex3D оба подхода реализованы в так называемых BLMсетках (Boundary Layer Mesh) [6], позволяющих при существенно меньшем количестве элементов модели точнее учесть процессы, происходящие при течении и охлаждении полимерного расплава в оформляющей полости литьевой формы. При неизотермическом течении полимерных расплавов в условиях литья под давлением в полимерном материале вблизи стенок оформляющей полости наблюдаются физические явления (в частности, формирование застывших пристенных слоев и интенсивное диссипативное тепловыделение в расплаве), оказывающие большое влияние на потери давления при впрыске и другие характеристики литьевого процесса. При уменьшении толщины стенки детали увеличивается относительная толщина застывших пристенных слоев и повышается диссипация тепла, причем относительное положение зоны интенсивной диссипации тепла (высоких скоростей сдвига) смещается ближе к середине толщины оформляющей полости.

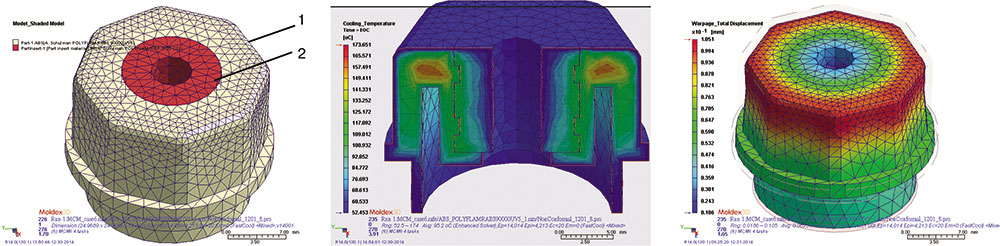

В новой версии Moldex3D применяется усовершенствованный вариант BLMсеток, получивший название BLM 2.0, которые содержат до пяти слоев призматических элементов вблизи каждой из стенок формы (в направлении толщины оформляющей полости), тогда как внутренняя часть оформляющей полости состоит из относительно крупных тетраэдрических элементов (рис. 1).

Рис. 1. Примеры BLM-сеток при изменении количества слоев призматических элементов в Moldex3D R14: а — 3 слоя; б — 4 слоя;

в — 5 слоев при их относительной толщине 0,4; 1 — слои призматических элементов; 2 — тетраэдрические элементы

Увеличение количества слоев призматических элементов с трех (в предыдущей версии) до пяти привело к существенному уменьшению зависимости результатов расчета от количества элементов в сетке за счет лучшего учета диссипативного тепловыделения [7], что позволяет использовать сетки, содержащие на 5075% меньше элементов, без снижения точности расчетов [3].

Для подготовки BLMсеток применяется модуль Designer BLM, предоставляющий широкие возможности подготовки модели отливки и литьевой формы, а также задания граничных условий в различных видах расчетов. Среди этих возможностей:

- импорт модели литьевой детали, металлической и другой арматуры;

- автоматическое создание или импорт модели холодноканальной или горячеканальной литниковой системы, блока формы, каналов охлаждения, нагревателей;

- импорт вставок формы (например, при отличии материала вставки от материала блока формы), металлических деталей горячеканальной литниковой системы, задание условий теплопередачи на границах их контакта с другими деталями литьевой формы (для учета воздушных зазоров и пр.), положения датчиков контроля температуры;

- задание расположения и конструкции воздухоотводов для проведения расчета с учетом влияния вытеснения воздуха из оформляющей полости расплавом при заполнении формы;

- задание условий закрепления деталей формы для расчета деформаций знаков и пуансонов на стадии заполнения;

- создание 3Dсеток для оформляющей полости, литниковых каналов, системы нагреваохлаждения и других деталей литьевой формы.

В модуле Designer BLM при необходимости можно изменить характерный размер элементов сетки и относительную толщину слоев призматических элементов с учетом диапазона толщин стенок детали. При создании 3Dсетки автоматически повышается ее густота в тех местах, где это необходимо, — в частности, в области впуска, вблизи отверстий, в зонах разветвления и резкого изменения толщины оформляющей полости, а также поперечного сечения литниковых каналов и т.д.

Упрощенная процедура подготовки сетки

Подготовка сетки является важным этапом инженерных расчетов, поскольку от качества сетки напрямую зависит корректность получаемых результатов, погрешность расчетов, а в ряде случаев и сама возможность выполнения вычислений. В версии Moldex3D R14 процедура подготовки 3Dсетки существенно упрощена за счет улучшения генератора сетки и совершенствования численного метода.

Одно из практически важных улучшений — снижение требований к минимальному значению формфактора (aspect ratio), определяемому для треугольных элементов поверхностной сетки (ее построение предшествует созданию 3Dсетки) как отношение диаметра вписанной окружности к радиусу описанной окружности, с 0,3 (в предыдущей версии) до 0,05.

Улучшение алгоритмов расчета положения линий спая в версии Moldex3D R14, глубины утяжин позволило уменьшить чувствительность к сетке при прогнозировании проблем литья под давлением.

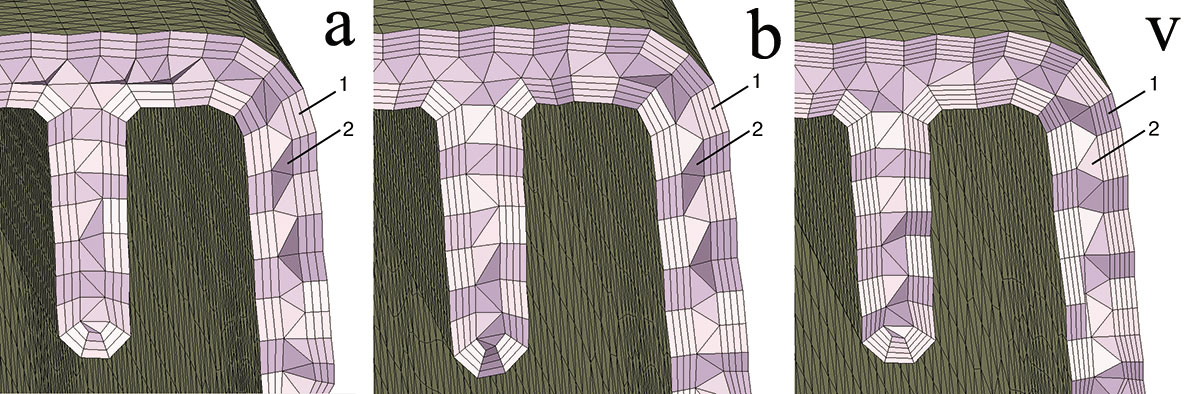

В версии Moldex3D R14 отсутствует требование к связанности сеток на границе контакта полимерной детали, вставок детали и вставок формы (рис. 2) для всех технологий 3Dрасчета, что упрощает подготовку моделей для расчетов литья с металлической и неметаллической арматурой, двухцветного и двухкомпонентного литья, а также деформаций знаков и пуансонов. Созданная автоматически 3Dсетка может быть использована для расчетов без проверок и доработок [3].

Рис. 2. Использование несвязанной BLM-сетки: а — для расчета нагрева и охлаждения литьевой формы (температура при окончании выдержки на охлаждение показана для разреза); б — технологической усадки и коробления; в — при литье под давлением детали 1 с металлической арматурой 2

Создание 3Dсеток для модели литниковых каналов

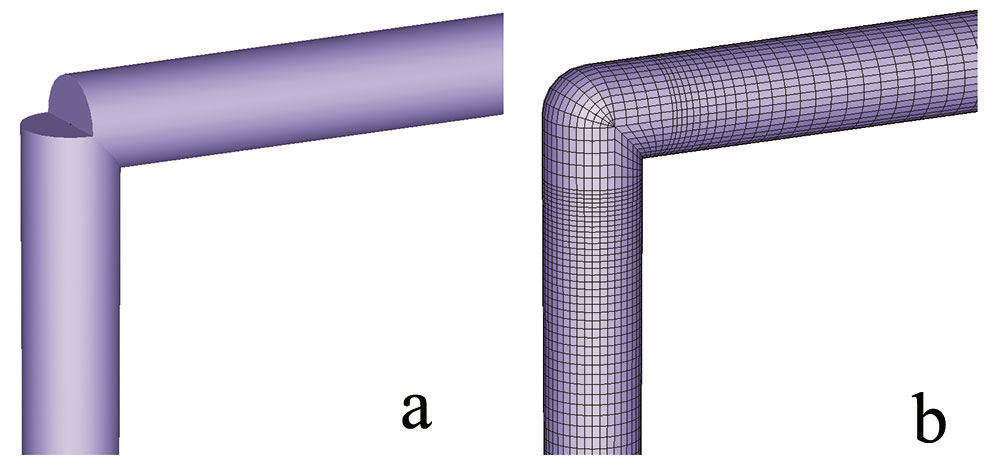

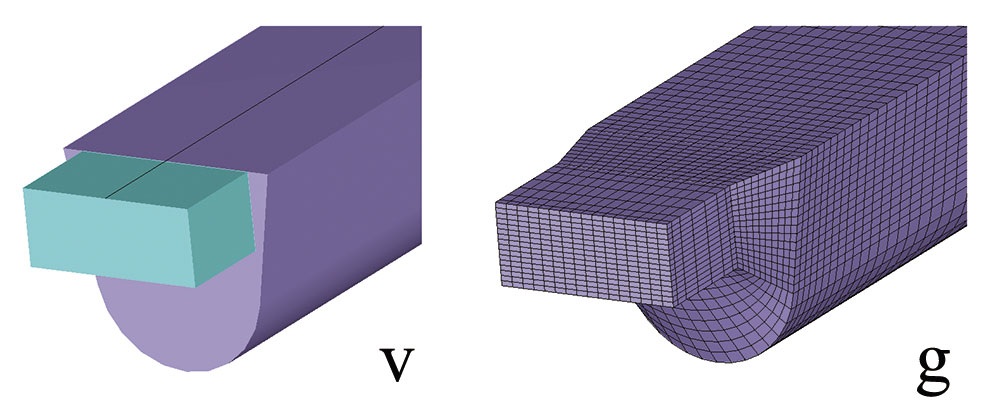

В продуктах Moldex3D 3Dмодель течения расплава используется не только для оформляющей полости, но и в литниковой системе. Это позволяет учесть характерную неравномерность температуры, вызванную нестационарностью (зависимостью от времени) распределения температуры расплава в литниковых каналах в распространенных вариантах конструкции как холодноканальных [8], так и горячеканальных [9] систем. Пользователи могут выбирать наиболее подходящий способ создания модели литниковой системы в конкретном проекте с помощью Мастера автоматического создания модели литниковых каналов, полуавтоматического метода, импорта модели каналов из CADсистем или комбинируя эти методы (при использовании соответствующих атрибутов для частей горячеканальной или холодноканальной литниковой системы). В первых двух случаях сначала создается модель центральной линии каналов с заданным типом и размерами поперечного сечения, а для некоторых типов каналов (трапеция, скругленная трапеция и др.) и направлением ориентации относительно оси канала. При этом для наглядности используется трехмерное представление литниковых каналов. Принцип «что видишь, то и получишь» обеспечивает пользователю комфортные условия в процессе подготовки модели.

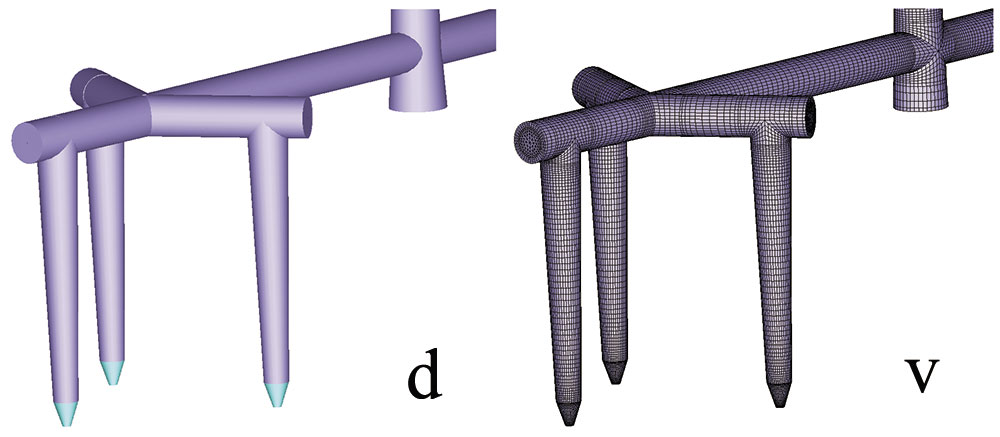

Распространенные конструкции холодноканальных литниковых систем предусматривают различные варианты соединений литниковых каналов, а также изменение типа поперечного сечения канала при переходе от центрального канала к разводящему, от разводящего к впускному. Конструкции такого рода могут создавать искажения при автоматическом создании 3Dсеток для литниковой системы по сравнению с конструкцией реальной литьевой формы. В версии Moldex3D R14 эти искажения сведены к минимуму, что дает пользователю возможность применять для расчета 3Dсетку, в максимальной степени приближенную к реальной конструкции. На рис. 3 показаны примеры визуализации фрагментов модели литниковых каналов, созданных по их центральным линиям (рис. 3а, в, д), и 3Dсетка для этих каналов, автоматически построенная в модуле Designer BLM (рис. 3б, г, е).

Рис. 3. Визуальное представление соединений каналов литниковой системы в исходной модели (а, в, д) и 3D-сетка (б, г, е), автоматически построенная в модуле Designer BLM, для соединения участков разводящего литникового канала (а, б), перехода от разводящего литникового канала к впускному (в, г) и соединений центрального литникового канала с разводящими, а также участков разводящих каналов (д, е) в холодноканальных литниковых системах

Возможность импорта 3Dгеометрии литниковой системы или ее частей с последующим построением 3Dсетки позволяет использовать для расчетов любые (даже самые экзотические, а также новаторские) варианты конструкции литниковых каналов.

Расчет разрушения и ориентации волокнистого наполнителя

Точность прогнозирования технологической усадки, коробления и остаточных напряжений в литьевых деталях из термопластов, содержащих жесткий волокнистый наполнитель (стеклянное, углеродное и прочее волокно), в большой степени определяется точностью моделирования разрушения частиц волокна в процессе переработки и их ориентации при течении расплава в оформляющей полости литьевой формы. Продукты Moldex3D позволяют моделировать процессы разрушения длинного и короткого волокна в материальном цилиндре на стадии пластикации, в каналах литниковой системы и оформляющей полости литьевой формы — на стадии заполнения.

В версии Moldex3D R14 в «улучшенной модели анизотропной вращательной диффузии» iARDRPR [10] взаимодействие между частицами волокна, а также взаимовлияние частиц волокна и полимерной матрицы учитываются для относительно «медленного» процесса ориентации, что повышает точность прогнозирования ориентации волокна во внутренних слоях отливки. Прежний подход на основе «быстрой» ориентации частиц волокна приводил к завышенной степени ориентации волокна во внутренних слоях готовой детали по сравнению с результатами экспериментального изучения.

Улучшенный метод расчета технологической усадки, коробления и остаточных напряжений

Прогнозирование технологической усадки, коробления и остаточных напряжений входит в число важнейших задач, решаемых с помощью современных систем инженерных расчетов. В то же время для получения корректных оценок линейных размеров и отклонений формы детали необходимо учитывать большое количество факторов, влияющих на напряженнодеформированное состояние отливки в литьевой форме и после ее извлечения из формы.

3Dмоделирование напряженнодеформированного состояния отливки в форме проводится в Moldex3D по методу остаточных напряжений [11] на основе расчета термических и ориентационных напряжений.

Улучшенный метод расчета (Enhanced Warp Analysis) технологической усадки, коробления и остаточных напряжений в версии Moldex3D R14 позволяет повысить точность прогнозирования напряженнодеформированного состояния литьевой детали за счет учета, в частности:

- формирования ориентационных напряжений в застывших пристенных слоях на стадии заполнения оформляющей полости расплавом;

- формирования термических напряжений для отливки в закрытой форме с учетом влияния уплотнения и релаксации напряжений при охлаждении в форме;

- влияния вязкоупругости термопластичного материала при его переходе от расплава к твердому состоянию;

- высокой скорости увеличения модуля упругости термопласта при охлаждении слоев детали в литьевой форме;

- деформаций отливки в закрытой форме, включая усадку в направлении толщины оформляющей полости, коробление в форме, которое может происходить в пределах зазоров, образующихся при усадке в направлении толщины;

- эластического восстановления отливки после ее извлечения из формы.

Также можно учесть влияние вязкоупругости полимерного материала на напряженное состояние и деформации отливки при термообработке.

При моделировании процесса литья под давлением с закладными деталями можно учитывать влияние ортотропного поведения материала закладных деталей на напряженнодеформированное состояние отливки.

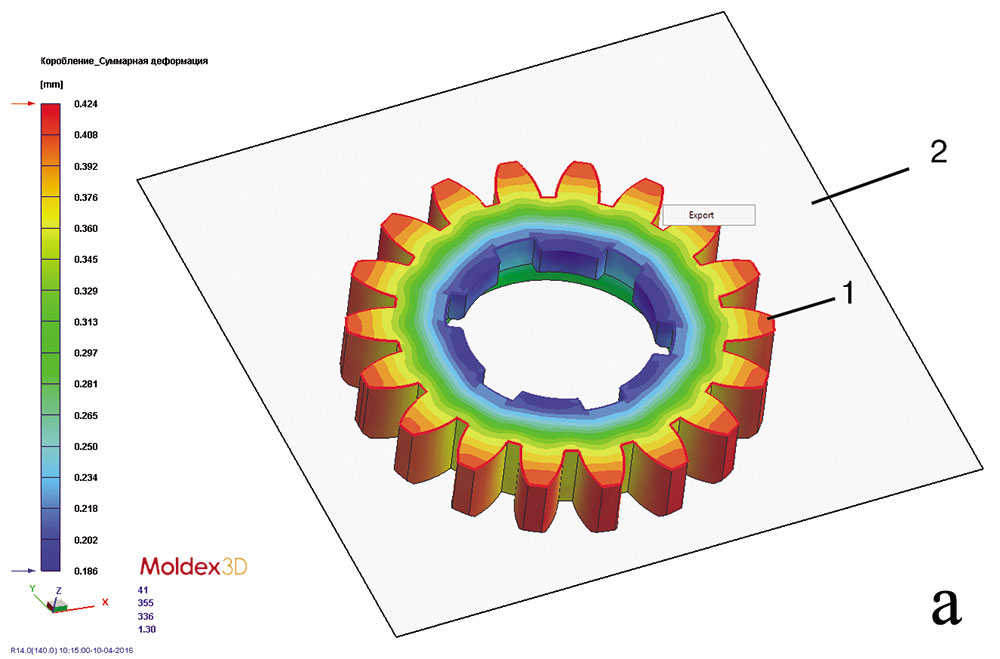

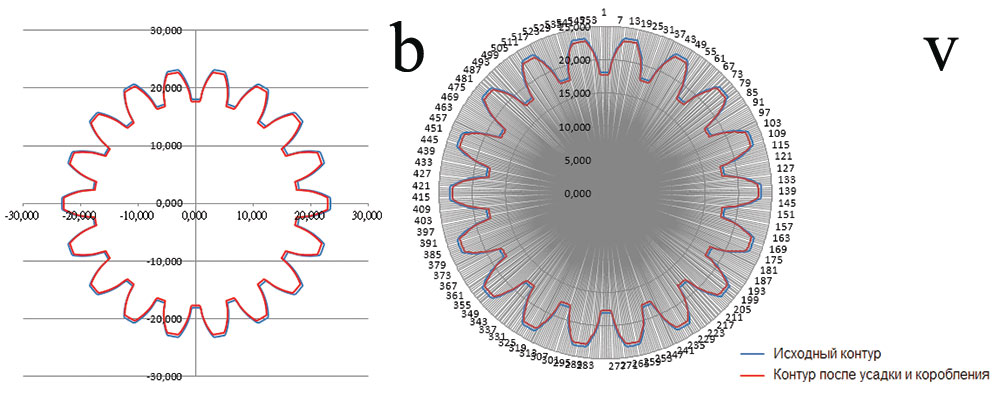

Новой возможностью является экспорт в формат Excel результата расчета деформаций детали (после технологической усадки и коробления) для выбранных пользователем контуров на разрезе детали с последующей обработкой данных по биению, отклонению от цилиндричности и прочих отклонений формы детали (рис. 4).

Рис. 4. Результат расчета деформаций (технологической усадки и коробления) детали для заданного разреза (а) и представление данных по отклонению конечного контура 1 детали для режущей плоскости 2 (после технологической усадки и коробления) от исходного контура (б, в)

Задание технологического режима с учетом особенностей литьевой машины

Задание технологического режима при расчете в том виде, как он задается в системе управления реальной литьевой машины, является одним из преимуществ Moldex3D. В версии Moldex3D R14 расширены возможности пользователя по учету особенностей конструкции литьевой машины и ее системы управления.

В версию Moldex3D R14 добавлены интерфейсы систем управления литьевых машин Victor Taichung, а также информация по характеристикам литьевого оборудования других компанийизготовителей.

Изменение структуры продуктов Moldex3D

В версии Moldex3D R14 произошло существенное изменение общей структуры продуктов Moldex3D. В новой структуре сохранена линейка продуктов Moldex3D eDesign, в которой пользователь выбирает один из пяти уровней построения сетки (уровень сетки задает размер элемента, и, в конечном счете, количество элементов сетки в модели), а сама 3Dсетка строится автоматически. Для «классического» литья под давлением eDesign позволяет моделировать стадии заполнения, уплотнения, охлаждения отливки в форме, нагрев и охлаждение литьевой формы с учетом конструкции системы охлаждения и нагревателей различных типов для моделей стационарного и нестационарного процессов (в том числе предварительный нагрев формы, тепловой расчет горячеканальной системы с учетом конструкции нагревателей, расположения датчиков температуры и пр.), рассчитывать технологическую усадку, коробление и остаточные напряжения в детали после ее извлечения из формы. Имеются модули для учета вязкоупругости, моделирования термообработки, 3Dтечения хладагента в каналах охлаждения, решения задач оптимизации технологического режима, полимерного материала, конструкции детали и литьевой формы. Moldex3D eDesign позволяет также моделировать некоторые специальные технологии литья: литье с металлической и неметаллической арматурой, разновидности двухкомпонентного литья, литье с физическим вспениванием, литье под давлением порошковых металлических (MIMтехнология) и керамических (CIMтехнология) композиций. Результаты моделирования могут быть экспортированы в другие системы инженерных расчетов.

Ряд Moldex3D Professional включает все возможности eDesign и, в отличие от предыдущих версий, технологию расчета BLM 2.0, которая рассмотрена выше. В дополнение имеется инструментарий для проверки и устранения дефектов поверхностной сетки после импорта модели детали, литниковой системы и пр. В этот ряд включены также модули для расчета процессов литья с газом и литья с водой.

Еще большие возможности работы с поверхностными и твердотельными сетками предоставляют продукты ряда Moldex3D Advanced. В дополнение к возможностям Moldex3D Professional этот ряд позволяет провести моделирование процессов инжекционнокомпрессионного формования, прессования, а также рассчитать оптические характеристики литьевых деталей.

Автор выражает благодарность компании CoreTech System за предоставленную информацию.

Литература

- Барвинский И.А. 3Dрасчеты литьевых форм для литья термопластов под давлением // Семинар «Современные технологии производства и эксплуатации прессформ». Международная выставка РОСМОЛД’2015. Москва. 24 июня 2015 г. С. 112.

- Chang R.Y., Yang W.H. Numerical simulation of mold filling in injection molding using a threedimensional finite volume approach // Int. J. Numer. Meth. Fluids. 2001. V. 37. P. 125148.

- What’s new in R14.0. CoreTech System Co. Ltd., 2016. 75 p.

- What’s new in R14.0 SP1. CoreTech System Co. Ltd., 2016. 27 p.

- What’s new in R14.0 SP2. CoreTech System Co. Ltd., 2016. 16 p.

- Chang R.Y., Liu L., Yang W.H., Yang V., Hsu D.C. To refine mesh or not to? An innovative mesh generator for 3D mold filling analysis // 60 th SPE ANTEC Tech. Papers. 2002. P. 455459.

- Moldex3D tips: Designer BLM mesh size suggestion. Moldex3D Europe, 2016. 19 p.

- Beaumont J.P., Young J.H., Jaworski M.J. Mold filling imbalances in geometrically balanced runner systems // J. Reinf. Plast. Comp. 1999. V. 18, № 6. P. 572590.

- Beaumont J.P., Boell K. Controlling balanced molding through new hot runner manifold designs // 59 th SPE ANTEC Tech. Papers. 2001. P. 932936.

- Заявка США 20120330627. Tseng H.C.,

Chang R.Y., Hsu C.H. Method and computer readable media for determining orientation of fibers in a fluid. 2012. - Барвинский И.А. Прогнозирование усадки при литье под давлением деталей из термопластов // III Международный семинар «Современные технологии литья пластмасс. Локализация производства автокомпонентов и проблемы контроля качества». СанктПетербург. 1516 сентября 2011 г.